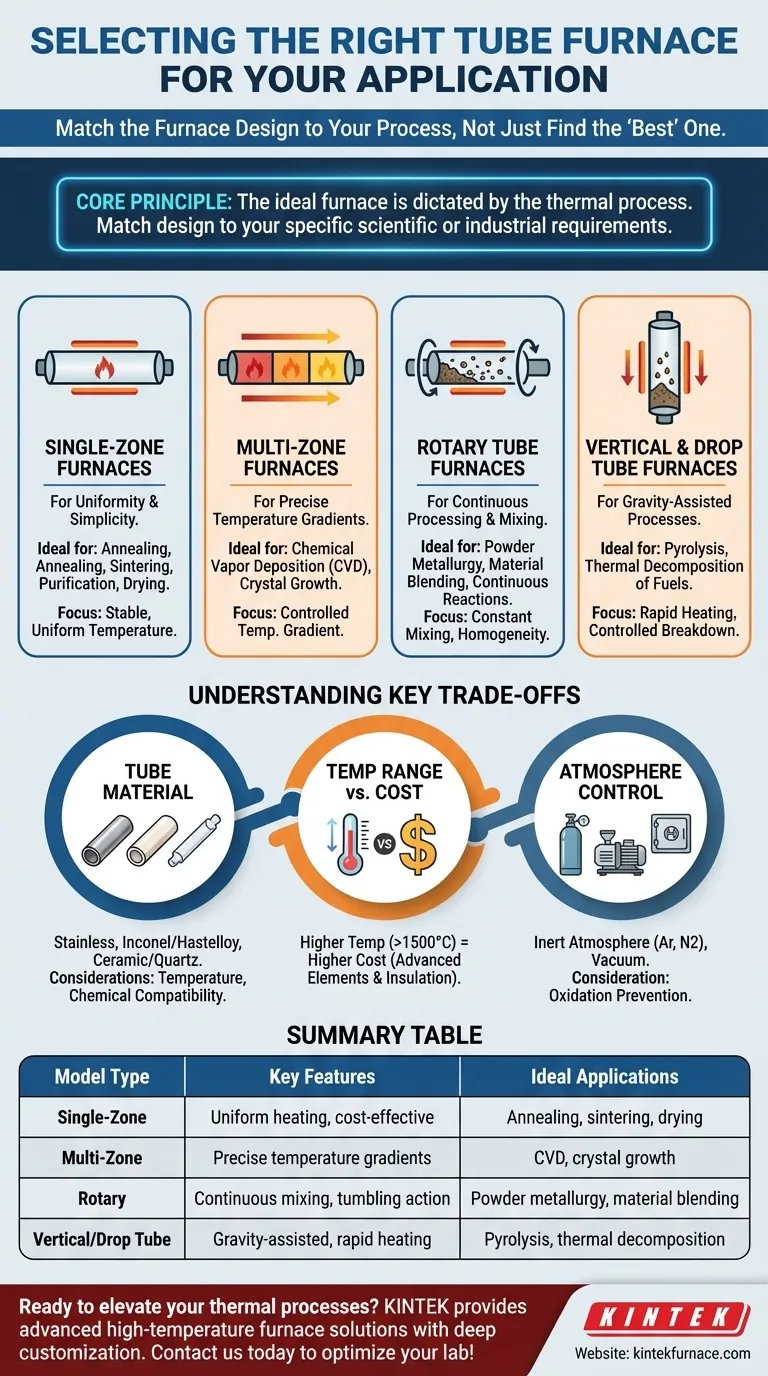

In der Praxis wird das ideale Rohrofenmodell vollständig durch den thermischen Prozess bestimmt, den Sie durchführen müssen. Zum Beispiel ist ein Ofen mit mehreren, unabhängig gesteuerten Heizzonen notwendig, um einen präzisen Temperaturgradienten für Anwendungen wie die chemische Gasphasenabscheidung (CVD) zu erzeugen. Umgekehrt ist ein einfacher Einzonenofen für grundlegende Prozesse wie gleichmäßiges Glühen oder Trocknen von Materialien vollkommen ausreichend und kostengünstiger.

Das Kernprinzip ist nicht, den „besten“ Ofen zu finden, sondern das Design des Ofens – insbesondere die Anzahl seiner Heizzonen und seine physikalische Ausrichtung – an die spezifischen Anforderungen Ihres wissenschaftlichen oder industriellen Prozesses anzupassen.

Anpassung des Ofendesigns an Ihren Prozess

Die Architektur eines Rohrofens ist ein direktes Spiegelbild seiner beabsichtigten Funktion. Das Verständnis dieser grundlegenden Designs ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Arbeit.

Einzonenöfen: Für Gleichmäßigkeit und Einfachheit

Der gebräuchlichste Typ von Rohröfen verfügt über eine einzige Heizzone. Sein Hauptzweck ist es, eine stabile, gleichmäßige Temperatur im zentralen Teil des Prozessrohrs zu erzeugen.

Diese Modelle sind Arbeitstiere für eine Vielzahl von Allzweckanwendungen, einschließlich Glühen, Sintern, Reinigen und Trocknen. Wenn Ihr Ziel ist, eine Probe auf eine bestimmte Temperatur zu erhitzen und dort zu halten, ist ein Einzonenofen die direkteste und effizienteste Wahl.

Mehrzonenöfen: Für präzise Temperaturgradienten

Für komplexere Prozesse ist ein Ofen mit zwei, drei oder sogar acht oder mehr unabhängigen Heizzonen erforderlich. Jede Zone kann auf eine andere Temperatur eingestellt werden, wodurch ein kontrollierter Temperaturgradient entlang der Rohrlänge entsteht.

Diese Fähigkeit ist entscheidend für Anwendungen wie die chemische Gasphasenabscheidung (CVD) und bestimmte Arten des Kristallwachstums, bei denen Reaktanten bei einer Temperatur erhitzt oder verdampft werden müssen, bevor sie zur Abscheidung oder Reaktion in eine andere Temperaturzone strömen.

Drehrohröfen: Für kontinuierliche Verarbeitung und Mischung

Ein Drehrohrofen, auch bekannt als Drehkalzinator, ist so konzipiert, dass er das Material während des Erhitzens umwälzt. Die gesamte Rohranordnung rotiert, wodurch sichergestellt wird, dass jedes Partikel kontinuierlich gemischt und gleichmäßig der Wärme ausgesetzt wird.

Dies macht sie unverzichtbar für die kontinuierliche Verarbeitung von Pulvern, körnigen Materialien und Schlämmen. Zu den Hauptanwendungen gehören die Pulvermetallurgie, das Mischen von Materialien und chemische Reaktionen, die eine ständige Agitation für Homogenität erfordern.

Vertikal- und Fallrohröfen: Für schwerkraftunterstützte Prozesse

Durch die vertikale Ausrichtung des Ofens kann die Schwerkraft den Prozess unterstützen. In einer „Fallrohr“-Konfiguration wird Material von oben fallen gelassen und durchläuft die Heißzone, während es fällt.

Dieses Design ist ideal für die Untersuchung schneller Erhitzungsereignisse, wie z.B. Pyrolyse und thermische Zersetzung von Brennstoffen wie Kohle oder Biomasse. Es ermöglicht Forschern, zu analysieren, wie Materialien bei hohen Temperaturen in einer kontrollierten, sauerstofffreien Umgebung zerfallen.

Die wichtigsten Kompromisse verstehen

Die Wahl eines Ofenmodells ist nur ein Teil der Entscheidung. Sie müssen auch die Materialien und betrieblichen Einschränkungen berücksichtigen, da diese Faktoren erhebliche Auswirkungen auf Leistung und Kosten haben.

Die Bedeutung des Rohrmaterials

Das Prozessrohr selbst ist eine kritische Komponente. Sein Material muss Ihrer Zieltemperatur standhalten und chemisch mit Ihrer Probe und allen Prozessgasen kompatibel sein.

- Edelstahl: Eine gute Allzweckwahl wegen seiner Oxidationsbeständigkeit bei moderaten Temperaturen.

- Inconel oder Hastelloy: Hochleistungs-Nickellegierungen, die für extreme Umgebungen mit sehr hohen Temperaturen oder korrosiven Atmosphären erforderlich sind.

- Keramik (Aluminiumoxid) oder Quarz: Wird für Ultrahochtemperaturanwendungen oder wenn extreme chemische Inertheit zur Vermeidung von Probenkontamination erforderlich ist, verwendet.

Temperaturbereich vs. Kosten

Es besteht ein direkter Zusammenhang zwischen der maximalen Betriebstemperatur eines Ofens und seinen Kosten. Öfen, die Ultrahochtemperaturen (über 1500 °C) erreichen können, erfordern teurere Heizelemente (z. B. Molybdändisilicid) und fortschrittliche Isolierungen, was ihren Preis erheblich erhöht.

Atmosphärenkontrolle

Viele Anwendungen, wie das Glühen bestimmter Metalle oder die Durchführung von Pyrolyse, erfordern eine inerte Atmosphäre, um Oxidation zu verhindern. Stellen Sie sicher, dass das von Ihnen gewählte Ofenmodell ordnungsgemäß abgedichtet und mit Gasanschlüssen ausgestattet werden kann, um eine Vakuumspülung und die Einleitung von Gasen wie Argon oder Stickstoff zu ermöglichen.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, stimmen Sie dessen Kerndesign auf das Hauptziel Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Erwärmung und Glühen liegt: Ein Einzonenofen bietet die notwendige Temperaturstabilität im kostengünstigsten Paket.

- Wenn Ihr Hauptaugenmerk auf komplexen Synthesen wie CVD liegt: Ein Mehrzonenofen ist für die Erzeugung der erforderlichen Temperaturgradienten unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung von Pulvern oder Granulaten liegt: Ein Drehrohrofen ist das einzige Design, das konstantes Mischen und gleichmäßiges Erhitzen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung schneller thermischer Zersetzung liegt: Ein Vertikal- oder Fallrohrofen bietet die ideale Konfiguration für kontrollierte, schwerkraftunterstützte Materialprüfung.

Letztendlich wird ein klares Verständnis Ihrer Prozessanforderungen Sie zum richtigen Ofendesign führen.

Zusammenfassungstabelle:

| Modelltyp | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Einzonen | Gleichmäßige Erwärmung, kostengünstig | Glühen, Sintern, Trocknen |

| Mehrzonen | Präzise Temperaturgradienten | Chemische Gasphasenabscheidung (CVD), Kristallwachstum |

| Dreh | Kontinuierliches Mischen, Taumelbewegung | Pulvermetallurgie, Materialmischung |

| Vertikal/Fallrohr | Schwerkraftunterstützt, schnelles Erhitzen | Pyrolyse, thermische Zersetzung |

Bereit, Ihre thermischen Prozesse mit dem perfekten Rohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und die Ergebnisse Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung