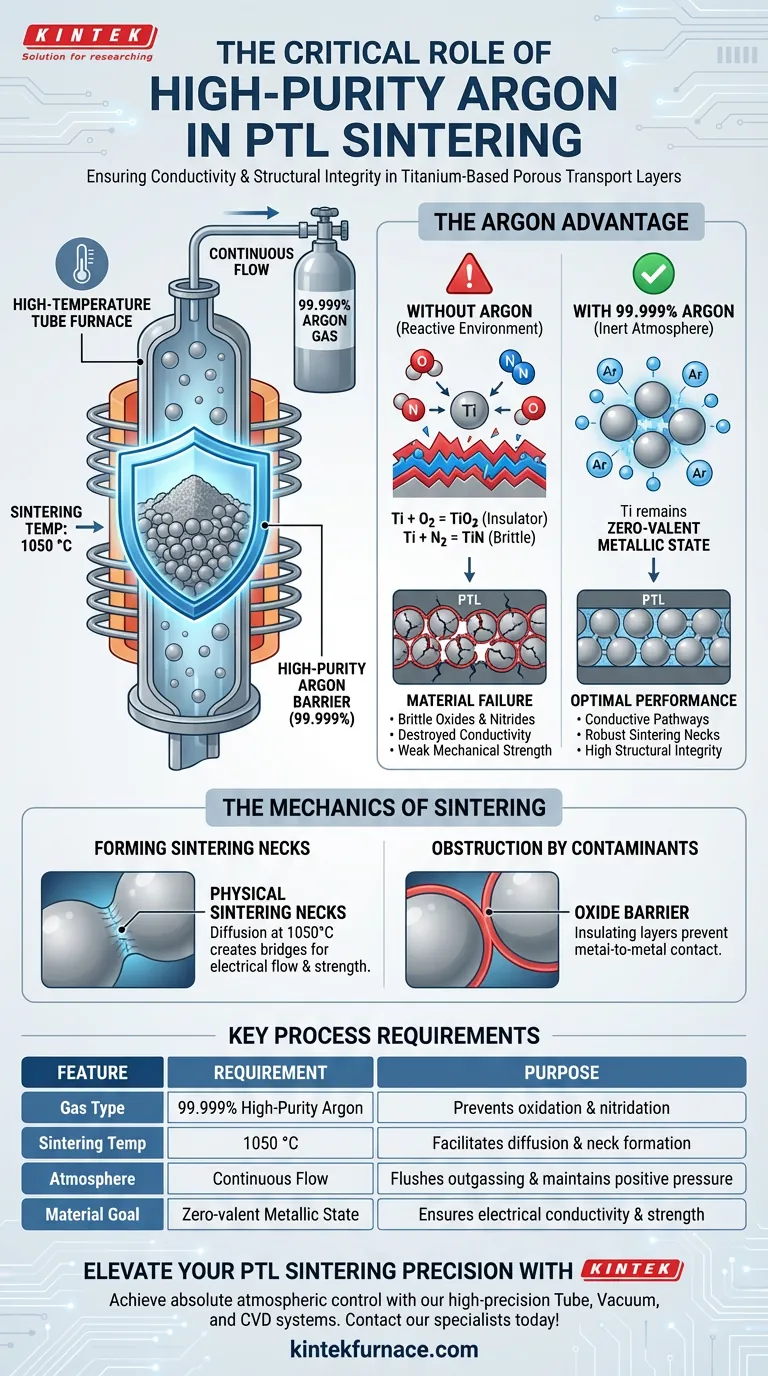

Hochreines Argon-Gas dient als kritische chemische Isolationsbarriere. Beim Sintern von porösen Transportschichten (PTL) verhindert die Argonatmosphäre, dass das Titanpulver mit Sauerstoff und Stickstoff aus der Umgebung reagiert. Ohne diese 99,999 % reine Schutzschicht würden die für das Sintern erforderlichen hohen Temperaturen dazu führen, dass das Titan spröde Oxide bildet, was die Leitfähigkeit und mechanische Festigkeit des Materials zerstört.

Kernbotschaft Titanbasierte PTLs erfordern eine Sintertemperatur von 1050 °C, um Pulverpartikel effektiv zu verschmelzen. Ein kontinuierlicher Fluss von hochreinem Argon ist der einzige Weg, um die Bildung von physikalischen Sinterhalsstellen zu ermöglichen und gleichzeitig den chemischen Abbau zu verhindern, wodurch sichergestellt wird, dass das Endprodukt leitfähig und strukturell stabil bleibt.

Die chemische Notwendigkeit inerter Atmosphären

Hohe Temperaturreaktivität von Titan

Das Hauptmaterial vieler poröser Transportschichten ist Titianmetall. Obwohl bei Raumtemperatur stabil, wird Titan bei erhöhten Temperaturen hochgradig chemisch reaktiv.

Verhinderung der Oxidbildung

Wenn Titan während des Heizprozesses Luft ausgesetzt wird, verbrennt oder korrodiert es praktisch schnell. Es reagiert mit Sauerstoff zu Oxiden und mit Stickstoff zu Nitriden.

Die Rolle der 99,999 % Reinheit

Standard-Industrieargon ist für diesen Prozess oft nicht ausreichend. Der Prozess erfordert speziell 99,999 % reines Argon, um die vollständige Isolierung des Metalls selbst von Spuren reaktiver Gase zu gewährleisten.

Die Mechanik des Sinterns

Bildung von physikalischen Sinterhalsstellen

Das Ziel des Sinterns bei 1050 °C ist die Induktion von Diffusion zwischen den Titanpulverpartikeln. Dies erzeugt "Halsstellen" – physikalische Brücken, an denen die Partikel miteinander verschmelzen.

Behinderung durch Verunreinigungen

Wenn Sauerstoff vorhanden ist, bildet sich eine Oxidschicht auf der Oberfläche der Partikel. Diese Schicht wirkt als Barriere und verhindert den für die Bildung dieser Sinterhalsstellen notwendigen Metall-zu-Metall-Kontakt.

Erhaltung der metallischen Leitfähigkeit

Eine poröse Transportschicht muss Strom leiten, um in elektrochemischen Anwendungen zu funktionieren. Titanoxide sind elektrische Isolatoren. Durch die Aufrechterhaltung des nullwertigen metallischen Zustands des Titans stellt Argon sicher, dass die endgültige Komponente leitfähig bleibt.

Verständnis der Kompromisse und Risiken

Kosten der Reinheit vs. Materialversagen

Die Verwendung von ultra-hochreinem Argon erhöht die Betriebskosten im Vergleich zu minderwertigeren Gasen. Die Kompromittierung der Gasreinheit führt jedoch zu einer irreversiblen Materialdegradation, was zu einer spröden PTL führt, die einen hohen elektrischen Widerstand aufweist.

Durchflussrate und Atmosphärenkontrolle

Es reicht nicht aus, den Ofen einmal zu füllen. Ein kontinuierlicher Fluss ist erforderlich, um Ausgasungen von Ofenkomponenten auszuspülen und einen positiven Druck aufrechtzuerhalten, um das Eindringen von Außenluft zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres PTL-Sinterprozesses zu gewährleisten, berücksichtigen Sie die folgenden Prioritäten:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass Ihre Argonquelle zertifiziert 99,999 % rein ist, um die Bildung isolierender Oxidschichten auf den Titanpartikeln zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer struktureller Integrität liegt: Verifizieren Sie, dass Ihr Ofen einen konstanten positiven Argon-Druck aufrechterhält, um die Bildung robuster Sinterhalsstellen bei 1050 °C ohne spröde Einschlüsse zu gewährleisten.

Eine streng kontrollierte, hochreine Argonatmosphäre ist keine optionale Variable; sie ist der grundlegende Ermöglicher des Titansinterns.

Zusammenfassungstabelle:

| Merkmal | Anforderung für PTL-Sintern | Zweck im Prozess |

|---|---|---|

| Gasart | 99,999 % hochreines Argon | Verhindert Titanoxidation und -nitridierung |

| Sintertemperatur | 1050 °C | Ermöglicht Diffusion und Bildung von Sinterhalsstellen |

| Atmosphäre | Kontinuierlicher Fluss | Spült Ausgasungen aus und hält positiven Druck aufrecht |

| Materialziel | Nullwertiger metallischer Zustand | Gewährleistet elektrische Leitfähigkeit und mechanische Festigkeit |

Verbessern Sie Ihre PTL-Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Spurenverunreinigungen Ihre Hochleistungsmaterialien ruinieren. Bei KINTEK verstehen wir, dass die Produktion von porösen Transportschichten (PTL) eine absolute atmosphärische Kontrolle erfordert.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir hochpräzise Röhren-, Vakuum- und CVD-Systeme, die speziell für das Titansintern und die Verarbeitung von Inertgasen entwickelt wurden. Unsere anpassbaren Hochtemperatur-Labröfen gewährleisten eine gleichmäßige Erwärmung und luftdichte Integrität, um die Leitfähigkeit Ihres Materials zu schützen.

Bereit, Ihre Sinterergebnisse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse mit unseren technischen Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Jason Keonhag Lee, Michael C. Tucker. Pioneering Microporous Layers for Proton-Exchange-Membrane Water Electrolyzers via Tape Casting. DOI: 10.1149/1945-7111/ad54f1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Merkmale ermöglichen Vakuum- und Gasführung in einem Rohrofen? Erschließen Sie eine präzise atmosphärische Kontrolle für Ihr Labor

- Warum ist eine sekundäre Hochtemperaturaktivierung in einem Rohröfen erforderlich? Entfesseln Sie die Spitzenleistung des Katalysators

- Welche chemische Rolle spielt eine Rohröfen bei der Karbonisierung von Si@Sn@C? Entsperren Sie die Synthese fortschrittlicher Materialien

- Wie ermöglichen geteilte Rohröfen den Zugang zur Kammer? Schalten Sie eine einfache Probenhandhabung für Ihr Labor frei

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Herstellung von Weizenstroh-Biokohle? Master Controlled Pyrolysis

- Welche Rolle spielt ein Quarzrohr-Ofen bei der Wärmebehandlung von Dolomit? Herstellung von hochreinen Mischoxiden

- Welche Rolle spielt ein Tischrohrrohrofen bei der Herstellung von Maisstroh-Biokohle? Optimierung der Pyrolysepräzision

- Welche physikalischen Bedingungen bietet ein Labor-Rohröfen für SOEC? Präzisionswärme für die Charakterisierung von Festoxidmaterialien