Im Wesentlichen ist ein Vakuumrohrrahmen ein Hochtemperatur-Ofen, der Materialien in einer versiegelten Röhre erhitzt, aus der die gesamte Luft entfernt wurde. Durch die Erzeugung dieses Vakuums verhindert der Ofen, dass das Material während des intensiven Erhitzungsprozesses oxidiert oder mit atmosphärischen Gasen reagiert, wodurch seine Eigenschaften rein und unverändert bleiben.

Der eigentliche Zweck eines Vakuumrohrrahmens ist nicht nur die Erzeugung von Wärme, sondern die Schaffung einer außergewöhnlich reinen und kontrollierten Umgebung. Dies ermöglicht eine Hochtemperatur-Materialbearbeitung, die in einer normalen Atmosphäre, in der Reaktionen wie Oxidation unvermeidlich sind, unmöglich wäre.

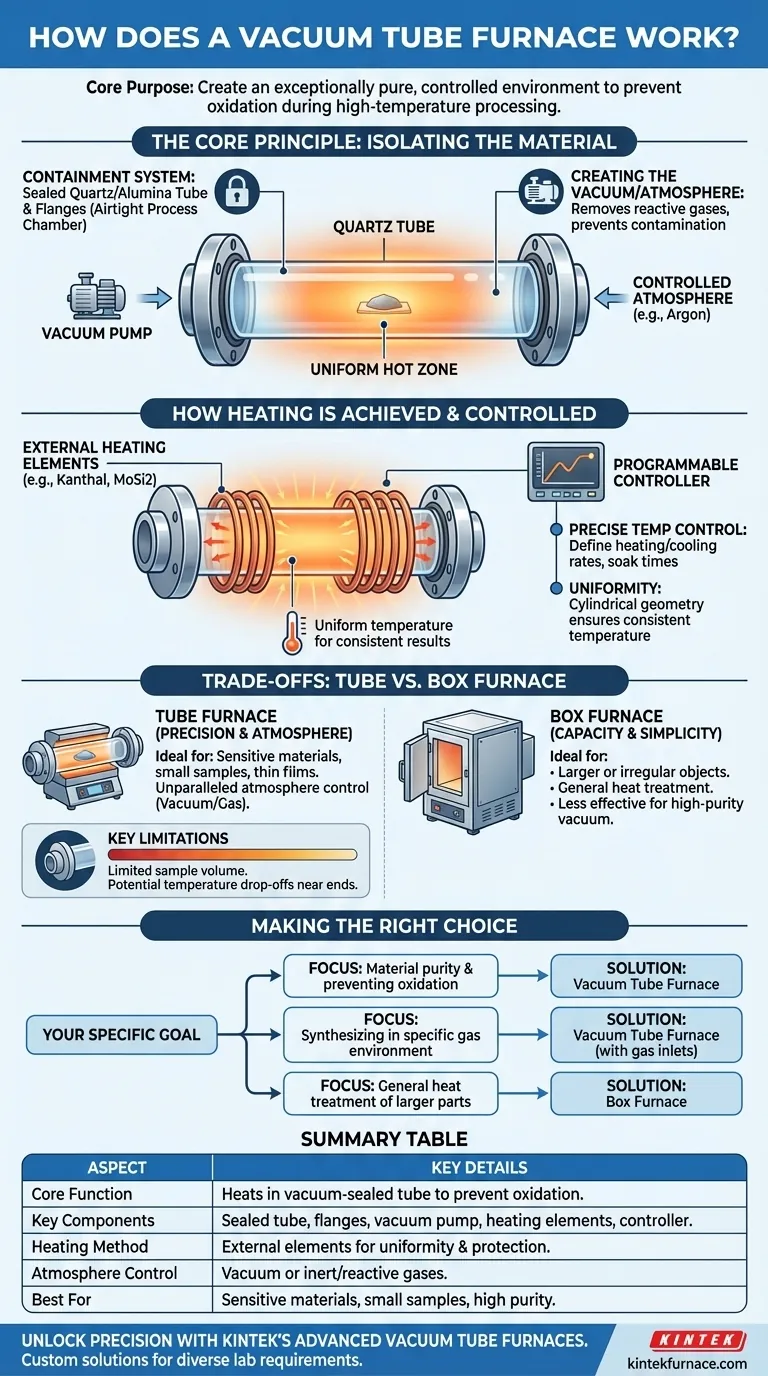

Das Kernprinzip: Isolierung des Materials

Das bestimmende Merkmal eines Vakuumrohrrahmens ist seine Fähigkeit, eine makellose Verarbeitungsumgebung zu schaffen, die vollständig von der Außenluft isoliert ist. Dies wird durch zwei Schlüsselsysteme erreicht, die zusammenarbeiten.

Das Eindämmungssystem: Rohr und Flansche

Das Herzstück des Ofens ist ein versiegeltes Rohr, das typischerweise aus Quarz für Temperaturen bis etwa 1200 °C oder aus einer Keramik wie Korund (Aluminiumoxid) für noch höhere Temperaturen besteht. Dieses Rohr fungiert als Prozesskammer.

Um die Luftdichtheit zu gewährleisten, wird jedes Ende des Rohres mit einem Edelstahlflansch abgedichtet. Diese Flansche sind mit Vakuumpumpendichtungen und Anschlüssen zum Anschließen einer Vakuumpumpe und zur Zufuhr spezifischer Gase bei Bedarf ausgestattet.

Erzeugung des Vakuums oder der kontrollierten Atmosphäre

Bevor mit dem Erhitzen begonnen wird, wird eine Vakuumpumpe verwendet, um die gesamte Luft und Feuchtigkeit aus dem versiegelten Rohr abzusaugen. Dieser Schritt ist entscheidend, da er Sauerstoff und andere reaktive Gase entfernt, die die Probe bei hohen Temperaturen verunreinigen oder oxidieren könnten.

Sobald ein Vakuum hergestellt ist, kann der Prozess in diesem Zustand durchgeführt werden. Alternativ kann das Rohr mit einer bestimmten kontrollierten Atmosphäre befüllt werden, z. B. mit einem Inertgas wie Argon, um jegliche Reaktion zu verhindern, oder mit einem reaktiven Gas für Prozesse wie Karburieren oder Nitrieren.

Wie die Erwärmung erreicht und gesteuert wird

Sobald die Umgebung gesichert ist, kann die zweite Hauptfunktion des Ofens – die präzise Erwärmung – beginnen. Das Design ist auf thermische Genauigkeit und Gleichmäßigkeit optimiert.

Externe Heizelemente

Heizelemente, die je nach Temperaturbereich oft aus Materialien wie Kanthal, SiC oder MoSi2 bestehen, sind außen um das Prozessrohr herum angeordnet.

Diese externe Heizmethode überträgt Wärmeenergie durch die Rohrwand auf die Probe im Inneren. Sie schützt die Elemente vor Ausgasungen oder Reaktionen, die im Rohr stattfinden, und verlängert so ihre Lebensdauer.

Gewährleistung der Temperaturhomogenität

Die zylindrische Geometrie des Rohres und die Platzierung der Heizelemente sind darauf ausgelegt, eine gleichmäßige Heizzone in der Mitte des Ofens zu erzeugen. Dies stellt sicher, dass die gesamte Probe die gleiche Temperatur erfährt, was für eine konsistente Materialbearbeitung, Glühung oder Kristallzüchtung entscheidend ist.

Präzise Temperaturkontrolle

Moderne Vakuumrohrrahmen werden von hochentwickelten programmierbaren Steuerungen gesteuert. Diese ermöglichen es dem Bediener, präzise Heiz- und Abkühlraten zu definieren, bestimmte Temperaturhaltezeiten festzulegen und komplexe thermische Zyklen mit hoher Wiederholgenauigkeit zu automatisieren. Sicherheitsfunktionen wie Übertemperaturschutz sind Standard.

Die Kompromisse verstehen: Rohr- vs. Muffelofen

Die Wahl des richtigen Ofens erfordert das Verständnis seiner spezifischen Stärken und Einschränkungen, insbesondere im Vergleich zu einem allgemeineren Muffelofen.

Rohrofen: Präzision und Atmosphäre

Die Stärke eines Rohrofens liegt in seiner unübertroffenen Kontrolle über die Prozessatmosphäre. Er ist das ideale Werkzeug für die Verarbeitung empfindlicher Materialien, kleiner Proben, Pulver oder dünner Schichten, bei denen die Verhinderung von Oxidation nicht verhandelbar ist.

Muffelofen: Kapazität und Einfachheit

Ein Muffelofen hingegen verfügt über eine große, zugängliche Kammer zum Erhitzen größerer oder unregelmäßig geformter Objekte. Obwohl einige Modelle eine kontrollierte Atmosphäre verwenden können, sind sie im Allgemeinen weniger effektiv darin, das hochreine Vakuum oder die abgedichtete Umgebung eines Rohrofens zu erreichen.

Zu berücksichtigende Haupteinschränkungen

Die Haupteinschränkung eines Rohrofens ist sein begrenztes Probenvolumen, das durch den Durchmesser des Rohres bestimmt wird. Darüber hinaus befindet sich die gleichmäßigste Temperatur in der Mitte des Rohres, wobei es zu potenziellen Temperaturabfällen nahe den kühleren Enden kommen kann.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, ob die einzigartigen Fähigkeiten eines Vakuumrohrrahmens für Ihre Arbeit notwendig sind.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit und der Vermeidung von Oxidation liegt: Die Vakuumfähigkeit ist das wichtigste Merkmal, was einen Rohrofen zur richtigen Wahl macht.

- Wenn Ihr Hauptaugenmerk auf der Synthese von Materialien in einer bestimmten Gasumgebung liegt: Das versiegelte Rohrsystem mit Gaseinlassanschlüssen ist für Ihren Prozess unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung größerer Teile liegt, bei denen die Atmosphäre nicht kritisch ist: Ein einfacherer Muffelofen mit größerer Kapazität ist wahrscheinlich die praktischere Lösung.

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, den Ofen nicht nur als Heizgerät, sondern als präzises Werkzeug zur Manipulation der Umgebung eines Materials zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Kernfunktion | Erhitzt Materialien in einem vakuumversiegelten Rohr, um Oxidation zu verhindern und Reinheit zu gewährleisten. |

| Schlüsselkomponenten | Versiegeltes Rohr (Quarz/Aluminiumoxid), Flansche, Vakuumpumpe, Heizelemente, programmierbare Steuerung. |

| Heizmethode | Externe Heizelemente für gleichmäßige Temperatur und Schutz vor Reaktionen. |

| Atmosphärenkontrolle | Vakuum oder Inert-/reaktive Gase für präzise Umgebungssteuerung. |

| Am besten geeignet für | Empfindliche Materialien, kleine Proben, Pulver, dünne Schichten, die hohe Reinheit erfordern. |

| Einschränkungen | Begrenztes Probenvolumen, Temperaturgradienten in der Nähe der Rohrenden. |

Erschließen Sie Präzision in Ihrem Labor mit den fortschrittlichen Vakuumrohrrahmen von KINTEK

KINTEK nutzt außergewöhnliche F&E- und hauseigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie empfindliche Materialien verarbeiten, Synthesen mit hoher Reinheit durchführen oder maßgeschneiderte thermische Lösungen benötigen, unsere Expertise gewährleistet optimale Leistung und Zuverlässigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumrohrrahmen Ihre Materialbearbeitung verbessern und überlegene Ergebnisse in Ihrer Forschung oder Produktion erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor