In der Materialwissenschaft besteht die wichtigste Erkenntnis darin, dass Röhrenöfen unverzichtbare Werkzeuge für die präzise thermische Verarbeitung sind. Ihr Wert liegt in der Bereitstellung einer außergewöhnlich kontrollierten Umgebung, die für die Synthese neuer Materialien, die Analyse von Materialeigenschaften unter spezifischen Bedingungen und die Gewährleistung der für Forschung und industrielle Produktion erforderlichen reproduzierbaren Ergebnisse von grundlegender Bedeutung ist.

Während die Grundfunktion eines Ofens das Heizen ist, liegt sein wahrer Wert in den Materialwissenschaften in der Schaffung einer außergewöhnlich kontrollierten und gleichmäßigen thermischen Umgebung. Diese Präzision ermöglicht es Wissenschaftlern, Variablen zu isolieren, Kontaminationen zu verhindern und Materialien mit spezifischen, vorhersagbaren Eigenschaften zuverlässig herzustellen oder zu testen.

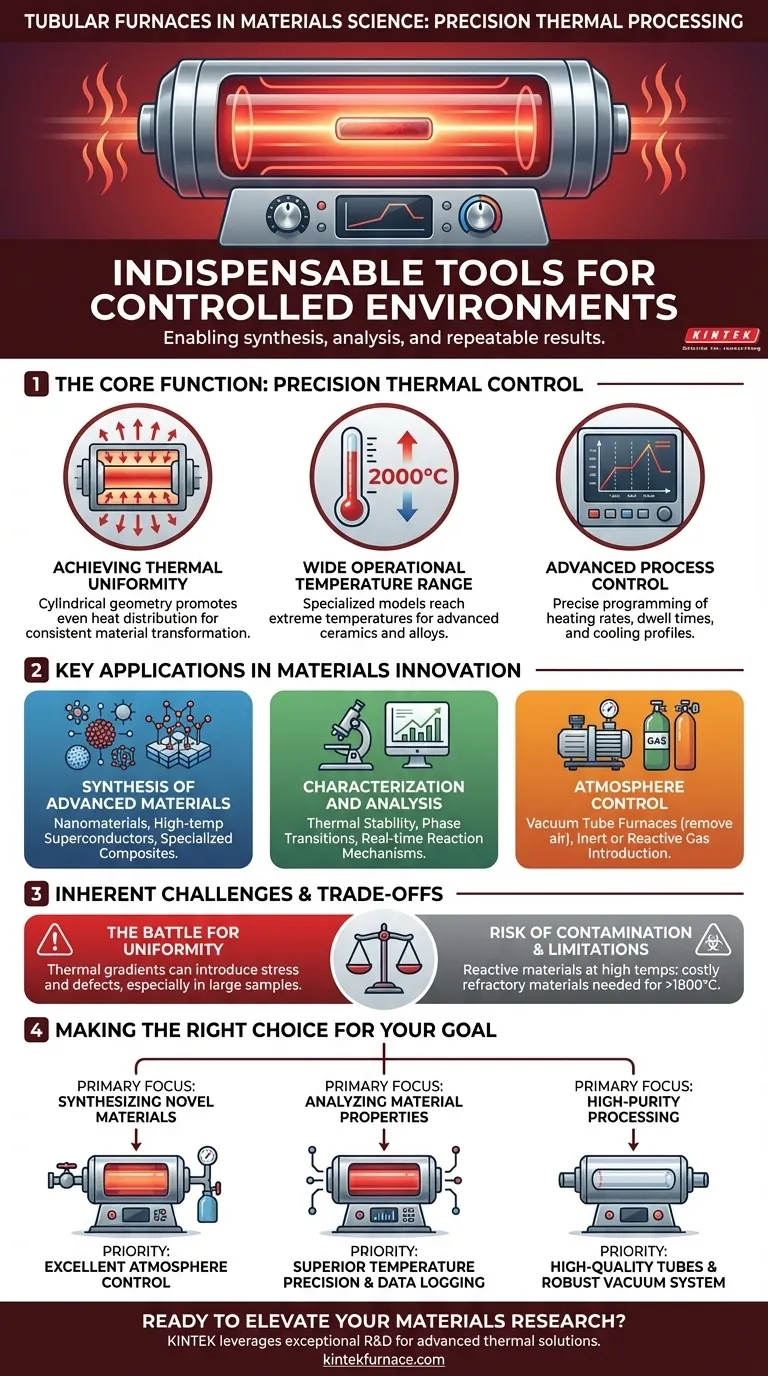

Die Kernfunktion: Präzise thermische Steuerung

Ein Röhrenofen ist mehr als nur ein Heizelement; er ist ein sorgfältig konstruiertes Instrument zur präzisen Zufuhr thermischer Energie auf eine Probe. Diese Kontrolle ist die Grundlage seines Nutzens in den Materialwissenschaften.

Erreichen thermischer Gleichmäßigkeit

Die zylindrische Geometrie eines Röhrenofens ist beabsichtigt. Sie fördert eine gleichmäßige Wärmeverteilung um die Probe herum und erzeugt eine gleichmäßige Temperaturzone. Diese Gleichmäßigkeit ist entscheidend, um ungleichmäßige Materialeigenschaften zu verhindern und sicherzustellen, dass die gesamte Probe gleichzeitig die gleiche Umwandlung durchläuft.

Ein breiter Betriebstemperaturbereich

Moderne Röhrenöfen können in einem riesigen Temperaturspektrum arbeiten, wobei einige Spezialmodelle Temperaturen bis zu 2000 °C erreichen. Diese Fähigkeit ist unerlässlich für die Verarbeitung fortschrittlicher Materialien wie Hochleistungskeramiken und Legierungen, die extreme Hitze für ihre Herstellung oder Prüfung benötigen.

Fortschrittliche Prozesssteuerung

Diese Öfen sind mit hochentwickelten Steuerungen ausgestattet, die eine präzise Programmierung von Heizraten, Haltezeiten und Abkühlprofilen ermöglichen. Dies ermöglicht es Forschern, Phasenübergänge, thermische Stabilität und die Kinetik chemischer Reaktionen mit hoher Genauigkeit zu untersuchen.

Schlüsselanwendungen in der Materialinnovation

Die vom Röhrenofen gebotene Kontrolle ermöglicht direkt bahnbrechende Arbeiten bei der Entwicklung und dem Verständnis neuer Materialien.

Synthese fortschrittlicher Materialien

Der Ofen liefert die spezifischen Energie- und Umgebungsbedingungen, die für die Herstellung neuartiger Substanzen erforderlich sind. Dazu gehören die Synthese von Nanomaterialien, fortschrittlichen Keramiken, supraleitenden Hochtemperaturmaterialien und speziellen Verbundwerkstoffen.

Charakterisierung und Analyse

Wissenschaftler nutzen diese Öfen, um die Grenzen von Materialien zu testen. Durch das Aussetzen von Proben kontrollierten thermischen Zyklen können sie die thermische Stabilität untersuchen, das Verhalten von Phasenübergängen identifizieren und chemische Reaktionsmechanismen in Echtzeit beobachten.

Atmosphärenkontrolle

Viele Prozesse erfordern eine spezifische Atmosphäre, um unerwünschte Reaktionen zu verhindern oder aktiv an der Materialbildung teilzunehmen. Vakuum-Röhrenöfen werden verwendet, um Luft zu entfernen und so Oxidation und Kontamination zu verhindern, während andere Systeme die Einführung inerter oder reaktiver Gase ermöglichen.

Verständnis der inhärenten Herausforderungen und Kompromisse

Trotz ihrer Vorteile erfordert die effektive Nutzung eines Röhrenofens die Bewältigung mehrerer technischer und wissenschaftlicher Herausforderungen. Objektivität verlangt, dass wir diese Einschränkungen anerkennen.

Der Kampf um thermische Gleichmäßigkeit

Obwohl das Design die Gleichmäßigkeit fördert, bleibt die Erzielung einer perfekt gleichmäßigen Temperaturzone, insbesondere bei großen Proben oder extremen Temperaturen, eine bedeutende Herausforderung. Thermische Gradienten können Spannungen verursachen und Defekte im Endmaterial erzeugen.

Das Risiko der Kontamination

Bei hohen Temperaturen werden Materialien reaktiver. Es besteht immer das Risiko, dass die Probe mit dem Material des Ofenrohrs (z. B. Quarz oder Aluminiumoxid) oder mit Verunreinigungen in der Atmosphäre reagiert. Dies ist ein kritisches Problem für Hochreine Anwendungen.

Material- und Designbeschränkungen

Die Leistung eines Ofens wird letztendlich durch seine Baumaterialien begrenzt. Das Erreichen und Halten von Temperaturen über 1800 °C erfordert teure und spezialisierte Heizelemente und feuerfeste Materialien, was einen Kompromiss zwischen Betriebsleistung und Kosten darstellt.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Forschungs- oder Produktionsziel bestimmt die Art des Ofens und der Prozesssteuerung, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuartiger Materialien liegt: Priorisieren Sie einen Ofen mit hervorragender Atmosphärenkontrolle (Vakuum oder spezifische Gase), um die Reaktionsumgebung präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Materialeigenschaften liegt: Sie benötigen überlegene Temperaturpräzision und integrierte Datenprotokollierung, um thermische Ereignisse genau mit dem Materialverhalten zu korrelieren.

- Wenn Ihr Hauptaugenmerk auf der Hochreine Verarbeitung liegt: Investieren Sie in hochwertige Quarz- oder Aluminiumoxidrohre und ein robustes Vakuumsystem, um das kritische Risiko der Kontamination zu minimieren.

Letztendlich geht es beim Beherrschen des Röhrenofens darum, die kontrollierten Bedingungen zu beherrschen, die Rohstoffe in fortschrittliche Materialien verwandeln.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Kernfunktion | Präzise thermische Steuerung für gleichmäßiges Erhitzen und genaue Temperaturprogrammierung |

| Temperaturbereich | Bis zu 2000 °C für die Verarbeitung von Keramiken, Legierungen und Nanomaterialien |

| Anwendungen | Synthese fortschrittlicher Materialien, Charakterisierung und Atmosphärenkontrolle |

| Herausforderungen | Thermische Gradienten, Kontaminationsrisiken und Materialbeschränkungen |

| Auswahltipps | Priorisieren Sie Atmosphärenkontrolle für die Synthese, Präzision für die Analyse und Reinheit für Hochreine Prozesse |

Bereit, Ihre Materialforschung mit maßgeschneiderten thermischen Lösungen voranzutreiben? Bei KINTEK nutzen wir herausragende F&E und die interne Fertigung, um fortschrittliche Hochtemperaturofen anzubieten, einschließlich Röhrenöfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse, sei es bei der Synthese von Nanomaterialien oder der Analyse thermischer Eigenschaften. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung