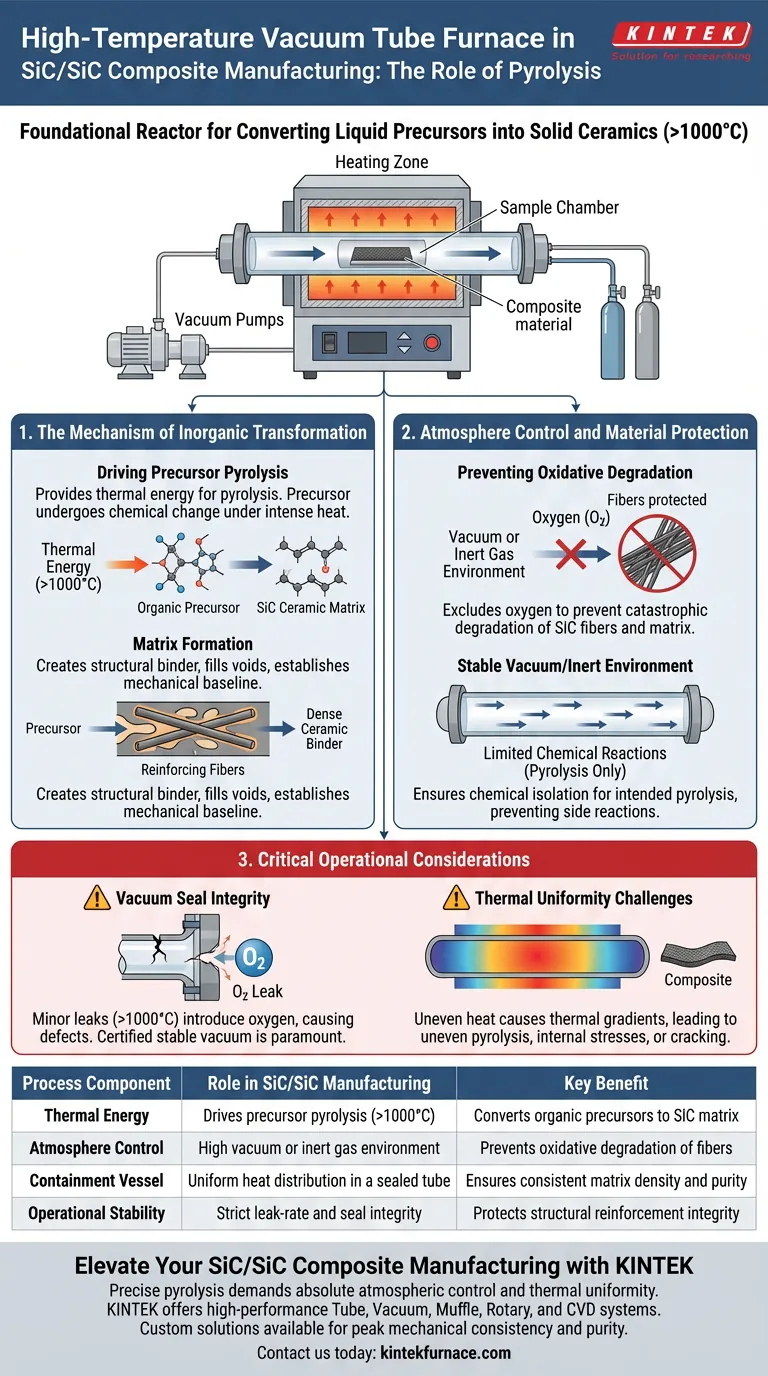

Der Hochtemperatur-Vakuumrohr-Ofen dient als grundlegender Reaktor für die Umwandlung flüssiger Vorläufer in feste Keramiken. Im Kontext der Herstellung von SiC/SiC-Verbundwerkstoffen treibt diese Ausrüstung die Pyrolysephase an, indem sie Temperaturen von über 1000 °C aufrechterhält. Seine Hauptfunktion besteht darin, die anorganische Umwandlung des Vorläufers zu erleichtern und gleichzeitig ein Vakuum oder eine inerte Atmosphäre zu nutzen, um die Materialintegrität zu schützen.

Der Ofen löst die kritische doppelte Herausforderung der Hochtemperaturverarbeitung: Er erzwingt die chemische Umwandlung des Vorläufers in eine Siliziumkarbid-Matrix und schafft gleichzeitig eine sauerstofffreie Umgebung, die den katastrophalen Abbau der Verstärkungsfasern verhindert.

Der Mechanismus der anorganischen Umwandlung

Förderung der Vorläuferpyrolyse

Die zentrale Rolle des Ofens besteht darin, die für die Pyrolyse erforderliche thermische Energie bereitzustellen.

Das System muss Temperaturen von über 1000 °C erreichen und aufrechterhalten.

Unter dieser intensiven Hitze durchläuft der verfestigte Vorläufer eine chemische Veränderung und geht von einem organischen Zustand in die gewünschte Siliziumkarbid-Keramikmatrix über.

Matrixbildung

Diese Wärmebehandlung schafft das strukturelle Bindemittel des Verbundwerkstoffs.

Der Ofen stellt sicher, dass der Vorläufer die Hohlräume zwischen den Fasern effektiv füllt und zu einer dichten Keramik aushärtet.

Dieser Prozess legt die mechanische Grundlage für das endgültige Verbundmaterial.

Atmosphärenkontrolle und Materialschutz

Verhinderung von oxidativem Abbau

Der spezifischste Wert der Verwendung eines Vakuum-Rohr-Ofens ist seine Fähigkeit, Sauerstoff auszuschließen.

Bei erhöhten Temperaturen sind Siliziumkarbid-Fasern und die neu entstehende Matrix hochgradig anfällig für Oxidation.

Ohne strenge Atmosphärenkontrolle würde Sauerstoff die Fasern angreifen und die strukturelle Verstärkung des Verbundwerkstoffs zerstören, bevor er vollständig gebildet ist.

Stabiles Vakuum oder inerte Umgebung

Der Ofen schafft eine „Schutzatmosphäre“ entweder durch ein Hochvakuum oder einen Inertgasstrom.

Diese Isolierung ist nicht nur ein Merkmal, sondern eine chemische Notwendigkeit für das Überleben des Materials.

Sie stellt sicher, dass die im Rohr stattfindenden chemischen Reaktionen streng auf die beabsichtigte Pyrolyse beschränkt sind, ohne Nebenreaktionen durch Luftverunreinigungen.

Kritische Betriebsüberlegungen

Das Risiko einer beeinträchtigten Atmosphäre

Obwohl diese Öfen für den Schutz ausgelegt sind, ist die Integrität der Vakuumdichtung von größter Bedeutung.

Selbst ein geringer Leck während der Aufheizphase von über 1000 °C kann Sauerstoff einführen, was zu Oberflächenfehlern oder Faserversprödung führt.

Die Bediener müssen sicherstellen, dass die Vakuumwerte vor Beginn des Heizzyklus als stabil zertifiziert sind.

Herausforderungen bei der thermischen Gleichmäßigkeit

Eine hohe Temperatur allein reicht nicht aus; die Wärme muss gleichmäßig auf den Verbundwerkstoff aufgebracht werden.

Obwohl sich die primäre Referenz auf die Temperaturhöhe konzentriert, besagt die allgemeine Ofenphysik, dass thermische Gradienten zu einer ungleichmäßigen Pyrolyse führen können.

Wenn das Rohr kein gleichmäßiges Temperaturfeld aufrechterhält, kann die Matrix ungleichmäßig verdichten, was zu inneren Spannungen oder Rissen im Verbundwerkstoff führt.

Sicherstellung des Prozesserfolgs

Um die Effektivität der Pyrolysephase zu maximieren, richten Sie Ihren Ofenbetrieb an Ihren spezifischen Fertigungsmetriken aus:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Kapazität der Vakuumpumpe und die Integrität der Leckrate, um den absoluten Ausschluss von Sauerstoff und Verunreinigungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Konsistenz liegt: Konzentrieren Sie sich auf die Länge der Heizzone des Ofens und die thermische Gleichmäßigkeit, um sicherzustellen, dass sich der Vorläufer über das gesamte Teil gleichmäßig umwandelt.

Der Hochtemperatur-Vakuumrohr-Ofen ist nicht nur ein Heizgerät; er ist das Behälter, der die Chemie von SiC/SiC-Verbundwerkstoffen ermöglicht.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle bei der SiC/SiC-Herstellung | Wichtigster Vorteil |

|---|---|---|

| Thermische Energie | Treibt die Vorläuferpyrolyse an (>1000 °C) | Wandelt organische Vorläufer in SiC-Matrix um |

| Atmosphärenkontrolle | Hochvakuum oder inerte Gasumgebung | Verhindert oxidativen Abbau von Fasern |

| Behälter | Gleichmäßige Wärmeverteilung in einem abgedichteten Rohr | Gewährleistet gleichmäßige Matrixdichte und Reinheit |

| Betriebsstabilität | Strikte Leckraten- und Dichtungsintegrität | Schützt die Integrität der strukturellen Verstärkung |

Verbessern Sie Ihre SiC/SiC-Verbundwerkstoffherstellung mit KINTEK

Präzise Pyrolyse erfordert mehr als nur Hitze – sie erfordert absolute atmosphärische Kontrolle und thermische Gleichmäßigkeit. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Rohr-, Vakuum-, Muffel-, Dreh- und CVD-Systeme, die auf die strengen Anforderungen der fortschrittlichen Keramikverarbeitung zugeschnitten sind. Egal, ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen für einzigartige Forschungsanforderungen benötigen, unsere Technologie stellt sicher, dass Ihre Materialien Spitzenleistungen in Bezug auf mechanische Konsistenz und Reinheit erzielen.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Lösung zu finden!

Visuelle Anleitung

Referenzen

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie steuert eine horizontale Rohröfen die Reaktionsumgebung für die Verkohlung von Kirschkernen? Hochpräziser Leitfaden

- Welche Rolle spielt eine Rohröfen bei der Herstellung von Aktivkohle? Optimierung der Walnussschalenaktivierung für hohe Adsorption

- Welche Rolle spielt ein Laborrohrrohrofen bei der Karbonisierung von Beifußflocken? Ein Expertenleitfaden zur Biomasse-Synthese

- Was ist der Unterschied zwischen einem Fallrohrofen und einem Horizontalrohrofen? Hauptunterschiede erklärt

- Wie sorgen Rohröfen für präzise und gleichmäßige Erwärmung? Erschließen Sie eine konstante thermische Verarbeitung

- Was ist die Hauptaufgabe einer Rohröfen während der Vorkarbonisierung? Optimierung der Biomasse-zu-Hartkohlenstoff-Umwandlung

- Warum ist eine Umgebungskontrolle in einem Hochtemperatur-Rohröfen für die NVP/C-Synthese unerlässlich? Schlüssel zum Erfolg

- Welche Rolle spielt ein Quarzrohr-Ofen bei der Carbonisierung von stickstoffdotiertem Kohlenstoff? Optimieren Sie Ihre Materialsynthese