Hochreiner Argon-Schutz ist während der reduktiven Kalzinierung von Lithiumeisenphosphat (LiFePO4) unbedingt erforderlich, um den Oxidationszustand des Eisens streng zu kontrollieren. Er bildet eine Barriere gegen Luftsauerstoff und unterstützt gleichzeitig die chemische Reduktion, die für die Synthese hochaktiver elektrochemischer Materialien erforderlich ist.

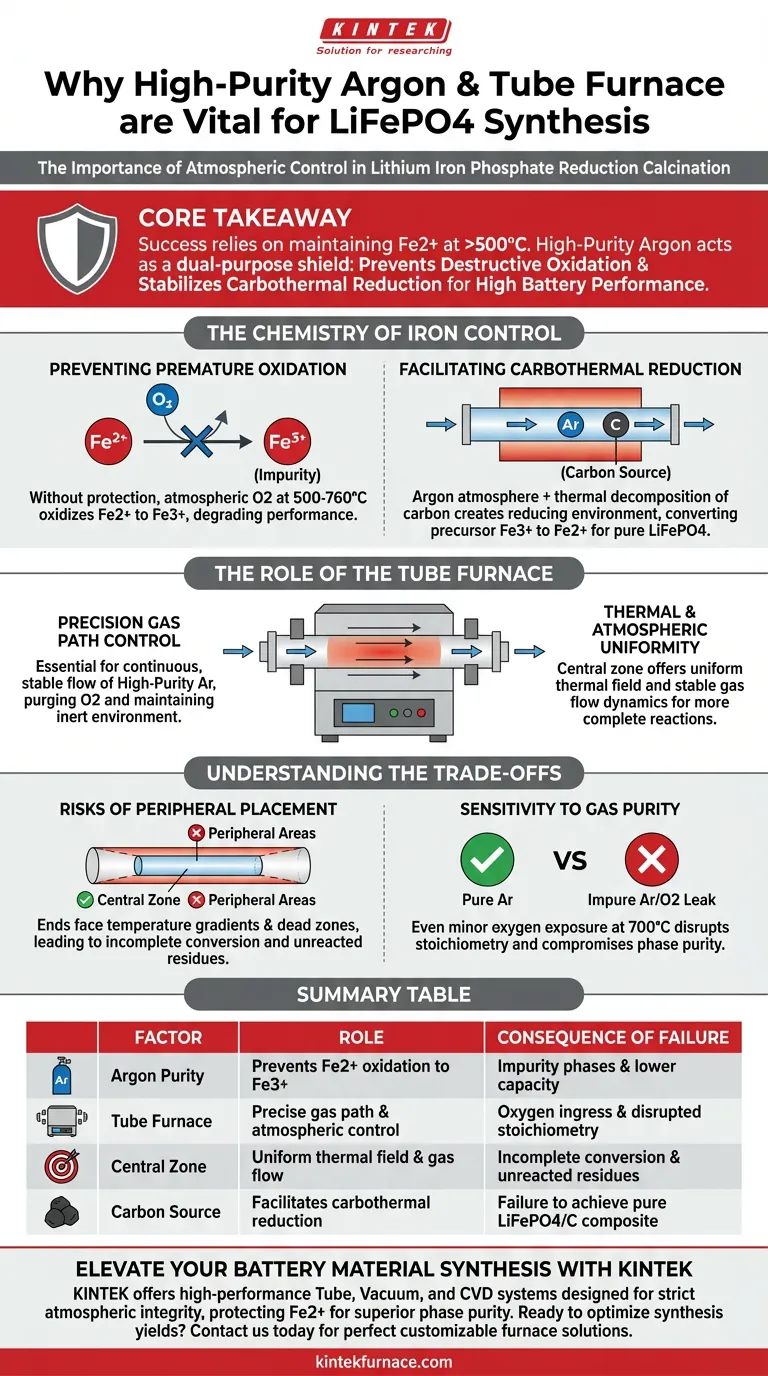

Kernbotschaft Der Erfolg bei der Synthese von LiFePO4 beruht auf der Aufrechterhaltung des zweiwertigen (Fe2+)-Zustands des Eisens bei Temperaturen über 500 °C. Hochreines Argon wirkt als zweckmäßiger Schutz: Es verhindert die zerstörerische Oxidation von Eisen zu Verunreinigungsphasen und stabilisiert den für eine hohe Batterieleistung wesentlichen karbothermischen Reduktionsprozess.

Die Chemie der Eisenkontrolle

Verhinderung vorzeitiger Oxidation

Die grundlegende Herausforderung bei der Synthese von Lithiumeisenphosphat ist die Empfindlichkeit von Eisen bei hohen Temperaturen (500–760 °C).

Ohne Schutz reagiert Luftsauerstoff mit dem Material. Dies führt dazu, dass das gewünschte zweiwertige Eisen (Fe2+) zu dreiwertigem Eisen (Fe3+) oxidiert.

Das Vorhandensein von Fe3+ führt zu Verunreinigungsphasen. Diese Verunreinigungen verschlechtern die elektrochemische Aktivität und Kapazität des endgültigen Batteriematerials erheblich.

Ermöglichung der karbothermischen Reduktion

Die Argonatmosphäre tut mehr, als nur Sauerstoff auszuschließen; sie ermöglicht notwendige chemische Veränderungen.

Während der Kalzinierung durchlaufen zugegebene Kohlenstoffquellen (wie Glukose) eine thermische Zersetzung.

Diese Zersetzung erzeugt eine reduzierende Atmosphäre im Röhrenofen. Diese Umgebung stellt sicher, dass jedes Fe3+-Vorläufermaterial erfolgreich in den richtigen Fe2+-Zustand reduziert wird.

Dieser Prozess ermöglicht die Synthese eines reinen LiFePO4/Kohlenstoff-Komposits mit überlegener Phasenreinheit.

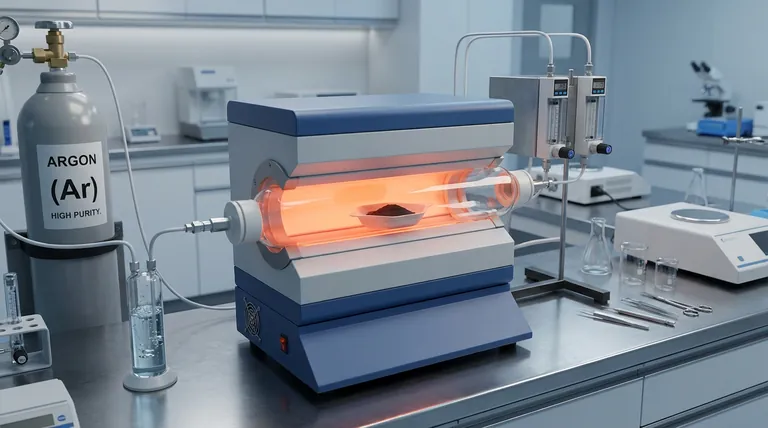

Die Rolle des Röhrenofens

Präzise Gaswegkontrolle

Ein Standardofen kann die für diese Reaktion erforderlichen strengen atmosphärischen Bedingungen nicht aufrechterhalten.

Ein Röhrenofen ist unerlässlich, da er mit einem hochpräzisen Gaswegkontrollsystem ausgestattet ist.

Dieses System gewährleistet einen kontinuierlichen, stabilen Fluss von hochreinem Argon. Dies spült ständig Sauerstoff aus und hält die inerte Umgebung während des gesamten Kalzinierungszyklus aufrecht.

Thermische und atmosphärische Gleichmäßigkeit

Die physikalische Position der Probe im Ofen ist entscheidend für die Reaktionskonsistenz.

Die Mittelzone des Röhrenofens bietet das gleichmäßigste Wärmefeld. Sie bietet auch die stabilste Gasströmungsdynamik.

Im Zentrum platzierte Vorläufermaterialien durchlaufen vollständigere Reaktionen. Dies führt zu höheren Ausbeuten und minimalen Verunreinigungen.

Verständnis der Kompromisse

Die Risiken der peripheren Platzierung

Obwohl der Röhrenofen die Kontrolle ermöglicht, ist er nicht über seine gesamte Länge gleichmäßig.

Materialien, die in den peripheren Bereichen (nahe den Ofenenden) platziert werden, sind erheblichen Risiken ausgesetzt.

Diese Bereiche leiden unter Temperaturgradienten und „Totzonen“ im Gasfluss.

Dies führt zu einer unvollständigen Umwandlung der Vorläufermaterialien. Sie werden wahrscheinlich nicht umgesetzte Rückstände oder Verunreinigungsphasen in Materialien finden, die außerhalb der Mittelzone verarbeitet wurden.

Empfindlichkeit gegenüber Gasreinheit

Der Prozess ist intolerant gegenüber minderwertigen Gaszufuhr.

Die Verwendung von Argon mit Spurenverunreinigungen oder das Versäumnis, das System abzudichten, ermöglicht das Eindringen von Sauerstoff.

Selbst geringe Sauerstoffexposition bei 700 °C stört die Stöchiometrie. Dies beeinträchtigt irreversibel die Phasenreinheit des Lithiumeisenphosphats.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von LiFePO4 zu gewährleisten, müssen Sie die Präzision der Ausrüstung und das Protokoll priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass Ihr Röhrenofen ein hochpräzises Gaskontrollsystem verwendet, um eine streng inerte Argonatmosphäre aufrechtzuerhalten und die Fe2+-Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Ertragsstabilität liegt: Beschränken Sie die Probenplatzierung auf die Mittelzone des Ofens, um thermische Gradienten und Gasströmungstotzonen zu vermeiden.

Letztendlich wird die elektrochemische Leistung Ihres Endmaterials durch die Integrität der inerten Atmosphäre während der Reduktionsphase bestimmt.

Zusammenfassungstabelle:

| Faktor | Rolle bei der LiFePO4-Synthese | Folgen bei Versagen |

|---|---|---|

| Argonreinheit | Verhindert die Oxidation von Fe2+ zu Fe3+ | Verunreinigungsphasen & geringere Kapazität |

| Röhrenofen | Präziser Gasweg & atmosphärische Kontrolle | Sauerstoffeintritt & gestörte Stöchiometrie |

| Mittelzone | Gleichmäßiges Wärmefeld & Gasfluss | Unvollständige Umwandlung & nicht umgesetzte Rückstände |

| Kohlenstoffquelle | Ermöglicht karbothermische Reduktion | Fehlende Erzielung eines reinen LiFePO4/C-Komposits |

Verbessern Sie Ihre Batteriematerial-Synthese mit KINTEK

Präzision ist bei der reduktiven Kalzinierung von Lithiumeisenphosphat von größter Bedeutung. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen atmosphärischen Integritätsanforderungen Ihrer Forschung aufrechtzuerhalten. Unsere anpassbaren Labortemperöfen gewährleisten eine optimale Gaswegkontrolle und thermische Gleichmäßigkeit und schützen Ihren Fe2+-Zustand für überlegene Phasenreinheit.

Bereit, Ihre Syntheseerträge zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte anpassbare Ofenlösung für Ihre einzigartigen Laboranforderungen zu finden.

Visuelle Anleitung

Referenzen

- Guangqiang Ma, Dongying Ju. Effect of impurities in FePO4 raw materials on the performance of LiFePO4 cathode materials. DOI: 10.1038/s41598-025-99729-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Wartungspraktiken werden für einen Mehrzonen-Rohrofen empfohlen? Gewährleisten Sie Sicherheit und Präzision in Ihrem Labor

- Welche wesentlichen experimentellen Bedingungen bietet ein Labor-Horizontalrohr-Ofen für die Pyrolyse von Holzspänen?

- Warum wird eine spezielle Rohröfen mit Dampfeinlass für die Dampfaktivierung von Kohlenstoffmaterialien benötigt?

- Wie werden Rohröfen in der chemischen Synthese eingesetzt? Ermöglichen Sie präzise Materialerzeugung

- Warum wird ein hochreines Quarzrohr als Kernreaktorkomponente bei kontrollierter Verbrennung verwendet? Thermische und optische Anforderungen

- Warum wird für die Herstellung von nicht-enzymatischen Glukosesensor-Elektroden ein Hochtemperatur-Rohröfen benötigt?

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Welche spezifische Rolle spielt eine Rohröfen bei der Vorbehandlung von Aktivkohlekatalysatoren? Präzisionsmodifikation