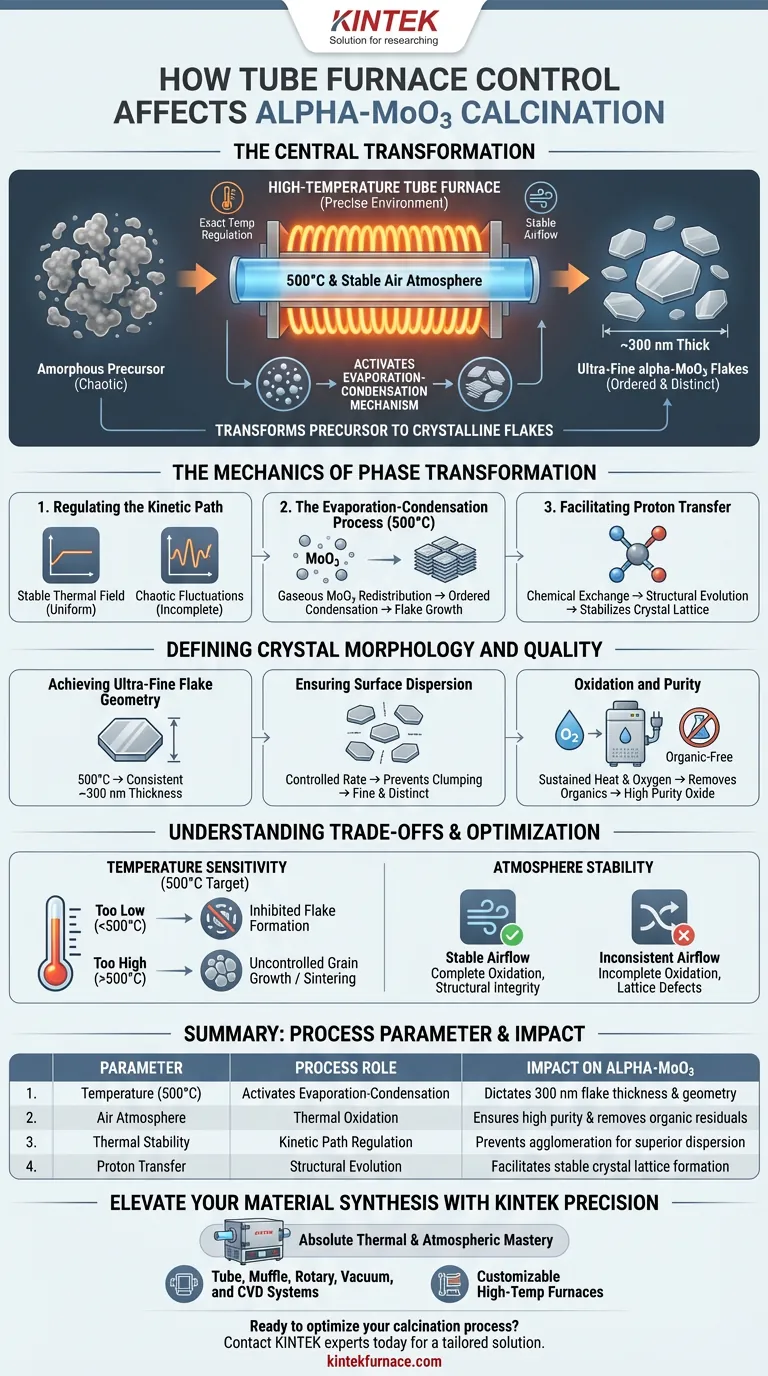

Eine präzise Umgebungssteuerung in einem Hochtemperatur-Rohrofen ist der entscheidende Faktor für die Bestimmung der endgültigen Geometrie und Reinheit von ultrafeinem Alpha-MoO3-Flockenpulver.

Durch die Aufrechterhaltung einer stabilen Luftatmosphäre und einer exakten Temperaturregelung stellt der Ofen sicher, dass der Molybdänoxid-Vorläufer einem voreingestellten kinetischen Pfad folgt. Insbesondere bei einer Kalzinierungstemperatur von 500 °C treibt diese Umgebung den Protonentransfer und einen Verdampfung-Kondensations-Mechanismus an, was zu gut dispergierten Flocken-Kristallen mit einer Dicke von etwa 300 nm führt.

Kernbotschaft Der Rohrofen erhitzt das Material nicht nur; er schafft eine spezifische thermodynamische Umgebung, die den Verdampfung-Kondensations-Wachstumsmechanismus aktiviert. Diese Kontrolle ist unerlässlich, um amorphe Vorläufer in deutliche, ultrafeine kristalline Flocken und nicht in unregelmäßige oder agglomerierte Partikel umzuwandeln.

Die Mechanik der Phasenwandlung

Regulierung des kinetischen Pfades

Die Hauptaufgabe des Rohrofens besteht darin, einen spezifischen "kinetischen Pfad" für das Material zu erzwingen.

Anstatt den Vorläufer chaotischen thermischen Schwankungen auszusetzen, bietet der Ofen ein stabiles Wärmefeld. Dies stellt sicher, dass die Umwandlung vom Vorläufer zu Alpha-MoO3 vollständig und gleichmäßig über die gesamte Charge erfolgt.

Der Verdampfung-Kondensations-Prozess

Bei der kritischen Temperatur von 500 °C erleichtert die Ofenumgebung ein einzigartiges Wachstumsphenomen, das als Verdampfung-Kondensation bekannt ist.

Dieser Mechanismus ermöglicht es gasförmigen MoO3-Spezies, sich neu zu verteilen und auf geordnete Weise zu kondensieren. Dieser spezifische physikalische Prozess lenkt das Material dazu, sich zu flockenartigen Strukturen anstelle von kugelförmigen Partikeln zu entwickeln.

Erleichterung des Protonentransfers

Die thermische Umgebung im Rohr ist so abgestimmt, dass sie während der Kalzinierungsphase den Protonentransfer fördert.

Dieser chemische Austausch ist ein grundlegender Treiber für die strukturelle Entwicklung des Oxids. Er arbeitet zusammen mit der thermischen Energie, um das endgültige Kristallgitter zu stabilisieren.

Definition von Kristallmorphologie und -qualität

Erreichen einer ultrafeinen Flocken-Geometrie

Die Wechselwirkung zwischen der Luftatmosphäre und dem thermischen Sollwert von 500 °C bestimmt direkt die Dimensionseigenschaften des Pulvers.

Unter diesen Bedingungen wachsen die Kristalle zu ultrafeinen Flocken mit einer konstanten Dicke von etwa 300 nm heran. Abweichungen von diesen Umgebungssteuerungen würden wahrscheinlich zu veränderten Dimensionen oder einer gehemmten Flockenbildung führen.

Sicherstellung der Oberflächen dispersion

Ein kritisches Ergebnis dieser spezifischen Umgebungssteuerung ist die "hervorragende Oberflächen dispersion" der Endpartikel.

Durch die Kontrolle der Geschwindigkeit des Verdampfung-Kondensations-Prozesses verhindert der Ofen, dass die Partikel zu großen, unbrauchbaren Klumpen verschmelzen. Dies stellt sicher, dass das Endpulver fein und deutlich bleibt.

Oxidation und Reinheit

Während der Schwerpunkt auf der Morphologie liegt, dient die kontinuierliche Hochtemperatur-Luftumgebung auch einer Reinigungsfunktion.

Die anhaltende Hitze und Sauerstoffzufuhr erleichtern die thermische Oxidation von Vorläufern. Dies stellt sicher, dass alle verbleibenden organischen Bestandteile effektiv entfernt werden, was die hohe Reinheit des endgültigen Oxidpulvers sichert.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Der beschriebene Mechanismus ist sehr spezifisch für den Betriebspunkt von 500 °C.

Wenn die Temperatur signifikant unter diesen Schwellenwert fällt, wird der Verdampfung-Kondensations-Mechanismus möglicherweise nicht aktiviert, was die Flockenbildung verhindert. Umgekehrt könnte übermäßige Hitze zu unkontrolliertem Kornwachstum oder Sintern führen und die ultrafeine Natur der Partikel zerstören.

Atmosphärenstabilität

Der Prozess beruht auf einer stabilen Luftatmosphäre, um den Oxidationszustand des Molybdäns aufrechtzuerhalten.

Inkonsistenter Luftstrom oder atmosphärische Zusammensetzung können den Phasenübergang stören. Dies könnte zu unvollständiger Oxidation oder zur Bildung von Gitterfehlern führen, die die strukturelle Integrität des Materials beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die Produktion von Alpha-MoO3 zu optimieren, müssen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Morphologie (Flockenform) liegt: Halten Sie die Temperatur streng bei 500 °C, um sicherzustellen, dass die Protonentransfer- und Verdampfung-Kondensations-Mechanismen aktiv sind.

- Wenn Ihr Hauptaugenmerk auf der Reinheit liegt: Stellen Sie sicher, dass die Luftatmosphäre kontinuierlich und stabil ist, um Vorläufer vollständig zu oxidieren und flüchtige organische Stoffe abzuführen.

- Wenn Ihr Hauptaugenmerk auf der Dispersion liegt: Priorisieren Sie die Stabilität des Wärmefeldes, um heiße Stellen zu vermeiden, die zu Partikelagglomeration führen.

Die präzise Steuerung des Rohrofens verwandelt die Kalzinierung von einem einfachen Heizschritt in einen hochentwickelten Kristalltechnikprozess.

Zusammenfassungstabelle:

| Parameter | Prozessrolle | Auswirkung auf Alpha-MoO3 |

|---|---|---|

| Temperatur (500 °C) | Aktiviert Verdampfung-Kondensation | Bestimmt 300 nm Flockenstärke & Geometrie |

| Luftatmosphäre | Thermische Oxidation | Sichert hohe Reinheit & entfernt organische Rückstände |

| Thermische Stabilität | Regulierung des kinetischen Pfades | Verhindert Agglomeration für überlegene Dispersion |

| Protonentransfer | Strukturelle Entwicklung | Ermöglicht die Bildung eines stabilen Kristallgitters |

Verbessern Sie Ihre Materialherstellung mit KINTEK Präzision

Das Erreichen der exakten 300 nm Flockenmorphologie für Alpha-MoO3 erfordert mehr als nur Hitze – es erfordert absolute thermische und atmosphärische Beherrschung.

Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die Ihnen die volle Kontrolle über Ihre kinetischen Pfade geben. Ob Sie eine Standardkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen für einzigartige Forschungsanforderungen benötigen, unser Ingenieurteam stellt sicher, dass Ihr Labor maximale Reinheit und konsistente Kristallgeometrie erreicht.

Bereit, Ihren Kalzinierungsprozess zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Xiao Zhang, Hang Qu. Investigation on the Thermal Decomposition Behavior of Molybdenum Trioxide Precursor. DOI: 10.3390/ma18010165

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum wird ein hochpräziser Rohrofen bei der Synthese von Fe-Mn-Katalysatoren benötigt? Steuerung der Morphologie und CNF-Qualität

- Welche spezifischen Rollen spielt ein Hochtemperatur-Rohrofen bei der zweistufigen Wärmebehandlung von BN@PyC-Aerogelen?

- Was ist die Funktion eines Hochtemperatur-Röhrenofens bei der Ausglühbehandlung von ZnIn-Elektroden?

- Welche Konstruktionsmerkmale machen horizontale Öfen vielseitig? Erreichen Sie eine volumengroße, gleichmäßige thermische Verarbeitung

- Wie wird ein Laborröhrenofen bei der TG-DTA von siliziumdioxidbeschichteten Verbundpulvern eingesetzt? Leitfaden zur Expertenanalyse

- Wie stellt ein spezialisierter Quarzheizofen Genauigkeit sicher? Thermolumineszenz bei hohen Temperaturen meistern

- Was ist die Hauptfunktion eines Rohrofens in der Materialwissenschaft und Werkstofftechnik? Präzise Hochtemperaturverarbeitung freischalten

- Welche Arten von Vakuum-Rohröfen gibt es? Die wichtigsten Klassifikationen für Ihr Labor