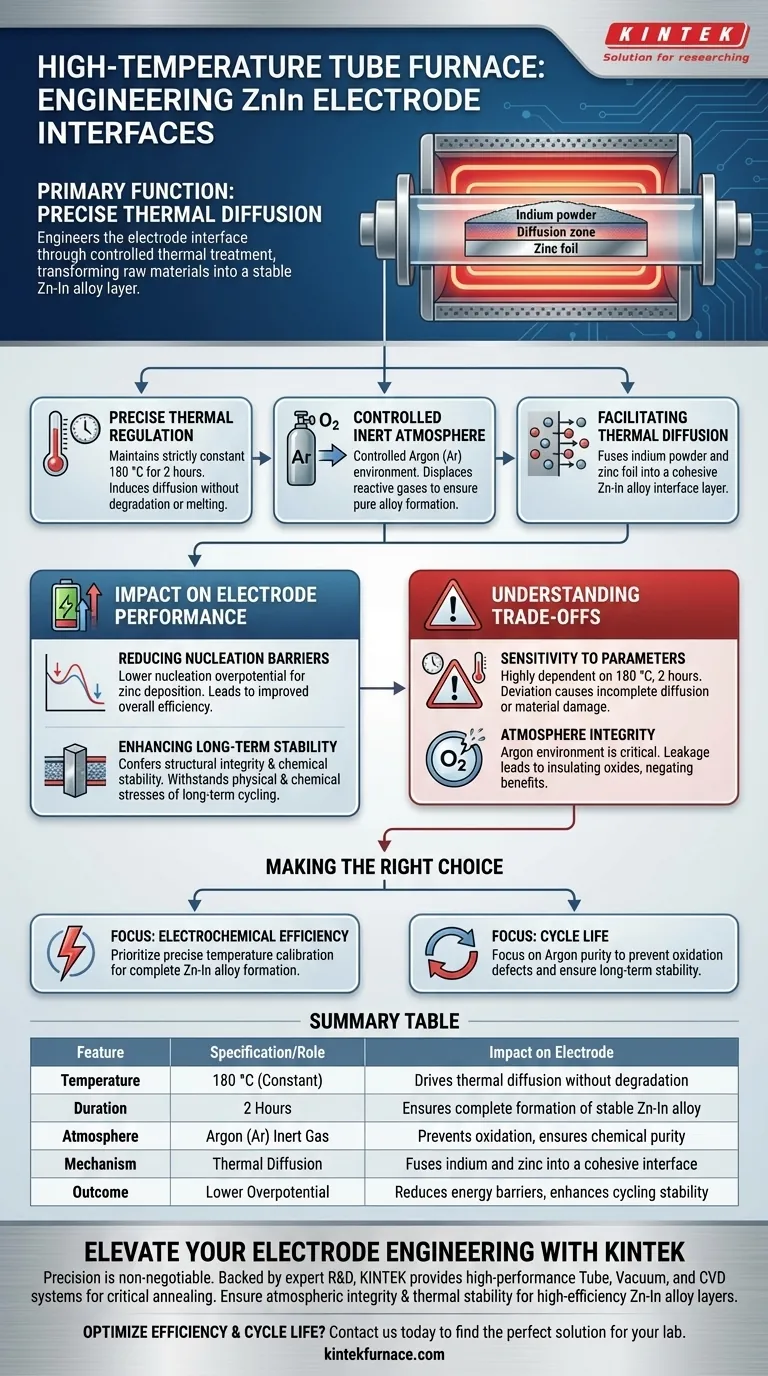

Die Hauptfunktion eines Hochtemperatur-Röhrenofens in diesem Zusammenhang ist die Gestaltung der Elektrodenoberfläche durch präzise thermische Diffusion. Insbesondere hält er eine kontrollierte Argon (Ar)-Atmosphäre bei konstanten 180 °C für zwei Stunden aufrecht, um die Reaktion zwischen Indiumpulver und Zinkfolie zu ermöglichen, was zu einer stabilen Zink-Indium (Zn-In)-Legierungsschicht führt.

Der Ofen fungiert eher als kritisches Synthesewerkzeug denn als einfacher Heizkörper. Er treibt den Diffusionsprozess voran, der notwendig ist, um Rohmaterialien in eine chemisch stabile Legierungsschnittstelle umzuwandeln, was der entscheidende Faktor für die elektrochemische Effizienz und Lebensdauer der Elektrode ist.

Die Mechanik der Schnittstellengestaltung

Präzise thermische Regelung

Der Röhrenofen muss eine streng konstante Temperatur von 180 °C für eine Dauer von 2 Stunden aufrechterhalten.

Dieses spezifische thermische Fenster ist energiereich genug, um Diffusion zu induzieren, aber kontrolliert genug, um unerwünschte Degradation oder Schmelzen der Substratkomponenten zu verhindern.

Kontrollierte inerte Atmosphäre

Der Prozess basiert auf einer kontrollierten Argon (Ar)-Umgebung.

Durch die Verdrängung reaktiver Gase wie Sauerstoff stellt der Ofen sicher, dass die Wärmebehandlung zu einer reinen Legierungsbildung und nicht zu einer Oberflächenoxidation führt, die die Leistung beeinträchtigen würde.

Förderung der thermischen Diffusion

Der Kernmechanismus ist die thermische Diffusion an der Grenzfläche zwischen dem Indiumpulver und der Zinkfolie.

Der Ofen liefert die Energie, die Atome benötigen, um über diese Grenzfläche zu wandern, wodurch die beiden Materialien effektiv zu einer kohäsiven Zn-In-Legierungsschnittstellenschicht verschmolzen werden.

Auswirkungen auf die Elektrodenleistung

Reduzierung von Keimbildungsbarrieren

Die gestaltete Zn-In-Legierungsschicht reduziert signifikant das für die Zinkabscheidung erforderliche Keimbildungsüberspannungspotenzial.

Das bedeutet, dass die Batterie weniger Energie benötigt, um den Ladevorgang zu initiieren, was zu einer verbesserten Gesamteffizienz führt.

Verbesserung der Langzeitstabilität

Die Wärmebehandlung verleiht der Elektrode sowohl strukturelle Integrität als auch chemische Stabilität.

Durch die Schaffung einer robusten Legierungsschnittstelle stellt der Ofen sicher, dass die Elektrode den physikalischen und chemischen Belastungen des Langzeitzyklus ohne schnelle Degradation standhält.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Prozessparametern

Die Wirksamkeit dieser Behandlung hängt stark von der Einhaltung der spezifischen Zeit- und Temperaturparameter (180 °C für 2 Stunden) ab.

Abweichungen von diesen Einstellungen können zu unvollständiger Diffusion (wenn zu niedrig/kurz) oder potenziellen Materialschäden (wenn zu hoch/lang) führen, was zu einer instabilen Schnittstelle führt.

Integrität der Atmosphäre

Die Abhängigkeit von einer Argonumgebung schafft einen Schwachpunkt in Bezug auf die Dichtigkeit der Abdichtung.

Jegliche Leckage, die während der Hochtemperaturphase Sauerstoff einführt, könnte zur Bildung isolierender Oxide anstelle der gewünschten leitfähigen Legierung führen und die Vorteile des Glühprozesses zunichte machen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit der ZnIn-Elektrodenbehandlung zu maximieren, stimmen Sie Ihre Prozesskontrollen auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Effizienz liegt: Priorisieren Sie eine präzise Temperaturkalibrierung, um sicherzustellen, dass sich die Zn-In-Legierung vollständig bildet, da dies direkt das Keimbildungsüberspannungspotenzial für die Zinkabscheidung senkt.

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer liegt: Konzentrieren Sie sich auf die Reinheit der Argonumgebung, um Oxidationsfehler zu vermeiden und die chemische Stabilität zu gewährleisten, die für eine langfristige strukturelle Integrität erforderlich ist.

Der Hochtemperatur-Röhrenofen ist die ermöglichende Technologie, die rohes Zink und Indium in ein Hochleistungs-, langlebiges Elektrodensystem verwandelt.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Rolle | Auswirkung auf die Elektrode |

|---|---|---|

| Temperatur | 180 °C (Konstant) | Treibt thermische Diffusion ohne Materialdegradation an |

| Dauer | 2 Stunden | Gewährleistet die vollständige Bildung einer stabilen Zn-In-Legierungsschicht |

| Atmosphäre | Argon (Ar) Inertgas | Verhindert Oxidation und gewährleistet chemische Reinheit |

| Mechanismus | Thermische Diffusion | Verschmilzt Indiumpulver und Zinkfolie zu einer kohäsiven Schnittstelle |

| Ergebnis | Niedrigeres Überspannungspotenzial | Reduziert Energiebarrieren und verbessert die Zyklenstabilität |

Verbessern Sie Ihre Elektrodenentwicklung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Entwicklung der nächsten Generation von Batterieschnittstellen geht. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK die Hochleistungs-Röhren-, Vakuum- und CVD-Systeme, die für kritische Glühprozesse erforderlich sind. Unsere anpassbaren Hochtemperaturöfen gewährleisten die atmosphärische Integrität und thermische Stabilität, die zur Herstellung hocheffizienter Zn-In-Legierungsschichten erforderlich sind.

Bereit, Ihre elektrochemische Effizienz und Zyklenlebensdauer zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Tian Wang, Jae Su Yu. Surface Patterning of Metal Zinc Electrode with an In-Region Zincophilic Interface for High-Rate and Long-Cycle-Life Zinc Metal Anode. DOI: 10.1007/s40820-024-01327-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein vakuumversiegelter Quarzrohr für 4,5-Zoll-InP-Kristalle notwendig? Stabilität und Reinheit gewährleisten

- Warum werden bestimmte Hochleistungskeramiken in einem Vakuumröhrenofen gesintert? Volldichte und Reinheit erreichen

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Umwandlung von Vorläufern in NPC@MoS2?

- Wie wird Silberkontamination in einem Quarzrohr behandelt? 1000°C thermische Reinigung für reine CVD-Ergebnisse

- Warum wird für die Sekundäraktivierung von KBC ein Hochtemperatur-Rohrofen benötigt? Präzise Porenstruktur erreichen

- Was ist die Rolle eines Laborrohrherdes in Lehre und Ausbildung? Verbesserung des studentischen Lernens durch praktische thermische Experimente

- Welche Steuerungsoptionen sind für Rohröfen verfügbar? Skala von einfacher Heizung bis hin zu komplexer Automatisierung

- Was ist die Funktion eines Vakuumrohr-Ofens bei der Synthese von NbC-Cr7C3@Graphen/Fe? Ein Experte-Leitfaden zur In-situ-Synthese