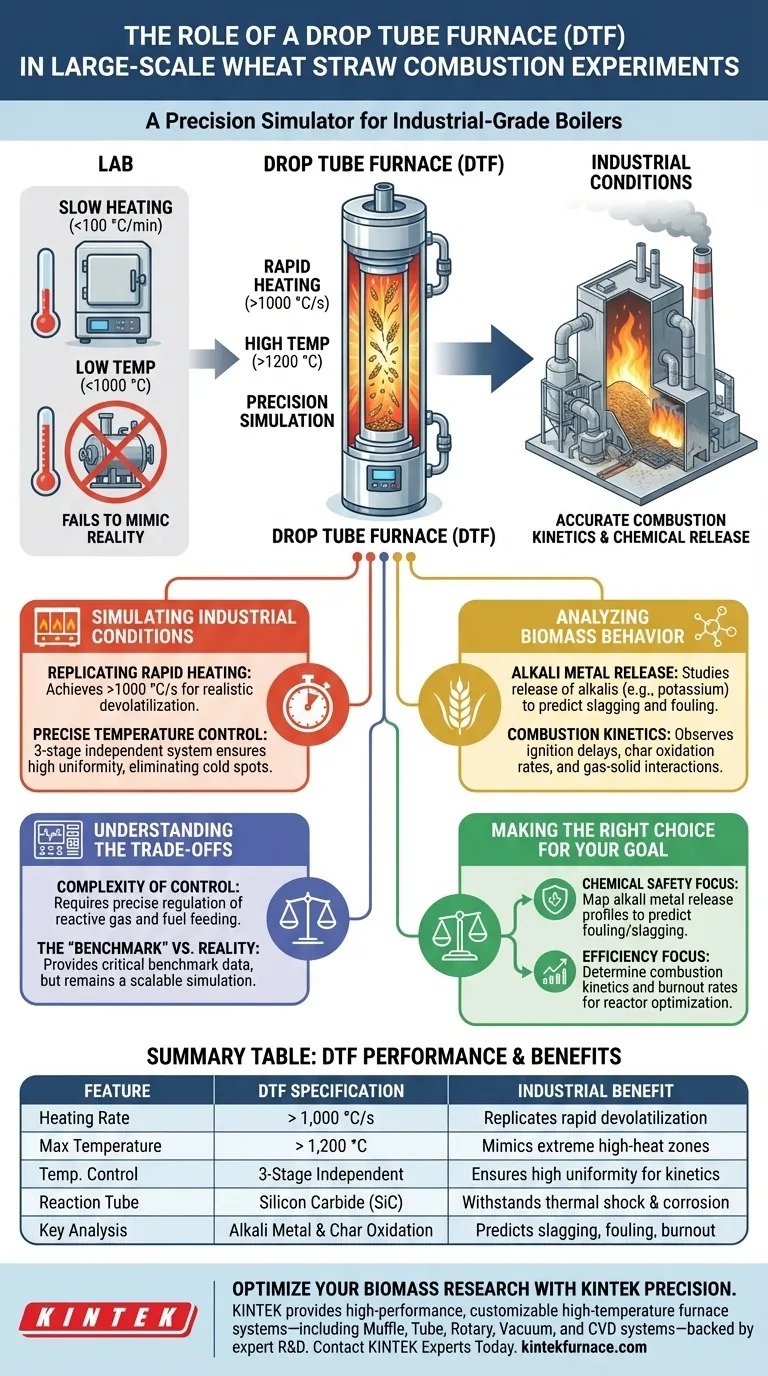

Ein Drop Tube Furnace (DTF) dient als Präzisionssimulator, der entwickelt wurde, um die extremen Umgebungen industrieller Kessel in einem Laborumfeld nachzubilden. Im Kontext großtechnischer Weizenstroh-Experimente besteht seine Hauptaufgabe darin, Biomassepartikel hohen Temperaturen (über 1200 °C) und schnellen Aufheizraten (über 1000 °C/s) auszusetzen, um die Verbrennungskinetik und die chemische Freisetzung genau zu modellieren.

Kernbotschaft Standardmäßige Labor-Aufheizmethoden können die aggressiven Bedingungen eines echten Kraftwerks oft nicht nachahmen. Der Drop Tube Furnace schließt diese Lücke, indem er eine kontrollierte Hochtemperaturumgebung mit schneller Aufheizung bietet, was ihn zum entscheidenden Werkzeug macht, um zu verstehen, wie Weizenstroh bei der industriellen Energieerzeugung tatsächlich entzündet wird, verbrennt und Alkalimetalle freisetzt.

Simulation industrieller Bedingungen

Um zu verstehen, wie Weizenstroh als Brennstoffquelle abschneidet, müssen Forscher über standardmäßige Langsam-Aufheiztests hinausgehen. Der DTF schafft eine Umgebung, die die Physik eines Kohlenstaub- oder Biomassekessels genau widerspiegelt.

Nachbildung schneller Aufheizraten

Industrielle Kessel heizen den Brennstoff fast augenblicklich auf. Der DTF kann Aufheizraten von über 1000 °C/s erreichen (einige Konfigurationen erreichen deutlich höhere Werte).

Diese schnelle Aufheizung ist entscheidend für die Beobachtung realistischer Entgasung – der Phase, in der flüchtige Gase aus dem Stroh freigesetzt werden.

Präzise Temperaturkontrolle

Das Gerät verfügt über ein dreistufiges, unabhängiges Temperaturregelsystem. Dies ermöglicht es den Forschern, das thermische Profil über den Reaktor hinweg fein abzustimmen.

Dieses System gewährleistet eine hohe Temperaturuniformität innerhalb der Verbrennungszone und eliminiert Kältezonen, die Daten über das Ausbrennen von Partikeln verzerren könnten.

Analyse des Biomasseverhaltens

Weizenstroh birgt im Vergleich zu herkömmlichen fossilen Brennstoffen einzigartige Herausforderungen. Der DTF liefert die spezifischen Datenpunkte, die zur Bewältigung dieser Herausforderungen erforderlich sind.

Freisetzung von Alkalimetallen

Eine entscheidende Funktion des DTF bei Weizenstroh-Experimenten ist die Untersuchung der Freisetzungseigenschaften von Alkalimetallen.

Weizenstroh ist reich an Alkalien (wie Kalium), die in Kesseln zu Verschlackung und Anhaftungen führen können. Der DTF ermöglicht es Wissenschaftlern, genau zu quantifizieren, wann und wie diese Chemikalien unter hoher Hitze freigesetzt werden.

Verbrennungskinetik

Das Gerät dient als Hochtemperatur-Reaktionsplattform zur Untersuchung der Verbrennungskinetik.

Es ermöglicht die Beobachtung von Zündverzögerungen, Kohleoxidationsraten und der Wechselwirkung zwischen Feststoffpartikeln und Gasen bei kurzer Verweilzeit.

Reaktionsumgebung

Der Kern des Ofens verwendet oft ein Siliziumkarbidrohr. Dieses Material hält den extremen thermischen Schocks stand, die für diese Experimente erforderlich sind.

Diese Anordnung stellt sicher, dass die Gas-Feststoff-Kontaktbedingungen den Flugpfad eines Partikels in einem großtechnischen Verbrennungsofen nachahmen.

Abwägungen verstehen

Obwohl der DTF ein leistungsstarkes Simulationswerkzeug ist, ist es wichtig, die Komplexität seines Betriebs zu erkennen.

Komplexität der Steuerung

Um genaue Ergebnisse zu erzielen, ist eine präzise Regelung mehrerer Variablen erforderlich, darunter der Fluss reaktiver Gase und die Zufuhrraten des Brennstoffs. Kleine Abweichungen bei diesen Eingaben können die Verweilzeit und die thermische Geschichte der Partikel erheblich verändern.

Der „Benchmark“ vs. die Realität

Der DTF liefert Kohle und Daten, die als kritischer Benchmark für die Validierung anderer Kennzahlen (wie thermogravimetrische Indizes) dienen. Es bleibt jedoch eine Simulation; obwohl sie skalierbar und repräsentativ ist, isoliert sie spezifische Variablen, die in einem kommerziellen Vollfunktions-Ofen chaotischer interagieren könnten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Planung von Weizenstroh-Verbrennungsexperimenten bietet der DTF je nach Forschungsfokus spezifische Vorteile.

- Wenn Ihr Hauptaugenmerk auf chemischer Sicherheit liegt: Verwenden Sie den DTF, um Freisetzungsprofile von Alkalimetallen abzubilden, um potenzielle Anhaftungs- oder Verschlackungsprobleme in industriellen Kesseln vorherzusagen.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Verlassen Sie sich auf den DTF, um die Verbrennungskinetik und Ausbrennraten zu bestimmen, um die für Ihr großtechnisches Reaktordesign erforderliche Verweilzeit zu optimieren.

Der Drop Tube Furnace übersetzt effektiv das theoretische Potenzial von Weizenstroh in umsetzbare, industrietaugliche Daten.

Zusammenfassungstabelle:

| Merkmal | DTF-Leistungsspezifikation | Nutzen der industriellen Simulation |

|---|---|---|

| Aufheizrate | Über 1.000 °C/s | Bildet schnelle Entgasung in Kesseln nach |

| Max. Temperatur | Über 1.200 °C | Ahmt extreme Hochtemperatur-Reaktionszonen nach |

| Temperaturkontrolle | 3 unabhängige Zonen | Gewährleistet hohe Gleichmäßigkeit für genaue Kinetik |

| Reaktionsrohr | Siliziumkarbid (SiC) | Hält extremen thermischen Schocks und Korrosion stand |

| Schlüsselanalyse | Alkalimetall- & Kohleoxidation | Vorhersage von Verschlackung, Anhaftung und Ausbrenneffizienz |

Optimieren Sie Ihre Biomasseforschung mit KINTEK Precision

Der Übergang von Labortests zur industriellen Realität erfordert zuverlässige Daten. KINTEK bietet leistungsstarke, anpassbare Hochtemperatur-Ofensysteme – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – unterstützt durch F&E-Expertise und erstklassige Fertigung. Ob Sie die Freisetzung von Alkalimetallen in Weizenstroh untersuchen oder die Verbrennungskinetik optimieren, unsere Laboröfen sind darauf ausgelegt, Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Haoteng Zhang, Chunjiang Yu. Experimental Study on Single-Particle Combustion Characteristics of Large-Sized Wheat Straw in a Drop Tube Furnace. DOI: 10.3390/en18153968

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist der Mechanismus, durch den der Vorsulfidierungsprozess das Verkokungsverhalten von Cracköfenrohren beeinflusst?

- Warum ist es notwendig, Aluminiumlegierungsplatten in Spaltrohr-Ofenabdeckungen zu integrieren? Gewährleistung von Sicherheit und Langlebigkeit

- Wie wirkt sich die Länge der Heizzone auf die Leistung eines Röhrenofens aus? Optimierung von Gleichmäßigkeit und Kapazität

- Was ist die Funktion eines Hochtemperatur-Röhrenofens bei der Synthese von heteroatomdotiertem Graphen?

- Welche Rolle spielt eine Rohröfen bei der Co-Pyrolyse von MIPW und COS? Präzise thermische Abfalltransformation freischalten

- Welche kritischen Bedingungen bietet ein Vakuumrohr-Ofen für die Messung der Supraleiter-Tc? Präzise thermische Steuerung

- Welche spezifischen Prozessbedingungen bietet ein Labortiegelofen? Optimieren Sie den Erfolg der Biomasseverkokung

- Welche kritischen Verarbeitungsbedingungen bietet ein horizontaler Rohrofen für 3D-poröse NiO-Kondensatoren?