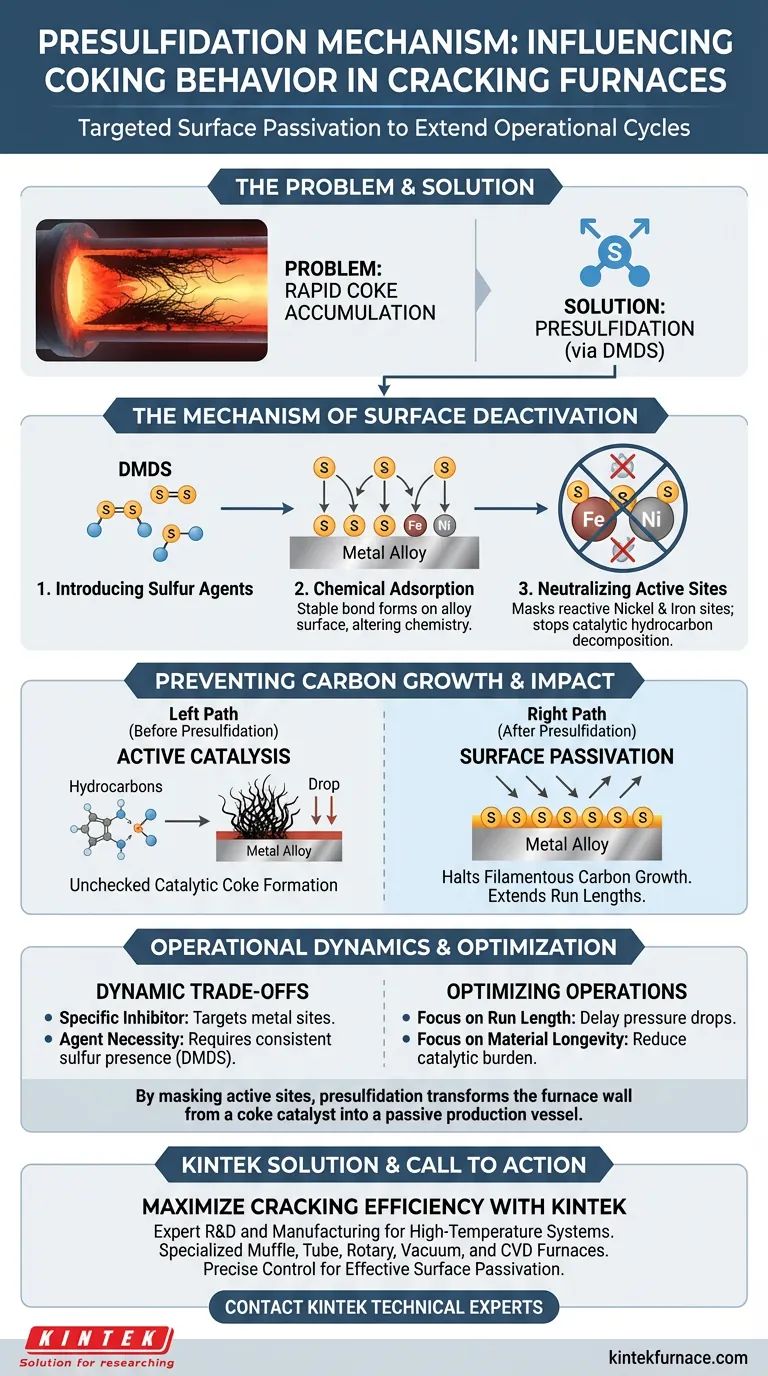

Die Vorsulfidierung fungiert als gezielte Oberflächenpassivierungstechnik. Sie beeinflusst das Verkokungsverhalten durch die Einführung von Schwefelverbindungen, wie Dimethyldisulfid (DMDS), in das Ofensystem. Diese Verbindungen reagieren chemisch mit der Legierungsoberfläche, um katalytische Zentren zu maskieren und so die anfänglichen Reaktionen, die zu einer schnellen Kokansammlung führen, effektiv zu verhindern.

Durch die chemische Adsorption von Schwefelatomen auf reaktiven Metallen wie Nickel und Eisen neutralisiert die Vorsulfidierung die katalytische Aktivität der Oberfläche. Dies stört den spezifischen Mechanismus, der für das filamentöse Kohlenstoffwachstum verantwortlich ist, und verlängert so die Betriebszyklen von Cracköfen erheblich.

Der Mechanismus der Oberflächen deaktivierung

Um zu verstehen, wie die Vorsulfidierung die Laufzeiten von Öfen verlängert, muss man die Wechselwirkung zwischen dem Schwefelmittel und der Metallurgie des Rohres betrachten.

Einführung von Schwefelmitteln

Der Prozess beginnt mit der Einführung einer Schwefelquelle in das Cracksystem.

Gängige Mittel wie Dimethyldisulfid (DMDS) dienen als Transportmittel für die notwendigen Schwefelatome.

Chemische Adsorption

Nach der Einführung beschichtet der Schwefel die Oberfläche nicht nur; er durchläuft eine chemische Adsorption.

Dies schafft eine stabile Bindung zwischen den Schwefelatomen und der Metalloberfläche und verändert die Oberflächenchemie des Materials.

Neutralisierung aktiver Zentren

Die primären Ziele dieser Adsorption sind spezifische Metallatome innerhalb der Legierung, insbesondere Nickel und Eisen.

Diese Metalle sind von Natur aus reaktiv und fungieren ohne Eingriff als "aktive Zentren", die unerwünschte chemische Reaktionen erleichtern.

Verhinderung von Kohlenstoffwachstum

Das ultimative Ziel der Deaktivierung dieser Metallzentren ist die Unterbrechung des physikalischen Wachstums von Kokablagerungen.

Unterbrechung der katalytischen Aktivität

Nickel- und Eisenatome auf der Rohroberfläche katalysieren natürlich die Zersetzung von Kohlenwasserstoffen.

Durch die Bedeckung dieser Atome mit Schwefel unterbricht die Vorsulfidierung ihre Fähigkeit zur Katalyse dieses Abbaus und schaltet so effektiv den "Motor" der Kokabildung an der Wand ab.

Blockierung von filamentösem Kohlenstoff

Das spezifische Ergebnis dieser katalytischen Störung ist die Hemmung der Bildung von filamentösem Kohlenstoff.

Filamentöser Kohlenstoff ist eine schnell wachsende Form von Koks, die die Laufzeiten begrenzt; die Verhinderung seiner Bildung ist entscheidend für die Verlängerung der Crackbetriebszyklen sowohl im industriellen als auch im Laborumfeld.

Betriebsdynamik und Kompromisse

Obwohl die Vorsulfidierung wirksam ist, beruht sie auf präzisen chemischen Wechselwirkungen.

Spezifität des Inhibitors

Der Prozess ist hochspezifisch für die Deaktivierung von Metallzentren.

Er funktioniert, indem er mit Kohlenstoff um den Zugang zu Nickel- und Eisenatomen konkurriert, was eine konstante Präsenz der passivierenden Schicht erfordert.

Die Notwendigkeit des Mittels

Der Mechanismus ist vollständig abhängig von der erfolgreichen Einführung der Schwefelquelle (z. B. DMDS).

Ohne die chemische Adsorption von Schwefel bleiben die Metallzentren aktiv, und die katalytische Bildung von filamentösem Kohlenstoff schreitet ungehindert fort.

Optimierung von Crackvorgängen

Um die Lebensdauer Ihrer Ofenrohre und die Dauer Ihrer Laufzyklen zu maximieren, sollten Sie überlegen, wie dieser Mechanismus mit Ihren betrieblichen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Laufzeit liegt: Stellen Sie sicher, dass Ihr Vorsulfidierungsprozess die Bildung von filamentösem Kohlenstoff effektiv bekämpft, um den Beginn von Druckabfallbeschränkungen zu verzögern.

- Wenn Ihr Hauptaugenmerk auf der Materialhaltbarkeit liegt: Verwenden Sie Schwefelquellen, um Nickel- und Eisenzentren zu passivieren und so die katalytische Belastung der Rohr-Metallurgie zu reduzieren.

Durch die strategische Maskierung aktiver Metallzentren verwandelt die Vorsulfidierung die Ofenwand von einem Katalysator für Koks in ein passives Gefäß für die Produktion.

Zusammenfassungstabelle:

| Mechanismusphase | Prozessaktion | Auswirkung auf das Verkokungsverhalten |

|---|---|---|

| Einführung | Zufuhr von DMDS-Schwefelmitteln | Bereitet die Oberfläche auf chemische Wechselwirkung vor |

| Adsorption | Schwefelatome binden an die Legierungsoberfläche | Maskiert reaktive Nickel- und Eisen-aktive Zentren |

| Deaktivierung | Neutralisiert katalytische Aktivität | Unterbindet die Zersetzung von Kohlenwasserstoffen an der Wand |

| Hemmung | Blockiert das Wachstum von filamentösem Kohlenstoff | Verhindert schnelle Kokansammlung und Druckabfälle |

| Ergebnis | Oberflächenpassivierung | Verlängert die operativen Laufzyklen erheblich |

Maximieren Sie Ihre Crackeffizienz mit KINTEK

Lassen Sie nicht zu, dass katalytische Verkokung die Leistung Ihres Ofens beeinträchtigt. Mit fundierter F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die Belastungen der Hochtemperaturverarbeitung ausgelegt sind. Ob Sie einen Standard-Laborofen oder eine kundenspezifische Lösung für Ihre einzigartige Materialforschung benötigen, unsere Systeme bieten die präzise Kontrolle, die für eine effektive Oberflächenpassivierung und thermische Verarbeitung erforderlich ist.

Bereit, Ihre Ofenlaufzeiten zu verlängern? Kontaktieren Sie noch heute unsere technischen Experten, um herauszufinden, wie die anpassbaren Hochtemperaturlösungen von KINTEK Ihren Produktionszyklus optimieren können.

Visuelle Anleitung

Referenzen

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie werden Fallrohröfen in industriellen Umgebungen eingesetzt? Steigerung der Effizienz bei der Materialverarbeitung

- Welche Schutzfunktion spielt eine feuchte Wasserstoffatmosphäre (Ar/H2) in einem Rohrofen für Stabilitätstests von Dünnschichten?

- Was ist der Prozess für die Verwendung eines Vakuumrohr-Experimentierofens? Präzise Steuerung für Ihr Labor meistern

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Carbonisierung von Biomasse? Präzision bei der Synthese von porösem Kohlenstoff erreichen

- Welche Funktion erfüllt eine Röhrenofen bei der Umwandlung von elektrogesponnenen Fasern in CNFs? Beherrschung des Karbonisierungspfades

- Warum wird für MAX-Phasen ein Hochtemperatur-Rohrofen mit Inertgasschutz benötigt? Sicherstellung der Phasenneutralität bei 1400 °C

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Kalzinierung von supraleitenden Keramiken? Experten-Einblicke

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Herstellung von Reishülsen-Biokohle? Hochleistungs-Kohlenstoff-Engineering