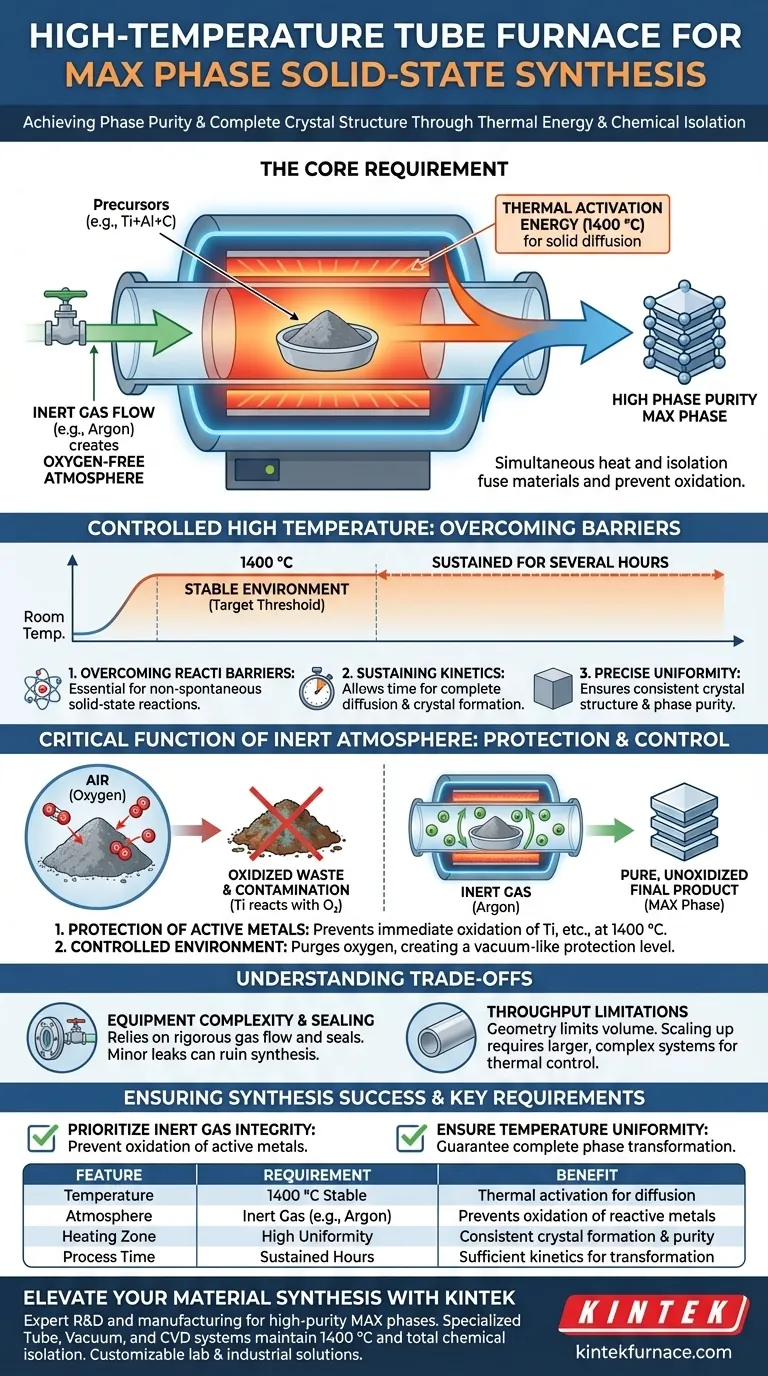

Um MAX-Phasen erfolgreich durch Festkörperreaktion zu synthetisieren, ist ein Hochtemperatur-Rohrofen mit Inertgasschutz zwingend erforderlich, da er gleichzeitig extreme thermische Energie und vollständige chemische Isolation bietet. Insbesondere hält der Ofen eine stabile Umgebung von 1400 °C aufrecht, um die Reaktionskinetik anzutreiben, während ein kontinuierlicher Fluss von Inertgas (wie Argon) die Oxidation hochreaktiver Metallpulver wie Titan verhindert.

Die Kernanforderung

Die Festkörpersynthese ist ein Kampf sowohl gegen thermodynamische Barrieren als auch gegen chemische Verunreinigungen. Das Rohrofensystem löst dies, indem es die thermische Aktivierungsenergie liefert, die zur Verschmelzung fester Materialien benötigt wird, während es eine künstliche, sauerstofffreie Atmosphäre aufrechterhält, um sicherzustellen, dass das Endprodukt eine hohe Phasenneutralität erreicht.

Die Rolle von kontrollierter Hochtemperatur

Überwindung von Reaktionsbarrieren

Festkörperreaktionen treten bei Raumtemperatur nicht spontan auf; die Atome sind an Ort und Stelle fixiert. Um die Reaktion zwischen den Vorläufern zu erleichtern, muss das System erhebliche thermische Aktivierungsenergie liefern. Ein Rohrofen ist unerlässlich, da er die spezifische Schwelle von 1400 °C erreichen und aufrechterhalten kann, die für die Bildung von MAX-Phasen erforderlich ist.

Aufrechterhaltung der Reaktionskinetik

Das Erreichen der Zieltemperatur ist nur die halbe Miete; die Umgebung muss stabil gehalten werden, damit die Reaktion abgeschlossen werden kann. Der Ofen stellt sicher, dass die Reaktanten mehrere Stunden lang dieser Hitze ausgesetzt sind, was genügend Zeit für Diffusion und Kristallgitterbildung ermöglicht. Ohne diese anhaltende Exposition bliebe die Phasenumwandlung unvollständig.

Sicherstellung der Phasenneutralität durch Gleichmäßigkeit

In der Festkörperchemie können Temperaturgradienten zu inkonsistenten Produkten führen. Der Hochtemperatur-Rohrofen bietet eine präzise Temperaturgleichmäßigkeit innerhalb seiner Heizzone. Dies stellt sicher, dass die gesamte Probe die gleiche thermische Geschichte durchläuft, was zu einer vollständigen Kristallstruktur und einer hohen Phasenneutralität führt.

Die kritische Funktion der Inertatmosphäre

Schutz aktiver Metalle

MAX-Phasen-Vorläufer enthalten oft aktive Metalle wie Titan, die sehr anfällig für Reaktionen mit Sauerstoff sind. Wenn diese Metalle bei 1400 °C Luft ausgesetzt würden, würden sie sofort oxidieren, anstatt mit den anderen Vorläufern zu reagieren, um die MAX-Phase zu bilden. Diese Oxidation würde die Probe irreversibel verunreinigen und die Materialeigenschaften verschlechtern.

Schaffung einer kontrollierten Umgebung

Das Rohrohrdesign ermöglicht eine präzise Steuerung der internen Atmosphäre. Durch die Einführung eines kontinuierlichen Flusses von Inertgas (typischerweise Argon) wird atmosphärischer Sauerstoff verdrängt und ein vakuumähnliches Schutzniveau geschaffen. Diese Isolation ist der wichtigste Faktor für die Erzielung eines reinen, unoxidierten Endprodukts.

Verständnis der Kompromisse

Gerätekomplexität und Abdichtung

Während ein Rohrofen im Vergleich zu einem Kammerofen eine überlegene Atmosphärenkontrolle bietet, erfordert er eine rigorose Einrichtung. Das System ist vollständig auf die Integrität des Gasflusses und der Dichtungen angewiesen; selbst ein kleiner Leck kann genügend Sauerstoff einführen, um die Synthese empfindlicher MAX-Phasen zu ruinieren. Die Bediener müssen ständig die Dichtheit von Flanschen und die Reinheit der Gasquelle überprüfen.

Durchsatzbeschränkungen

Die Geometrie eines Rohrofens begrenzt naturgemäß das Volumen des Materials, das auf einmal verarbeitet werden kann. Obwohl er die für hochwertige Forschungsproben erforderliche Temperaturgleichmäßigkeit bietet, erfordert die Skalierung der Produktion oft deutlich größere, komplexere Rohrsysteme, um den gleichen Grad an thermischer Kontrolle aufrechtzuerhalten.

Sicherstellung des Syntheseerfolgs

Die Wahl der Ausrüstung betrifft nicht nur das Heizen, sondern die Kontrolle der thermodynamischen und chemischen Umgebung.

- Wenn Ihr Hauptaugenmerk auf Phasenneutralität liegt: Priorisieren Sie die Integrität Ihres Inertgassystems (Argonfluss), um die Oxidation aktiver Metalle wie Titan zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Kristallstruktur liegt: Stellen Sie sicher, dass Ihr Ofen für maximale Temperaturgleichmäßigkeit kalibriert ist, um eine vollständige Phasenumwandlung über die gesamte Probe zu gewährleisten.

Erfolg bei der MAX-Phasen-Synthese definiert sich durch die Fähigkeit, 1400 °C Hitze aufrechtzuerhalten, ohne ein einziges Sauerstoffmolekül zuzulassen.

Zusammenfassungstabelle:

| Merkmal | Anforderung für MAX-Phasen-Synthese | Nutzen |

|---|---|---|

| Temperatur | 1400 °C Stabile Umgebung | Liefert thermische Aktivierungsenergie für Festkörperdiffusion. |

| Atmosphäre | Inertgas (z. B. Argon) | Verhindert Oxidation reaktiver Metalle wie Titan bei hoher Hitze. |

| Heizzone | Hohe Temperaturgleichmäßigkeit | Gewährleistet konsistente Kristallgitterbildung und Phasenneutralität. |

| Prozesszeit | Mehrere Stunden aufrechterhalten | Ermöglicht ausreichende Kinetik für vollständige Phasenumwandlung. |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzise Kontrolle über Temperatur und Atmosphäre ist der Unterschied zwischen hochreinen MAX-Phasen und oxidiertem Abfall. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK spezialisierte Rohr-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, eine perfekte 1400 °C Umgebung mit vollständiger chemischer Isolation aufrechtzuerhalten.

Ob Sie kundenspezifische Hochtemperatur-Laböfen oder industrielle Lösungen benötigen, wir bieten die notwendige Ausrüstung, um Ihre aktiven Metalle zu schützen und eine vollständige Kristallumwandlung zu gewährleisten.

Bereit, Ihre Festkörpersynthese zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Savannah E. Pas, Micah J. Green. Rapid Electrothermal Heating and Molten Salt Etching to Produce Ti <sub>3</sub> C <sub>2</sub> MXenes. DOI: 10.1002/admi.202500355

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie hoch ist die Temperatur eines Rohrofen? Die Wahl der richtigen Hochtemperaturlösung für Ihr Labor

- Was macht einen vertikalen Rohrofen einfach zu bedienen? Entdecken Sie intuitive Automatisierung für präzises Heizen

- Was ist der Unterschied zwischen Heizzonenlänge und Konstanttemperaturzone in Rohröfen?Wichtige Einblicke für die thermische Präzisionsbearbeitung

- In welchen Branchen wird der Rohrofen häufig eingesetzt? Unverzichtbar für Materialwissenschaften, Energie und mehr

- Welche physikalischen Bedingungen bietet ein Vertikalrohr-Ofen für Entschwefelungsexperimente? Präzise Temperaturregelung

- Welche Rolle spielt eine horizontale Rohröfen bei der Chromreduktion? Master Precision Solid-State Processing

- Wie wird die Hochtemperaturumgebung eines Rohrofens zur Regenerierung von Adsorptionsmitteln genutzt? Präzise Rückgewinnung erreichen

- Was ist der Zweck der thermischen Behandlung in vakuumversiegelten Glasröhren für Nickeloxidfilme?