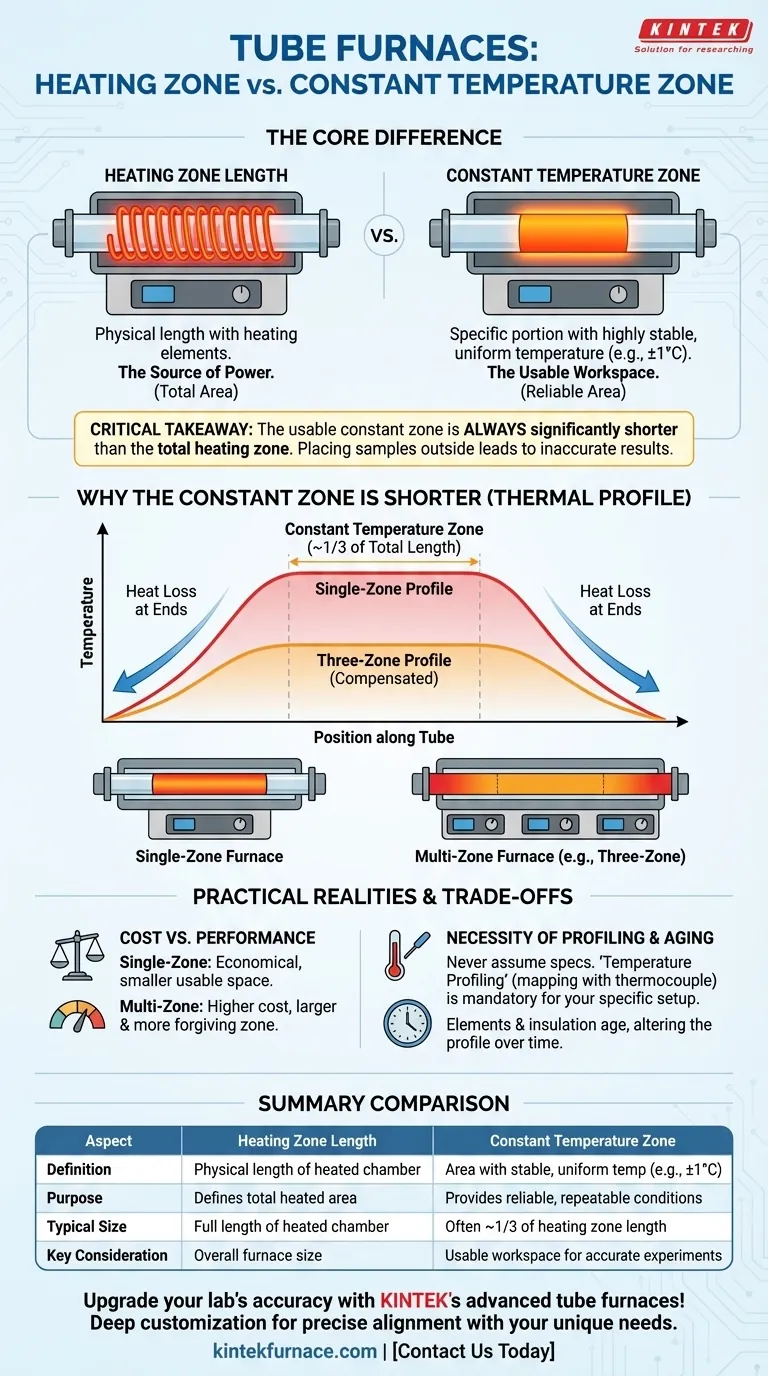

In Rohröfen dienen die Heizzonenlänge und die Zone mit konstanter Temperatur unterschiedlichen, aber miteinander verbundenen Zwecken bei der thermischen Behandlung.Die Heizzone bezieht sich auf den gesamten Bereich, in dem Heizelemente aktiv Wärme erzeugen, während die Zone mit konstanter Temperatur ein kleinerer Teilbereich ist, in dem die Temperaturgleichmäßigkeit streng kontrolliert wird (typischerweise ±1°C).Die Zone mit konstanter Temperatur nimmt in der Regel etwa ein Drittel der Länge der Heizzone ein und ist für Präzisionsanwendungen wie das Glühen von Halbleitern oder die Materialforschung entscheidend.Faktoren wie das Material des Wärmeblocks und die Konstruktion des Ofens beeinflussen diese Zonen, wobei High-End-Modelle durch fortschrittliche Kontrollsysteme noch engere Toleranzen (±0,1 °C) erreichen.Durch regelmäßige Kalibrierung wird sichergestellt, dass diese Zonen ihre spezifizierte Leistung auf Dauer beibehalten.

Die wichtigsten Punkte werden erklärt:

-

Definition und physikalische Merkmale

- Heizzone Länge :Der gesamte axiale Abschnitt des Ofens, der aktive Heizelemente enthält, die Wärmeenergie erzeugen.In Atmosphären-Retortenöfen Diese Zone erstreckt sich oft über die gesamte Arbeitslänge des Rohrs.

-

Konstante Temperaturzone

:Ein Teilbereich (typischerweise 30-40% der Heizzonenlänge), in dem die Temperaturschwankungen durch Konstruktionselemente wie:

- Mehrzonen-Heizelementkonfigurationen

- Feuerfeste Isoliermaterialien

- Erweiterte PID-Regelalgorithmen

-

Funktionelle Unterschiede

- Heizzonen bestimmen die maximale Verarbeitungskapazität (z. B. kann eine 300-mm-Zone längere Proben verarbeiten)

-

Konstante Temperaturzonen gewährleisten die Wiederholbarkeit des Prozesses für empfindliche Anwendungen wie:

- Kristallzüchtung (±0,5°C Toleranz)

- Abscheidung von Dünnschichten

- Präzisionsglühen von Halbleiterwafern

-

Technische Umsetzung

-

Moderne Rohröfen verwenden eine segmentierte Beheizung (3-5 Zonen) mit unabhängigen Regelungen, um:

- Kompensation von Endeffekten (Temperaturabfall in der Nähe von Rohröffnungen)

- Anpassung an unterschiedliche thermische Belastungen

- Aufrechterhaltung der Stabilität während der Hoch- und Runterfahrphasen

-

Temperaturgleichmäßigkeit wird erreicht durch:

- Überlappende Heizschlangen

- Isolierung aus keramischen Fasern

- Echtzeit-Thermoelement-Rückkopplungsschleifen

-

Moderne Rohröfen verwenden eine segmentierte Beheizung (3-5 Zonen) mit unabhängigen Regelungen, um:

-

Betriebliche Überlegungen

-

Das Verhältnis zwischen den Zonen beeinflusst:

- Energieeffizienz (größere Heizzonen erhöhen den Stromverbrauch)

- Prozessflexibilität (mehrere Zonen mit konstanter Temperatur ermöglichen Gradientenexperimente)

-

Wartungsanforderungen umfassen:

- Vierteljährliche Überprüfung der Temperaturabbildung

- Überprüfung des Widerstands der Heizelemente

- Inspektionen der Isolierung

-

Das Verhältnis zwischen den Zonen beeinflusst:

-

Anwendungsspezifische Ausführungen

-

Varianten mit geteilten Rohren ermöglichen den direkten Zugang zu konstanten Temperaturzonen für:

- Schnelle Probenwechsel in der Materialforschung

- In-situ-Beobachtung von Hochtemperaturreaktionen

- Die Vakuummodelle sind mit einer Strahlungsabschirmung ausgestattet, um die Zonenstabilität bei extremen Temperaturen (>1600°C) zu verbessern.

-

Varianten mit geteilten Rohren ermöglichen den direkten Zugang zu konstanten Temperaturzonen für:

Würde Ihre Anwendung eher von einer längeren Heizdauer für die Chargenverarbeitung oder von einer gleichmäßigen Temperaturverteilung für Präzisionsarbeiten profitieren?Diese Unterscheidung hilft bei der Auswahl zwischen Standard- und Hochpräzisionsofenkonfigurationen.

Zusammenfassende Tabelle:

| Blickwinkel | Länge der Heizzone | Konstante Temperaturzone |

|---|---|---|

| Definition | Gesamter Bereich mit aktiven Heizelementen | Teilbereich mit enger Temperaturkontrolle (±1°C) |

| Typische Größe | Volle Arbeitslänge des Rohrs | 30-40% der Heizzonenlänge |

| Taste Funktion | Bestimmt die maximale Verarbeitungskapazität | Sicherstellung der Prozesswiederholbarkeit für Präzisionsarbeit |

| Kritische Anwendungen | Chargenverarbeitung, allgemeine Erwärmung | Halbleiter-Glühen, Kristallwachstum |

| Konstruktive Merkmale | Segmentierte Heizung, feuerfeste Isolierung | Mehrzonenregelung, Echtzeit-Feedback-Schleifen |

Optimieren Sie Ihre thermischen Prozesse mit den Präzisionsrohröfen von KINTEK! Ganz gleich, ob Sie erweiterte Heizzonen für die Chargenverarbeitung oder ultrastabile, konstante Temperaturzonen für empfindliche Anwendungen benötigen, unsere fortschrittlichen Lösungen - einschließlich Muffel-, Rohr- und Vakuumöfen - sind für Spitzenleistungen ausgelegt.Dank unserer internen Forschungs- und Entwicklungsabteilung und unserer umfangreichen Anpassungsmöglichkeiten können wir jedes System genau auf Ihre Anforderungen abstimmen. Kontaktieren Sie uns heute um zu besprechen, wie wir die Effizienz und Genauigkeit Ihres Labors mit unseren Hochleistungsöfen verbessern können.

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Hochvakuum-Beobachtungsfenster für die In-situ-Überwachung Kaufen Sie langlebige Vakuumventile für die Systemintegrität Aufrüsten mit Heizelementen aus Siliziumkarbid Entdecken Sie MoSi2-Heizelemente für extreme Temperaturen Erfahren Sie mehr über MPCVD-Systeme für die Diamantsynthese

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor