Im Wesentlichen umfasst der Prozess zur Verwendung eines Vakuumrohrherds das Einlegen Ihres Materials, das Abdichten in einem Rohr, die präzise Kontrolle der atmosphärischen Umgebung und anschließend die Durchführung eines kontrollierten Aufheiz- und Abkühlzyklus. Die grundlegenden Schritte umfassen das Platzieren der Probe, das Abdichten des Rohrs mit einem Flansch, die Verwendung einer Vakuumpumpe zum Entfernen der Luft, optional das Einleiten eines spezifischen Gases und schließlich das Durchführen des vorprogrammierten Temperaturprofils.

Bei der erfolgreichen Bedienung eines Vakuumrohrherds geht es weniger um das Erhitzen als vielmehr um die sorgfältige Vorbereitung der inneren Atmosphäre. Die Beherrschung des Evakuierungs- und Spülzyklus des Ofenrohrs ist der kritischste Faktor für die Erzielung einer reinen, kontrollierten Versuchsumgebung.

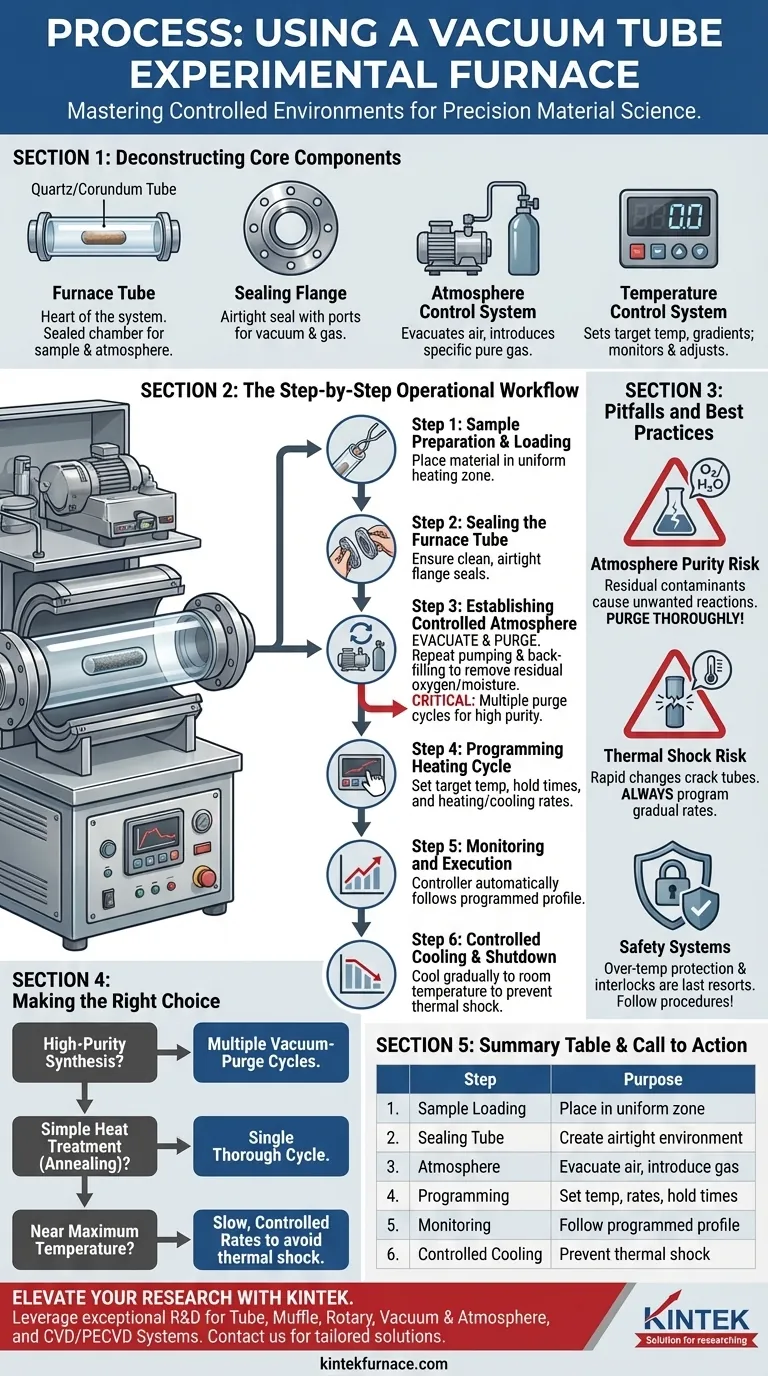

Die Kernkomponenten aufschlüsseln

Um den Ofen korrekt zu bedienen, müssen Sie zuerst die Funktion seiner Hauptteile verstehen. Jede Komponente spielt eine bestimmte Rolle bei der Schaffung einer kontrollierten Hochtemperaturthermosphäre.

Das Ofenrohr

Das Ofenrohr, typischerweise aus Quarz oder Korund gefertigt, ist das Herzstück des Systems. Es dient als versiegelte Kammer, die Ihr experimentelles Material und die kontrollierte Atmosphäre enthält.

Der Dichtungsflansch

Edelstahlflansche werden verwendet, um eine luftdichte Abdichtung an den Enden des Ofenrohrs zu erzeugen. Diese Flansche sind mit Anschlüssen für den Anschluss einer Vakuumpumpe und eines Lufteinlasses zur Zufuhr spezifischer Gase ausgestattet.

Das Atmosphärenkontrollsystem

Dieses System besteht aus einer Vakuumpumpe und einem Gaseinlass. Die Pumpe evakuiert unerwünschte Luft und Verunreinigungen, während der Einlass die Zufuhr eines spezifischen, reinen Gases oder einer Gasmischung ermöglicht, um die gewünschte Versuchsatmosphäre zu erzeugen.

Das Temperaturkontrollsystem

Dies ist das Gehirn des Ofens. Es ermöglicht Ihnen, Soll-Temperaturen einzustellen, Aufheiz- und Abkühlraten (Gradienten) zu definieren und die Heizelemente während des Experiments automatisch zu überwachen und anzupassen, um Präzision zu gewährleisten.

Der Schritt-für-Schritt-Betriebsablauf

Die Einhaltung eines systematischen Verfahrens ist für die Sicherheit und die Wiederholbarkeit des Experiments unerlässlich. Jeder Schritt baut auf dem vorhergehenden auf, um sicherzustellen, dass die endgültige Umgebung genau wie vorgesehen ist.

Schritt 1: Probenvorbereitung und Beladung

Beginnen Sie damit, Ihr vorbereitetes Versuchsmaterial in die Mitte des Quarz- oder Korundrohrs zu legen. Stellen Sie sicher, dass es sich innerhalb der gleichmäßigen Heizzone des Ofens befindet.

Schritt 2: Abdichten des Ofenrohrs

Bringen Sie die Edelstahlflansche vorsichtig an beiden Enden des Rohrs an. Stellen Sie sicher, dass die Dichtungen sauber und richtig positioniert sind, um eine luftdichte Umgebung zu gewährleisten.

Schritt 3: Aufbau der kontrollierten Atmosphäre

Dies ist die kritischste Phase. Verwenden Sie zuerst die Vakuumpumpe, um das Rohr zu evakuieren und die Umgebungsluft zu entfernen. Sobald ein Vakuum erreicht ist, leiten Sie Ihr gewünschtes Versuchsgas über den Lufteinlass ein.

Für Experimente, die eine hohe Reinheit erfordern, wird dringend empfohlen, diesen Vorgang des Evakuierens und Wiederbefüllens mit der gewünschten Atmosphäre mehrmals zu wiederholen. Dieser Spülzyklus reduziert Rest-Sauerstoff und Feuchtigkeit drastisch.

Schritt 4: Programmierung und Initiierung des Heizzyklus

Programmieren Sie mit dem Kontrollsystem Ihre Zieltemperatur, alle erforderlichen Haltezeiten sowie die Raten für Aufheizen und Abkühlen. Sobald diese eingestellt sind, können Sie den Heizvorgang starten.

Schritt 5: Überwachung und Ausführung

Das Kontrollsystem übernimmt nun die Steuerung. Es überwacht kontinuierlich die Temperatur und passt die Leistung der Heizelemente automatisch an, um Ihr programmiertes Profil präzise zu verfolgen.

Schritt 6: Kontrolliertes Abkühlen und Abschalten

Nachdem die Versuchszeit abgelaufen ist, schaltet die Steuerung die Heizelemente ab. Der Ofen muss allmählich auf Raumtemperatur abkühlen, bevor Sie das Rohr entlüften und Ihre Probe entnehmen können.

Fallstricke und Best Practices verstehen

Es reicht nicht aus, nur die Schritte zu befolgen; das Verständnis des "Warum" dahinter verhindert fehlgeschlagene Experimente und Schäden an der Ausrüstung.

Die kritische Notwendigkeit der Atmosphärenreinheit

Das Versäumnis, das Rohr ordnungsgemäß zu spülen, ist der häufigste Fehler. Restlicher Sauerstoff oder Feuchtigkeit können bei hohen Temperaturen unerwünschte chemische Reaktionen verursachen und die Integrität Ihres Experiments sowie die Qualität Ihrer Ergebnisse beeinträchtigen.

Das Risiko eines Thermoschocks

Sowohl Quarz- als auch Korundrohre sind anfällig für Risse, wenn sie schnellen Temperaturänderungen ausgesetzt werden. Programmieren Sie immer graduelle Aufheiz- und Abkühlraten, um Thermoschocks zu vermeiden und die Lebensdauer Ihres Ofenrohrs zu verlängern.

Priorisierung von Sicherheitssystemen

Moderne Öfen sind mit Übertemperaturschutz und Sicherheitsverriegelungen ausgestattet. Verstehen Sie, was diese Funktionen bewirken, aber verlassen Sie sich nicht darauf als Ersatz für das korrekte Betriebsverfahren. Sie sind die letzte Verteidigungslinie.

Die richtige Wahl für Ihr Experiment treffen

Ihr spezifisches Ziel bestimmt, wie Sie diesen Prozess anwenden sollten. Verwenden Sie die folgenden Richtlinien, um den Betrieb an Ihre Bedürfnisse anzupassen.

- Wenn Ihr Hauptaugenmerk auf hochreiner Synthese liegt: Sie müssen den Vakuum-und-Spül-Zyklus mehrmals durchführen, um Verunreinigungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung (Glühen) liegt: Ein einziger, gründlicher Vakuum-und-Spül-Zyklus kann ausreichen, wenn Spuren von Verunreinigungen keine Rolle spielen.

- Wenn Ihr Hauptaugenmerk auf Arbeiten nahe der Maximaltemperatur liegt: Achten Sie genau auf die Materialspezifikation des Rohrs und verwenden Sie langsame, kontrollierte Aufheiz- und Abkühlraten, um Thermoschocks zu vermeiden.

Die Beherrschung dieses Prozesses verwandelt den Ofen von einem einfachen Ofen in ein Präzisionsinstrument für die Materialwissenschaft.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Probenvorbereitung und Beladung | Material in gleichmäßiger Heizzone platzieren |

| 2 | Abdichten des Ofenrohrs | Luftdichte Umgebung mit Flanschen schaffen |

| 3 | Aufbau der kontrollierten Atmosphäre | Luft evakuieren und spezifische Gase einleiten |

| 4 | Programmierung des Heizzyklus | Temperatur, Raten und Haltezeiten einstellen |

| 5 | Überwachung und Ausführung | Automatisch programmiertes Profil befolgen |

| 6 | Kontrolliertes Abkühlen und Abschalten | Allmählich abkühlen, um Thermoschock zu vermeiden |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Hochtemperaturlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Öfen wie Rohr-, Muffel-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung