Ein Labortiegelofen bietet eine streng kontrollierte thermische und atmosphärische Umgebung, die für die Umwandlung von Biomassevorläufern in hochwertige poröse Kohlenstoffmaterialien unerlässlich ist. Insbesondere hält er einen präzisen Temperaturbereich von typischerweise 300 °C bis 600 °C mit einer programmierten Heizrate von 5 bis 10 °C/min ein und sorgt gleichzeitig für eine kontinuierliche Stickstoffatmosphäre, um die Verbrennung des Materials zu verhindern.

Durch die Kombination von luftdichter Abdichtung mit programmierbarer thermischer Regelung ermöglicht der Tiegelofen eine tiefe Verkokung ohne Oxidation. Diese spezifische Umgebung ist entscheidend für die Entwicklung einer stabilen porösen Kohlenstoffstruktur unter Beibehaltung wesentlicher sauerstoffhaltiger funktioneller Gruppen.

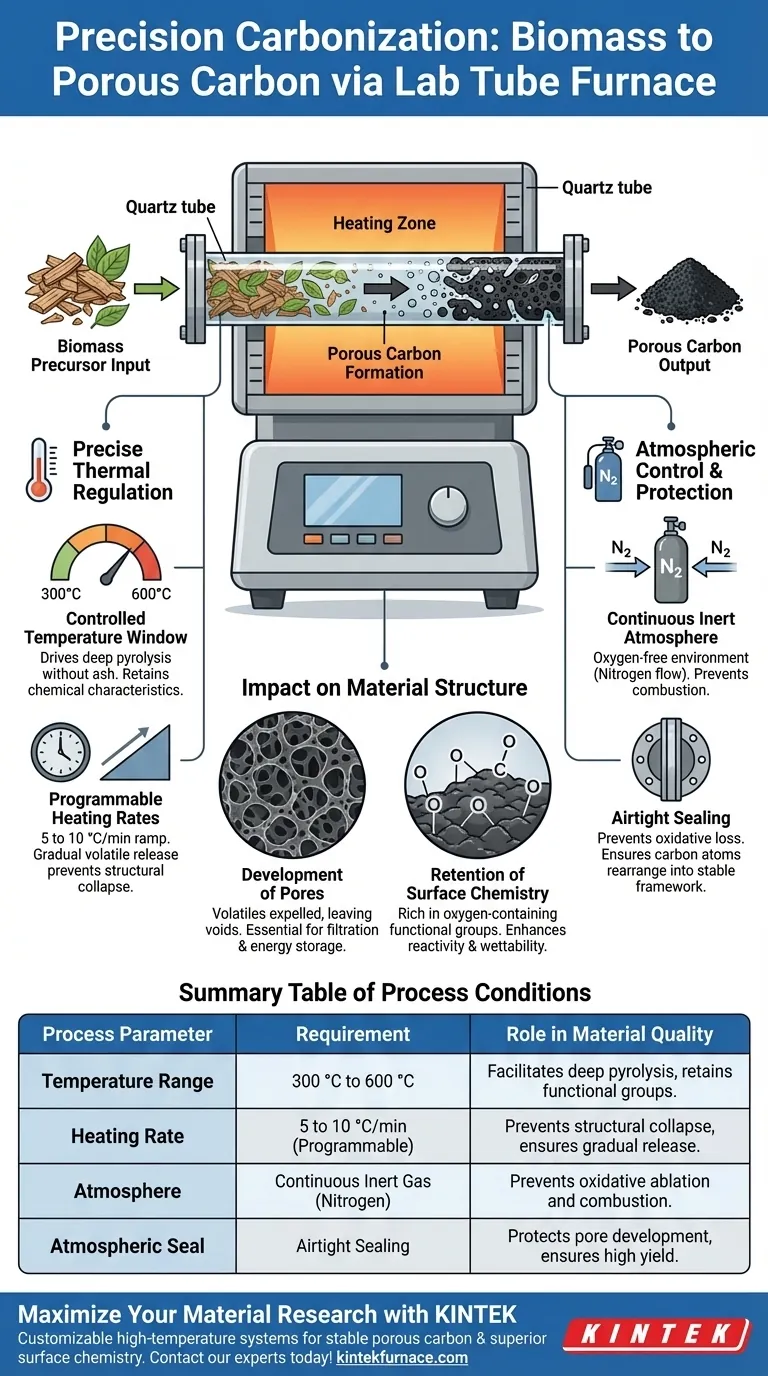

Präzise thermische Regelung für die Pyrolyse

Um biologisches Material in porösen Kohlenstoff umzuwandeln, muss die Ausrüstung eine tiefe Pyrolyse – die thermische Zersetzung von organischem Material – ermöglichen, ohne es zu Asche zu verbrennen.

Kontrolliertes Temperaturfenster

Der Tiegelofen arbeitet in einem spezifischen thermischen Fenster, typischerweise 300 °C bis 600 °C für diese Anwendung. Dieser Bereich ist ausreichend, um flüchtige Bestandteile abzugeben und die Verkokung einzuleiten, ist aber oft niedrig genug, um spezifische chemische Eigenschaften des Vorläufers zu erhalten.

Programmierbare Heizraten

Ein entscheidendes Merkmal ist die Möglichkeit, die Temperatur streng mit 5 bis 10 °C/min zu erhöhen. Diese langsame, stetige Erhöhung stellt sicher, dass flüchtige Gase allmählich freigesetzt werden. Eine kontrollierte Freisetzung verhindert strukturelles Kollabieren oder Rissbildung und stellt sicher, dass das endgültige Kohlenstoffgerüst intakt und porös bleibt.

Atmosphärenkontrolle und -schutz

Das physikalische Design eines Tiegelofens konzentriert sich auf seine Fähigkeit, die Probe von der Umgebung zu isolieren.

Kontinuierliche Inertatmosphäre

Der Ofen ist für den Betrieb unter einem Fluss von Inertgas, am häufigsten Stickstoff, ausgelegt. Dies schafft eine sauerstofffreie Umgebung im Inneren des Rohrs.

Verhinderung von oxidativem Verlust

Wenn Biomasse in Gegenwart von Luft auf 600 °C erhitzt wird, verbrennt sie einfach. Das luftdichte Design des Tiegelofens verhindert diese oxidative Ablation. Anstatt zu verbrennen, durchläuft die Biomasse eine Verkokung, bei der sich die Kohlenstoffatome zu einem stabilen Gerüst umordnen.

Auswirkungen auf die Materialstruktur

Die spezifischen Prozessbedingungen, die der Ofen bietet, bestimmen direkt die Qualität des endgültigen Kohlenstoffmaterials.

Entwicklung von Poren

Wenn die Temperatur steigt und flüchtige Stoffe unter dem Stickstoffschutz ausgestoßen werden, bleibt ein Netzwerk von Hohlräumen zurück. Dieser Prozess wandelt die dichte Biomasse in ein Material mit entwickelten Poren um, was für Anwendungen wie Filtration oder Energiespeicherung unerlässlich ist.

Erhaltung der Oberflächenchemie

Da die Temperatur sorgfältig begrenzt ist (z. B. bis zu 600 °C) und die Oxidation verhindert wird, ist der resultierende Biochar nicht nur reiner Kohlenstoff. Er bleibt reich an sauerstoffhaltigen funktionellen Gruppen, die die Reaktivität und Benetzbarkeit des Materials verbessern können.

Verständnis der Kompromisse

Während der Tiegelofen ideal für die hochpräzise Verkokung ist, gibt es betriebliche Einschränkungen zu beachten.

Volumenbeschränkungen

Tiegelöfen haben im Allgemeinen eine kleine „heiße Zone“, in der die Temperatur perfekt gleichmäßig ist. Dies begrenzt die Menge an Biomasse, die in einer einzigen Charge im Vergleich zu industriellen Öfen verkohlt werden kann.

Empfindlichkeit gegenüber der Dichtigkeit der Abdichtung

Die Qualität des Kohlenstoffs hängt vollständig vom Ausschluss von Sauerstoff ab. Jeder Ausfall der luftdichten Dichtungen oder des Stickstoffflusssystems führt zur teilweisen Verbrennung der Probe und ruiniert die Porenstruktur und Ausbeute.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Tiegelofens für die Biomasseverkokung sollten Ihre spezifischen Ziele Ihre Prozessparameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenchemie liegt: Halten Sie sich an das untere Ende des Temperaturbereichs (300 °C – 500 °C), um die Erhaltung sauerstoffhaltiger funktioneller Gruppen auf der Kohlenstoffoberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie eine langsamere Heizrate (5 °C/min), um sicherzustellen, dass flüchtige Stoffe das Material schonend verlassen und das empfindliche poröse Gerüst erhalten bleibt.

Letztendlich dient der Labortiegelofen als Präzisionswerkzeug, das die Grenze zwischen thermischer Zersetzung und Verbrennung streng kontrolliert, um funktionalisierte poröse Kohlenstoffmaterialien zu gewinnen.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung für Biomasseverkokung | Rolle bei der Materialqualität |

|---|---|---|

| Temperaturbereich | 300 °C bis 600 °C | Ermöglicht tiefe Pyrolyse unter Beibehaltung funktioneller Gruppen |

| Heizrate | 5 bis 10 °C/min (programmierbar) | Verhindert strukturelles Kollabieren; gewährleistet allmähliche Freisetzung flüchtiger Stoffe |

| Atmosphäre | Kontinuierliches Inertgas (Stickstoff) | Verhindert oxidative Ablation und Probenverbrennung |

| Atmosphärische Abdichtung | Luftdichte Abdichtung | Schützt die Porenentwicklung und gewährleistet eine hohe Ausbeute |

Maximieren Sie Ihre Materialforschung mit KINTEK

Sind Sie bereit, Präzision bei der Biomasseverkokung zu erreichen? Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten Laborumgebungen entwickelt wurden. Unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen und jedes Mal stabile poröse Kohlenstoffstrukturen und überlegene Oberflächenchemie zu gewährleisten.

Machen Sie den nächsten Schritt in der Materialexzellenz – kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Xing Wang, Long Zhang. Ultrahigh and kinetic-favorable adsorption for recycling urea using corncob-derived porous biochar. DOI: 10.1038/s41598-024-58538-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Art von experimenteller Umgebung bietet ein Hochvakuumrohr-Ofen für die Herstellung von Hochleistungskeramiken?

- Welche Temperatur sollte der Ofen beim Be- oder Entladen von Proben haben? Bleiben Sie sicher und vermeiden Sie Schäden

- Warum ist ein hochpräzises Gasflussregelsystem für die Vermiculit-Wärmebehandlung erforderlich? Perfekte Atmosphäre sicherstellen

- Warum wird ein Rohröfen bei der Synthese von phosphor-dotierten Nickelkatalysatoren unter Verwendung von hochreinem Stickstoff benötigt?

- Welche Rolle spielt ein Labor-Röhrengebläse in LiMn2O4-Beschichtungen? Experteneinsichten zur Nachbehandlung

- Wie funktioniert eine Aluminiumoxid-Rohrblank/Rohrkammerofen? Erzielen Sie präzise, kontaminationsfreie Erwärmung

- Welche Merkmale ermöglichen eine präzise Temperaturregelung in einem vertikalen Rohrofen? Erschließen Sie überragende thermische Genauigkeit für Ihr Labor

- Wie wählt man Tiegel für Rohröfen aus? Chemische Reinheit und thermische Gleichmäßigkeit gewährleisten