Ein Hochvakuumrohr-Ofen schafft eine ultrareine thermische Umgebung mit geringem Sauerstoffgehalt, die für die Verarbeitung fortschrittlicher Materialien unerlässlich ist. Durch den Einsatz von hochpräzisen Vakuumsystemen und speziellen Dichtungskonstruktionen werden atmosphärische Gase praktisch eliminiert, um empfindliche Rohmaterialien während der Wärmebehandlung vor Zersetzung zu schützen.

Der Kernwert dieser Umgebung liegt in ihrer Fähigkeit, Wärme von Oxidation zu entkoppeln. Sie bietet die strenge atmosphärische Kontrolle, die für die Synthese von hochreinen Nichtoxidkeramiken – wie Karbiden und Nitriden – erforderlich ist, und stellt sicher, dass das Endmaterial eine präzise chemische Zusammensetzung und eine hohe strukturelle Dichte beibehält.

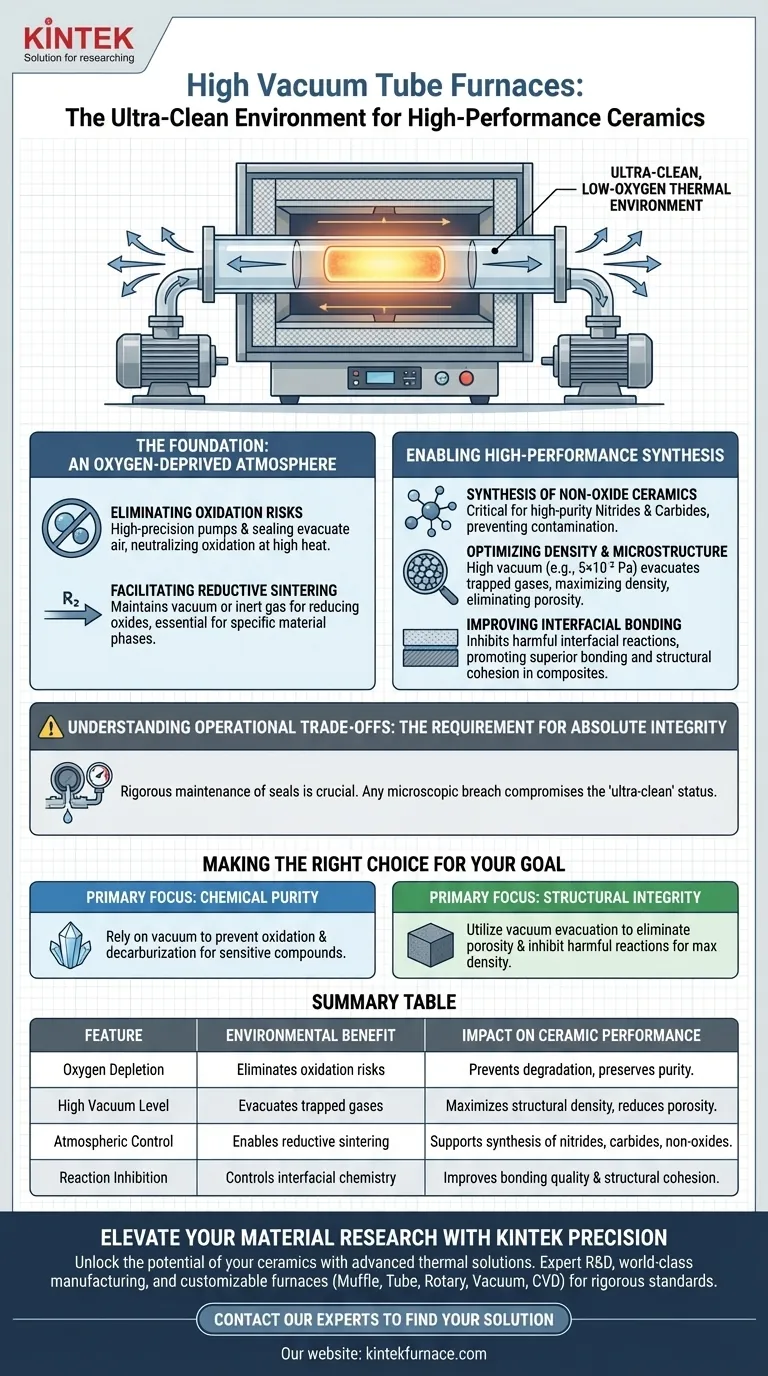

Die Grundlage: Eine sauerstoffarme Atmosphäre

Beseitigung von Oxidationsrisiken

Die Hauptfunktion eines Hochvakuumrohr-Ofens besteht darin, einen Raum mit extrem geringem Sauerstoffgehalt zu schaffen.

Hochpräzise Vakuumpumpen und fortschrittliche Dichtungsmechanismen evakuieren gemeinsam die atmosphärische Luft. Dies verhindert, dass Sauerstoff bei hohen Temperaturen mit empfindlichen Rohmaterialien interagiert, und neutralisiert effektiv das Oxidationsrisiko, das andernfalls die Materialeigenschaften verschlechtern würde.

Ermöglichung reduktiver Sinterprozesse

Über den einfachen Schutz hinaus unterstützt diese Umgebung aktiv reduktive Sinterprozesse.

Durch die Aufrechterhaltung eines Vakuums oder die Einleitung kontrollierter Inertgase ermöglicht der Ofen chemische Reaktionen, die Oxide reduzieren, anstatt sie zu erzeugen. Dies ist eine Voraussetzung für das Erreichen spezifischer Materialphasen, die in einer sauerstoffreichen Umgebung nicht existieren können.

Ermöglichung der Hochleistungssynthese

Synthese von Nichtoxidkeramiken

Die Vakuumumgebung ist entscheidend für die Herstellung von hochreinem Nitrid und Karbid.

Diese Materialien sind sehr empfindlich gegenüber Verunreinigungen, die in normaler Luft vorhanden sind. Der Ofen stellt sicher, dass die chemische Zusammensetzung präzise bleibt, was eine erfolgreiche Synthese dieser fortschrittlichen Keramikverbindungen ohne Kontamination ermöglicht.

Optimierung von Dichte und Mikrostruktur

Ein hohes Vakuum (z. B. 5 × 10⁻² Pa) managt nicht nur die Chemie, sondern verbessert auch die physikalische Struktur des Materials.

Das Vakuum evakuiert effektiv eingeschlossene Gase aus den Zwischenräumen von Pulvermaterialien. Die Entfernung dieser Gase ist entscheidend für die Maximierung der Materialdichte, da eingeschlossene Gasblasen zu Porosität und struktureller Schwäche im Endprodukt führen können.

Verbesserung der Grenzflächenbindung

Bei Verbundwerkstoffen ist die Grenzfläche zwischen verschiedenen Komponenten oft die Schwachstelle.

Die Vakuumatmosphäre hilft, die Bildung von schädlichen Grenzflächenreaktionsprodukten, wie z. B. überschüssigem Aluminiumkarbid in bestimmten Legierungsmatrizen, zu hemmen. Durch die Kontrolle dieser Reaktionen fördert der Ofen eine überlegene Qualität der Grenzflächenbindung, was zu einem stärkeren, kohäsiveren Material führt.

Verständnis der betrieblichen Kompromisse

Die Anforderung an absolute Integrität

Die Vorteile einer Hochvakuumumgebung hängen vollständig von der Integrität der Dichtungskonstruktionen ab.

Jeder Bruch oder jedes Leck, egal wie mikroskopisch klein, beeinträchtigt den "ultrareinen" Status der Kammer. Dies erfordert eine strenge Wartung der Dichtungen und eine ständige Überwachung der Vakuumwerte, um eine unbeabsichtigte Kontamination (Oxidation oder Entkohlung) während des Heizzyklus zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Hochvakuumrohr-Ofens zu maximieren, stimmen Sie die Umgebungsfähigkeiten auf Ihre spezifischen Verarbeitungsziele ab:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Verlassen Sie sich auf die Fähigkeit des Vakuums, Oxidation und Entkohlung zu verhindern, um empfindliche Verbindungen wie Nitride und Karbide zu synthetisieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Nutzen Sie die Gasabsaugungsfähigkeiten des Vakuums, um Porosität zu beseitigen und schädliche Grenzflächenreaktionen für maximale Dichte zu hemmen.

Die Beherrschung dieser Umgebung ist der Schlüssel zur Umstellung von Standardkeramikverarbeitung auf Hochleistungsmaterialtechnik.

Zusammenfassungstabelle:

| Merkmal | Umweltvorteil | Auswirkung auf die Keramikperformance |

|---|---|---|

| Sauerstoffverarmung | Beseitigt Oxidationsrisiken | Verhindert Zersetzung und bewahrt chemische Reinheit |

| Hohes Vakuum | Evakuiert eingeschlossene Gase | Maximiert strukturelle Dichte und reduziert Porosität |

| Atmosphärenkontrolle | Ermöglicht reduktives Sintern | Unterstützt die Synthese von Nitriden, Karbiden und Nichtoxiden |

| Reaktionshemmung | Kontrolliert Grenzflächenchemie | Verbessert Bindungsqualität und strukturelle Kohäsion |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Hochleistungskeramik mit KINTEKs fortschrittlichen thermischen Lösungen. Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die strengsten experimentellen Standards entwickelt wurden.

Ob Sie eine ultrareine Atmosphärenkontrolle oder spezialisierte Hochtemperatursinterung benötigen, unsere Öfen sind vollständig anpassbar, um Ihren einzigartigen Laboranforderungen gerecht zu werden. Sichern Sie noch heute die Reinheit, Dichte und Integrität Ihrer Materialien.

Kontaktieren Sie unsere Experten, um Ihre Lösung zu finden

Visuelle Anleitung

Referenzen

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Vorteile von Induktionsheizrohröfen? Entfesseln Sie Geschwindigkeit, Präzision und Effizienz

- Welche Abmessungen und Temperaturbereiche bieten Einzonen-Rohröfen (horizontal)? Entdecken Sie Schlüsselspezifikationen für Ihr Labor

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor

- Welche Vorteile bietet ein vertikaler Rohr-Wirbelschichtofen in Bezug auf den Betrieb? Nutzen Sie überlegene Wärmeübertragung und Gleichmäßigkeit

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Wie ermöglicht ein Hochtemperatur-Rohröfen die endgültige Keramisierung von EG/LTO-Verbundwerkstoffen? Experten-Einblicke

- Wie beeinflusst das Temperaturkontrollprogramm eines Röhrenofens die Bildung von NiSSe-Nanokristallen? Optimieren Sie Ihre Synthese

- Welche Rolle spielen Gleitschienen und Hebegriffe bei Spaltrohröfen? Erhöhung der Sicherheit und Präzision in CVD-Systemen