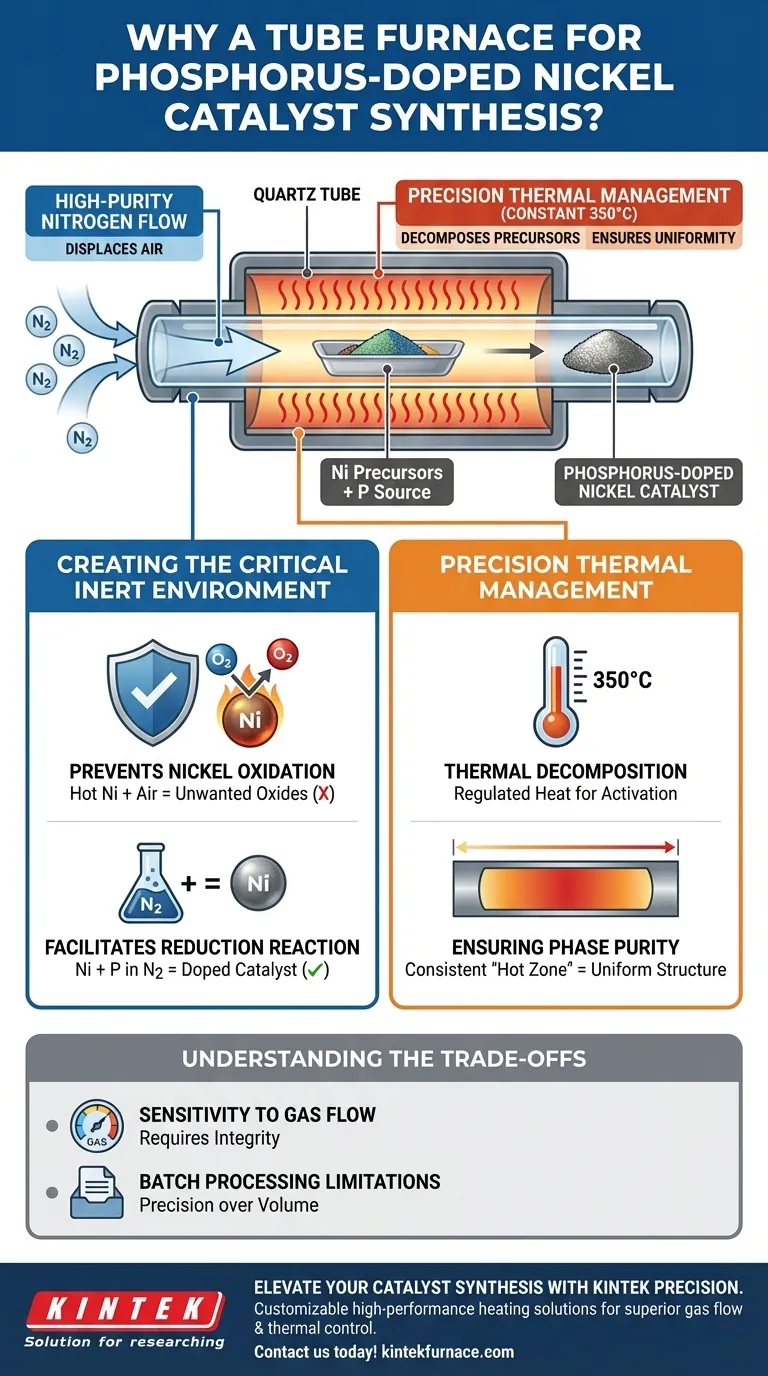

Der Rohröfen dient als Isolierkammer mit doppeltem Zweck, die für die Synthese von phosphor-dotierten Nickelkatalysatoren unerlässlich ist. Er liefert die spezifische thermische Energie, die zur Zersetzung von Vorläufergemischen erforderlich ist – typischerweise bei einer konstanten Temperatur von etwa 350 °C – und umhüllt gleichzeitig die Reaktion mit hochreinem Stickstoff. Diese Isolierung ist zwingend erforderlich, da die Exposition von heißem Nickel gegenüber Umgebungsluft sofort zu Oxidation führen würde, was die katalytischen Eigenschaften ruiniert; der Ofen ermöglicht eine präzise Reduktionsreaktion in einer sauerstofffreien Umgebung.

Die Kernfunktion des Rohröfens in diesem Prozess besteht darin, die thermische Aktivierung von der chemischen Oxidation zu entkoppeln. Durch die Aufrechterhaltung einer stickstoffreichen, sauerstoffarmen Atmosphäre zwingt er Phosphor und Nickel zu einer spezifischen Dotierungsreaktion, die hochreines Metall und keine Metalloxide erzeugt.

Schaffung der kritischen inerten Umgebung

Verhinderung der Nickeloxidation

Die Hauptgefahr bei der Synthese von Metallkatalysatoren ist die Anwesenheit von Sauerstoff während der Heizphase.

Wenn Nickelvorläufer in normaler Luft auf 350 °C erhitzt werden, reagieren sie schnell mit Sauerstoff und bilden unerwünschte Oxide.

Der Rohröfen ermöglicht es Ihnen, die Reaktionszone kontinuierlich mit hochreinem Stickstoff zu spülen, die Luft zu verdrängen und sicherzustellen, dass das Nickel während des gesamten Prozesses in seinem metallischen Zustand verbleibt.

Ermöglichung der Reduktionsreaktion

Die Synthese erfordert eine chemische Reduktion, bei der die Phosphorquelle die Nickelstruktur modifiziert.

Dieser Dotierungsprozess beruht auf einem stabilen, inerten Hintergrund, um korrekt abzulaufen.

Durch die Eliminierung konkurrierender Reaktionen (wie Verbrennung oder Oxidation) stellt die Stickstoffatmosphäre sicher, dass die chemische Wechselwirkung ausschließlich zwischen dem Phosphor und dem Nickel stattfindet.

Präzises Wärmemanagement

Thermische Zersetzung von Vorläufern

Die Synthese beruht auf der Zersetzung einer spezifischen Mischung von Rohstoffen, um die aktiven Elemente freizusetzen.

Der Rohröfen liefert die konstante, geregelte Wärme, die zur effektiven Zersetzung dieser Vorläufer erforderlich ist.

Typischerweise bei 350 °C gehalten, liefert diese thermische Umgebung die Aktivierungsenergie, die zur Einleitung der Zersetzung erforderlich ist, ohne das Material zu überhitzen.

Gewährleistung der Phasenreinheit

Die Erzielung eines hochwertigen Katalysators erfordert eine Gleichmäßigkeit über die gesamte Materialprobe.

Rohröfen sind so konzipiert, dass sie eine konsistente "Heißzone" erzeugen, in der die Temperatur gleichmäßig ist.

Diese Gleichmäßigkeit stellt sicher, dass die Kristallstruktur des phosphor-dotierten Nickels konsistent ist, was zu hoher Phasenreinheit und vorhersehbarer katalytischer Leistung führt.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Gasfluss

Die Wirksamkeit des Rohröfens hängt vollständig von der Integrität des Stickstoffflusses ab.

Wenn der Gasfluss unterbrochen wird oder die Dichtungen undicht sind, geht die Schutzatmosphäre sofort verloren.

Selbst eine kurzzeitige Sauerstoffexposition bei diesen Temperaturen kann den Katalysator irreversibel schädigen und einen Reduktionsprozess in ein Oxidationsversagen verwandeln.

Grenzen der Batch-Verarbeitung

Rohröfen sind im Allgemeinen für die Batch- oder semi-kontinuierliche Verarbeitung und nicht für hohen Durchsatz ausgelegt.

Obwohl sie für präzise Kontrolle und Forschung hervorragend geeignet sind, können sie zu einem Engpass werden, wenn Sie versuchen, die Produktion erheblich zu skalieren.

Sie müssen den Bedarf an hoher Reinheit und Kontrolle gegen das begrenzte Volumen des Materials abwägen, das ein Rohr gleichzeitig verarbeiten kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer phosphor-dotierten Nickelkatalysatoren zu maximieren, berücksichtigen Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Integrität Ihres Gasversorgungssystems, um sicherzustellen, dass die Stickstoffatmosphäre während des gesamten 350 °C Heizzyklus vollständig sauerstoffarm bleibt.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Konzentrieren Sie sich auf die Stabilität des Temperaturreglers des Ofens, um sicherzustellen, dass die thermische Zersetzung der Vorläufer über die gesamte Probencharge hinweg gleichmäßig erfolgt.

Der Rohröfen ist ein Präzisionswerkzeug, das einen volatilen thermischen Prozess in eine kontrollierte chemische Synthese verwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Katalysatorsynthese | Auswirkung auf das Endprodukt |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Sauerstoff durch hochreinen Stickstoff | Verhindert Nickeloxidation & gewährleistet metallische Reinheit |

| Wärmemanagement | Konstante Wärme (typischerweise 350 °C) | Ermöglicht präzise Vorläuferzersetzung |

| Kontrollierte Umgebung | Entkoppelt thermische Aktivierung von Oxidation | Gewährleistet spezifische Phosphordotierungsreaktionen |

| Gleichmäßigkeit der Heißzone | Konstante Temperatur über die Probe | Hohe Phasenreinheit und strukturelle Konsistenz |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK-Präzision

Schöpfen Sie das volle Potenzial Ihrer phosphor-dotierten Nickelkatalysatoren mit Hochleistungs-Heizlösungen aus. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK hochwertige Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen. Ob Sie überlegene Gasflussintegrität für inerte Atmosphären oder präzise thermische Kontrolle für die Vorläuferzersetzung benötigen, unsere Labor-Hochtemperaturöfen bieten die Zuverlässigkeit, die Sie benötigen.

Bereit, Ihre chemischen Prozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Chenyun Zhang, Jiahao Wang. Preparation of P‐Doped Ni Catalyst Using Deep Eutectic Solvents and Its Excellent Hydrogen Evolution Performance in Water Splitting. DOI: 10.1002/open.202500023

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Höchsttemperatur eines Rohrofens? Verständnis der 1700°C-Grenze und der Schlüsselkomponenten

- Wie schaltet man einen Mehrzonen-Rohrofen ein und bedient ihn? Präzise Wärmesteuerung für Ihr Labor

- Wie benutzt man einen Rohrofen? Meistern Sie die präzise Temperaturregelung für Ihr Labor

- Warum wird eine röhrenförmige Schutzgasatmosphäre für LMTOF1244 bevorzugt? Gewährleistung präziser chemischer Stöchiometrie

- Was ist der spezifische Zweck der Neigung eines Röhrenwiderstandsofens während der Synthese? Maximierung von Ausbeute und Kristallqualität

- Welche Wartung ist für einen Vakuumröhrenofen erforderlich? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Labor

- Wie wird ein Röhrenofen zur Konstruktion von DTB-Stellen für Co/Co0.85Se@NC genutzt? Beherrschen der Phasenentwicklung

- Welche Rolle spielt ein hochpräziser Vertikalrohr-Ofen bei der Nickelerzschmelze? Beherrschen Sie die industrielle Schmelzsimulation