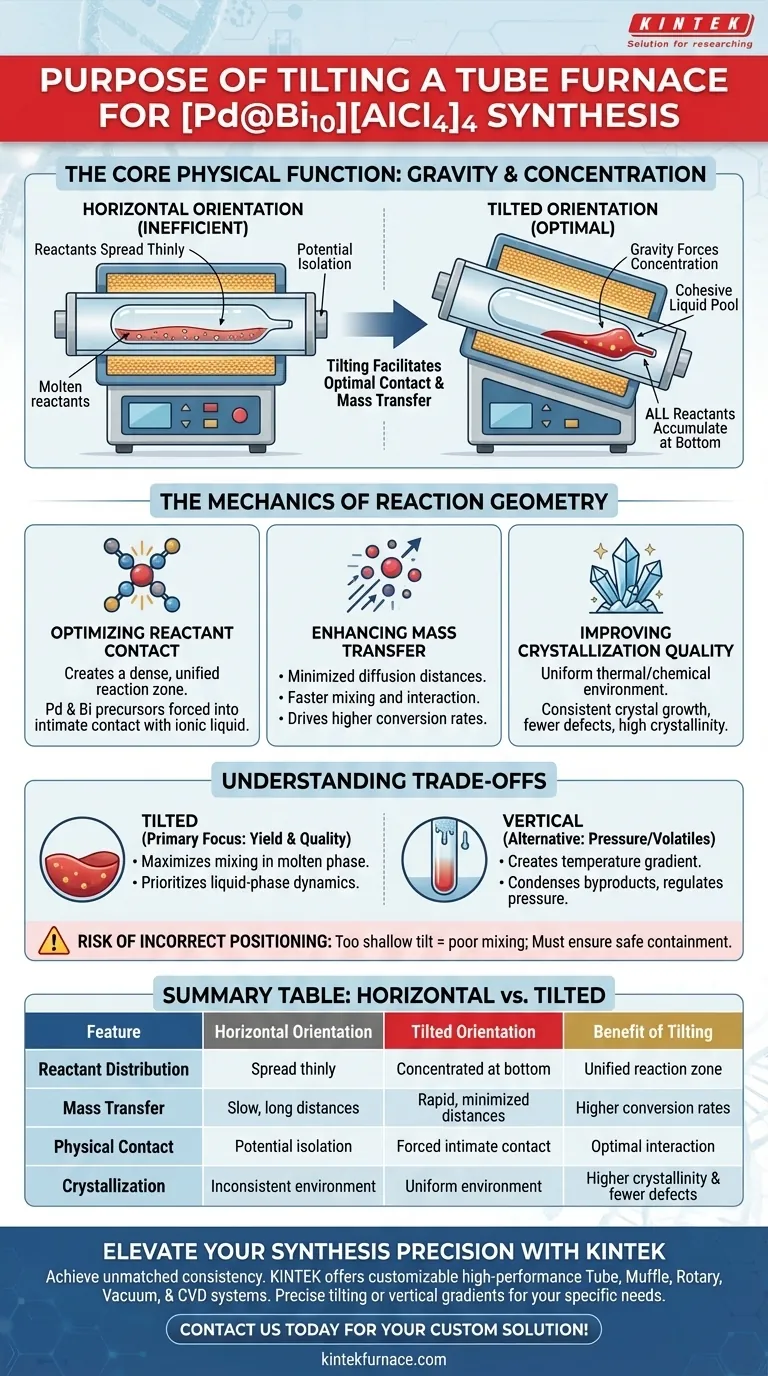

Das Kippen des Röhrenwiderstandsofens erfüllt eine entscheidende physikalische Funktion: Es nutzt die Schwerkraft, um alle Reaktanten – insbesondere PdCl2, Bi, BiCl3 und ionische Flüssigkeitsvorläufer – am Boden der Ampulle zu sammeln, sobald sie einen geschmolzenen Zustand erreichen. Diese Konzentration des Materials verhindert, dass sich die Reaktanten dünn über die Länge des Rohres verteilen, und stellt sicher, dass sie in einem zusammenhängenden Flüssigkeitspool verbleiben.

Durch das Sammeln der geschmolzenen Reaktanten in einem einzigen, konzentrierten Volumen erleichtert die Neigung den optimalen physikalischen Kontakt und Stofftransport innerhalb der ionischen Flüssigkeit. Dies führt direkt zu höheren Umwandlungsraten und einer überlegenen Kristallqualitätsbildung im endgültigen Clusterprodukt.

Die Mechanik der Reaktionsgeometrie

Optimierung des Reaktantenkontakts

Bei der Synthese von [Pd@Bi10][AlCl4]4-Clustern ist die Reaktionsumgebung mehrphasig, wobei sich Feststoffe in eine geschmolzene ionische Flüssigkeit umwandeln.

Wenn der Ofen perfekt horizontal wäre, würden sich die verflüssigten Reaktanten über die Bodenfläche der Ampulle verteilen.

Dies vergrößert die Oberfläche, reduziert aber drastisch die Tiefe der Flüssigkeit, wodurch die Reaktanten möglicherweise voneinander isoliert werden.

Durch eine leichte Neigung stellen Sie sicher, dass alle Komponenten zum tiefsten Punkt der Ampulle gleiten.

Dies schafft eine dichte, einheitliche Reaktionszone, in der die Palladium- und Bismutvorläufer in engen Kontakt mit dem ionischen Flüssigkeitssolvens gezwungen werden.

Verbesserung des Stofftransports

Die chemische Synthese in ionischen Flüssigkeiten beruht stark auf dem Stofftransport – der Bewegung von Molekülen innerhalb der Flüssigkeit, um miteinander zu reagieren.

Wenn die Reaktanten aufgrund der Neigung am Boden gesammelt werden, werden die Diffusionswege zwischen den reagierenden Spezies minimiert.

Diese Nähe ermöglicht eine effizientere Mischung und Wechselwirkung im Vergleich zu einem dünnen, länglichen Flüssigkeitsfilm.

Folglich verläuft die Reaktion energischer, was zu einer höheren Umwandlungsrate der Rohmaterialien in den gewünschten Cluster führt.

Verbesserung der Kristallqualitätsbildung

Die Bildung hochwertiger Kristalle erfordert eine stabile und gleichmäßige Umgebung, in der die Keimbildung ohne Unterbrechung erfolgen kann.

Eine gesammelte Reaktionsmischung schafft eine einheitliche thermische und chemische Umgebung.

Diese Homogenität stellt sicher, dass das Kristallwachstum konsistent ist, Defekte reduziert und die Bildung von einphasigen Produkten mit hoher Kristallinität fördert.

Verständnis der Kompromisse

Neigung vs. vertikale Ausrichtung

Während die Neigung ideal für die Mischung von geschmolzenen Phasen ist, ist es wichtig zu verstehen, wie sie sich von anderen Konfigurationen unterscheidet, die in der Hochtemperatursynthese diskutiert werden.

Eine vertikale Ausrichtung wird oft verwendet, um einen deutlichen Temperaturgradienten zu erzeugen.

In vertikalen Anordnungen wird die Oberseite des Rohres kühl gehalten, damit flüchtige Nebenprodukte kondensieren können, wodurch der Innendruck effektiv reguliert und Explosionen verhindert werden.

Das Risiko einer falschen Positionierung

Die geneigte Konfiguration priorisiert die Dynamik der Flüssigphasenreaktion gegenüber dem Gasphasenkondensationsmanagement, das in vertikalen Anordnungen gefunden wird.

Wenn die Neigung jedoch zu gering ist, riskieren Sie das "horizontale Problem" der schlechten Mischung.

Umgekehrt muss die Neigung immer noch die sichere Aufnahme der Schmelze ermöglichen, ohne die strukturelle Integrität der Ampulle oder die Heizgleichmäßigkeit des Ofens zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von [Pd@Bi10][AlCl4]4-Clustern zu gewährleisten, müssen Sie Ihre Ofenkonfiguration auf Ihre spezifischen Prozessanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Ausbeute und Kristallqualität liegt: Sorgen Sie für eine leichte Neigung, um die geschmolzene ionische Flüssigkeit und die Vorläufer am Boden der Ampulle zu konzentrieren, was eine gründliche Mischung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle von hohem Innendruck oder flüchtigen Stoffen liegt: Berücksichtigen Sie, wie eine vertikale Ausrichtung (oder eine deutliche Kaltzone in Ihrer geneigten Anordnung) dazu beitragen kann, Nebenprodukte zu kondensieren und den Druck zu regulieren.

Letztendlich ist die Neigung eine einfache, aber entscheidende geometrische Optimierung, die eine dispergierte Mischung in ein hochreaktives, zusammenhängendes System verwandelt.

Zusammenfassungstabelle:

| Merkmal | Horizontale Ausrichtung | Geneigte Ausrichtung | Vorteil der Neigung |

|---|---|---|---|

| Verteilung der Reaktanten | Dünn entlang der Rohrlänge verteilt | Am Ampullenboden konzentriert | Gewährleistet eine dichte, einheitliche Reaktionszone |

| Stofftransport | Langsam (lange Diffusionswege) | Schnell (minimierte Wege) | Führt zu höheren Umwandlungsraten |

| Physikalischer Kontakt | Potenzielle Isolierung von Vorläufern | Erzwungener enger Kontakt | Optimale Wechselwirkung in ionischer Flüssigkeit |

| Kristallisation | Inkonsistente thermische Umgebung | Einheitliche thermische/chemische Umgebung | Höhere Kristallinität & weniger Defekte |

Steigern Sie die Präzision Ihrer Synthese mit KINTEK

Erzielen Sie unübertroffene Konsistenz in Ihrer chemischen Forschung. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Röhren-, Muffel-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihren spezifischen Geometrie- und Temperaturanforderungen gerecht zu werden. Egal, ob Sie präzise Neigungsmechanismen für die Cluster-Synthese oder vertikale Gradienten für das Management flüchtiger Stoffe benötigen, unsere Labor-Hochtemperaturöfen bieten die thermische Stabilität, die Ihre Arbeit erfordert.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum ist ein Röhrenwiderstandsofen mit Argon für TiO2 und Nickel-Schaum notwendig? Schutz des Substrats und der Leitfähigkeit

- Warum ist ein Röhrenreduktionsofen für sub-stöchiometrisches Uranoxid notwendig? Präzisions-Chemikalienreduktionsleitfaden

- Was sind die Hauptbestandteile eines 70-mm-Rohrofen? Entdecken Sie die wichtigsten Teile für eine präzise thermische Verarbeitung

- Was ist ein Rohrofen und welche Anwendungen hat er? Präzisionserhitzung für fortgeschrittene Materialien freischalten

- Warum wird für die Herstellung von nicht-enzymatischen Glukosesensor-Elektroden ein Hochtemperatur-Rohröfen benötigt?

- Warum wird für Ti3AlC2 ein industrieller Röhrenofen mit Argongasfluss benötigt? Leitfaden für Experten zum Sintern

- Was ist der Zweck der Einleitung von hochreinem Stickstoff in einen Rohrofen? Optimierung der Knochenpyrolyse und des Biokohleertrags

- Was sind die Vorteile von Widerstandsheizungsrohröfen? Präzision, Erschwinglichkeit und Vielseitigkeit