Im Kern ist ein Rohrofen ein Hochtemperatur-Wärmebehandlungsgerät, das für außergewöhnliche Präzision ausgelegt ist. Er besteht aus einer zylindrischen Kammer, die typischerweise aus Keramik gefertigt ist, und ist von Heizelementen umgeben, die eine hochgradig gleichmäßige und stabile thermische Umgebung für die darin platzierte Probe gewährleisten. Dieses Design ist grundlegend für seinen Einsatz in der fortgeschrittenen Forschung und spezialisierten industriellen Anwendungen.

Ein Rohrofen ist nicht nur ein Hochtemperaturofen; er ist ein Präzisionsinstrument zur Manipulation von Materialien auf atomarer und molekularer Ebene. Sein primärer Wert liegt in der Bereitstellung einer perfekt gleichmäßigen und hochkontrollierten Heizumgebung, oft mit einer spezifischen Gasatmosphäre oder einem Vakuum, die mit anderen Methoden nicht zu erreichen ist.

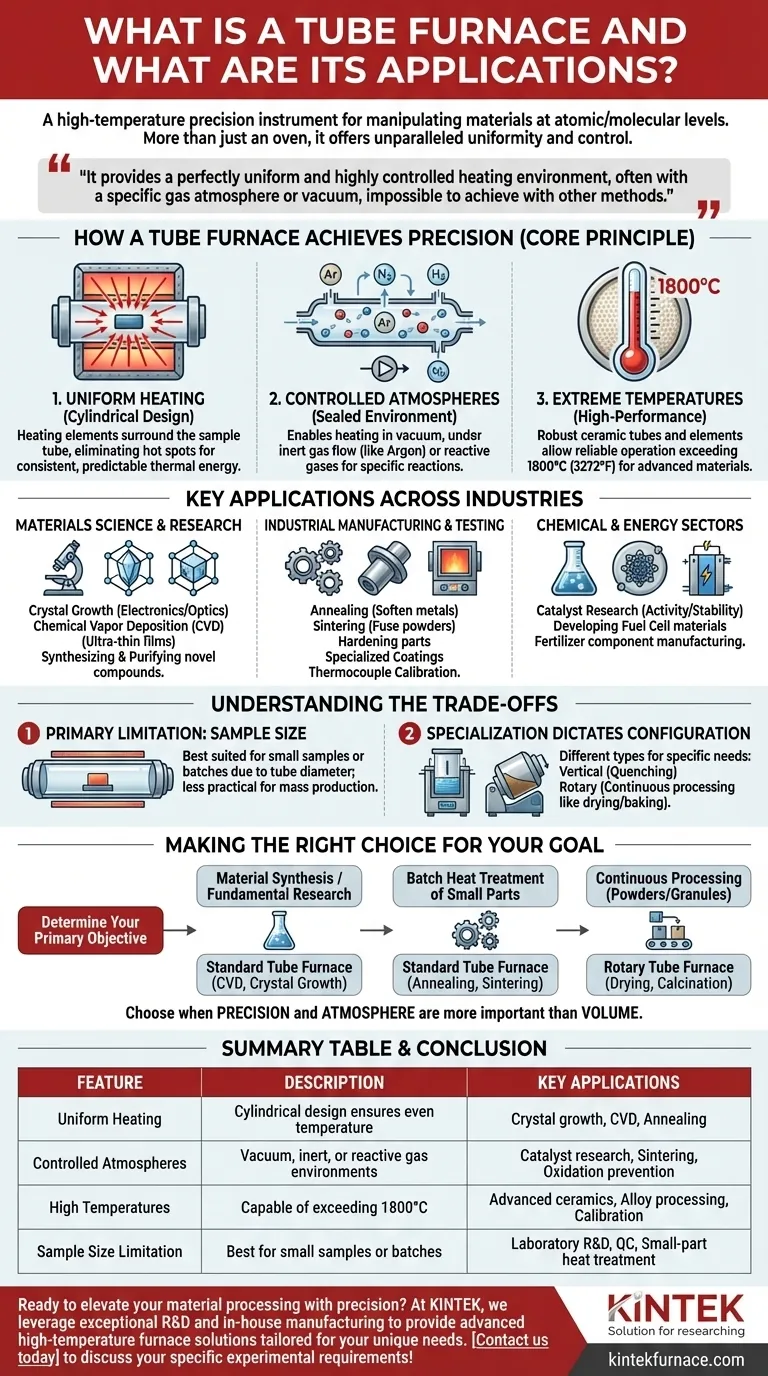

Das Kernprinzip: Wie ein Rohrofen Präzision erreicht

Die Effektivität eines Rohrofens beruht auf seinem einfachen, aber leistungsstarken Design, das drei Schlüsselvariablen beherrscht: Temperaturgleichmäßigkeit, atmosphärische Bedingungen und hohe Hitze.

Das zylindrische Design für gleichmäßiges Erhitzen

Der Ofen ist um ein zentrales Rohr herum gebaut, das die Probe aufnimmt. Heizelemente umgeben dieses Rohr und strahlen Wärme aus allen Richtungen nach innen ab.

Diese zylindrische Konfiguration garantiert, dass die Probe eine außergewöhnlich gleichmäßige und konsistente Menge an thermischer Energie erhält, Hot Spots eliminiert und vorhersehbare Ergebnisse gewährleistet.

Erreichen kontrollierter Atmosphären

Das geschlossene Rohr lässt sich leicht abdichten, sodass die Bediener die interne Umgebung vollständig kontrollieren können. Dies ist eine entscheidende Funktion für viele fortgeschrittene Prozesse.

Es ermöglicht das Erhitzen in einem Vakuum, unter einem Strom von Inertgas wie Argon zur Verhinderung von Oxidation oder mit spezifischen reaktiven Gasen, die für bestimmte chemische Reaktionen erforderlich sind.

Extremtemperaturen erreichen

Konstruiert mit robusten Keramikrohren und Hochleistungsheizelementen sind Rohröfen für den Betrieb bei sehr hohen Temperaturen ausgelegt.

Viele Modelle können zuverlässig 1800 °C (3272 °F) überschreiten, was sie für die Verarbeitung von fortschrittlichen Keramiken, Legierungen und anderen hochschmelzenden Materialien geeignet macht.

Schlüsselanwendungen in verschiedenen Branchen

Die einzigartigen Fähigkeiten eines Rohrofens machen ihn zu einem unverzichtbaren Werkzeug in Bereichen, in denen Materialeigenschaften von größter Bedeutung sind.

In der Materialwissenschaft und Forschung

Laboratorien verlassen sich bei Grundlagenforschung und -entwicklung auf Rohröfen. Übliche Anwendungen umfassen das Kristallwachstum, die Herstellung hochreiner Einkristalle für Elektronik und Optik.

Sie sind auch unerlässlich für die chemische Gasphasenabscheidung (CVD) zur Erzeugung ultradünner Schichten auf Substraten sowie für die Synthese und Reinigung neuartiger anorganischer oder organischer Verbindungen.

In der industriellen Fertigung und Prüfung

In industriellen Umgebungen werden Rohröfen für die präzise Wärmebehandlung kleiner, hochwertiger Komponenten eingesetzt.

Dazu gehören Prozesse wie Glühen zur Erweichung von Metallen, Sintern zur Verschmelzung pulverförmiger Materialien zu einer festen Masse, das Härten von Teilen und das Aufbringen spezialisierter Beschichtungen. Sie werden auch für die kritische Aufgabe der Thermoelementkalibrierung verwendet.

Im Chemie- und Energiesektor

Die Fähigkeit, sowohl Temperatur als auch Atmosphäre zu kontrollieren, ist entscheidend für chemische Innovationen. Rohröfen werden für die Katalysatorforschung eingesetzt, um die Aktivität und Stabilität neuer katalytischer Materialien zu bewerten.

Sie spielen auch eine Rolle bei der Entwicklung von Energietechnologien der nächsten Generation, wie z.B. der Prüfung von Materialien für Brennstoffzellen oder der Herstellung wichtiger Komponenten für Düngemittel.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Rohrofen ein Spezialwerkzeug mit spezifischen Einschränkungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die primäre Einschränkung: Probengröße

Konstruktionsbedingt eignen sich Rohröfen am besten für die Verarbeitung kleiner Proben oder kleiner Chargen von Komponenten. Der Rohrdurchmesser begrenzt naturgemäß die physikalische Größe des Werkstücks.

Dies macht sie ideal für Experimente im Labormaßstab, Qualitätskontrolle und F&E, aber weniger praktisch für die Massenproduktion großer Artikel.

Spezialisierung diktiert die Konfiguration

Nicht alle Rohröfen sind gleich. Ein vertikaler Rohrofen wird beispielsweise oft für Abschreckversuche verwendet, bei denen eine Probe in eine Flüssigkeit fallen gelassen werden muss.

Ein Drehrohrofen wälzt das Material während des Erhitzens um, wodurch er sich für kontinuierliche Prozesse wie das Trocknen oder Brennen von Pulvern eignet, wie es bei der Düngemittelherstellung der Fall ist. Die Wahl der falschen Konfiguration führt zu schlechten Ergebnissen.

Kosten und betriebliche Komplexität

Die Präzision und Hochtemperaturfähigkeiten eines Rohrofens haben ihren Preis. Es handelt sich um anspruchsvolle Instrumente, deren korrekter Betrieb Kenntnisse erfordert, insbesondere beim Management von Vakuumsystemen oder reaktiven Gasflüssen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Rohrofen die richtige Lösung ist, sollten Sie Ihr primäres Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese oder der Grundlagenforschung liegt: Die unübertroffene Kontrolle über Temperatur und Atmosphäre eines Standard-Rohrofens ist für Prozesse wie CVD, Kristallwachstum und die Herstellung neuartiger Verbindungen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Chargenwärmebehandlung kleiner Teile liegt: Seine gleichmäßige Erwärmung ist perfekt für kritische Prozesse wie Glühen, Sintern oder Härten hochwertiger Komponenten, bei denen Konsistenz unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Verarbeitung von Pulvern oder Granulaten liegt: Ein Drehrohrofen wurde speziell für Anwendungen wie Trocknen oder Kalzinieren entwickelt, bei denen das Umwälzen sicherstellt, dass jedes Partikel gleichmäßig behandelt wird.

Letztendlich ist ein Rohrofen die definitive Wahl, wenn Präzisionsheizung und atmosphärische Kontrolle wichtiger sind als das Probenvolumen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Schlüsselanwendungen |

|---|---|---|

| Gleichmäßige Erwärmung | Zylindrisches Design sorgt für gleichmäßige Temperaturverteilung | Kristallwachstum, CVD, Glühen |

| Kontrollierte Atmosphären | Vakuum-, Inertgas- oder reaktive Gasumgebungen | Katalysatorforschung, Sintern, Oxidationsschutz |

| Hohe Temperaturen | Kann 1800 °C für anspruchsvolle Materialien überschreiten | Fortschrittliche Keramiken, Legierungsverarbeitung, Thermoelementkalibrierung |

| Einschränkung der Probengröße | Am besten für kleine Proben oder Chargen aufgrund des Rohrdurchmessers | Labor-F&E, Qualitätskontrolle, Wärmebehandlung von Kleinteilen |

Bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme, alle unterstützt durch starke tiefe Anpassungsmöglichkeiten. Egal, ob Sie in der Materialwissenschaft, industriellen Fertigung oder Energieforschung tätig sind, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre spezifischen experimentellen Anforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten