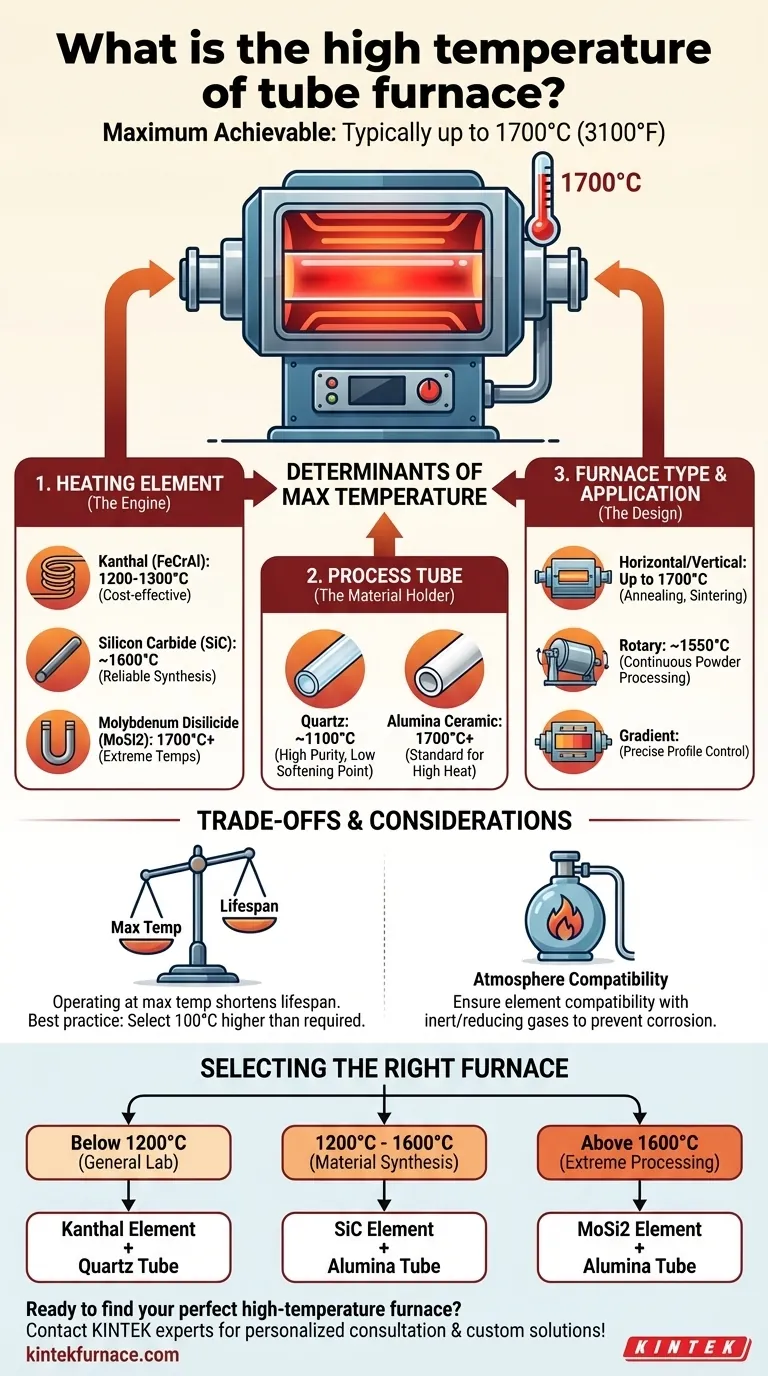

Bei einem Hochtemperatur-Rohrofen liegt die maximal erreichbare Temperatur typischerweise bei 1700°C (3100°F). Dieser Wert ist jedoch nicht universell, da die spezifische Grenze stark von der Konstruktion des Ofens, den Heizelementen und dem Material des Prozessrohrs selbst abhängt. Andere Modelle sind je nach ihrem Verwendungszweck häufig für Maximaltemperaturen von 1550°C oder 1600°C ausgelegt.

Die maximale Temperatur eines Ofens ist nicht nur eine einzelne Spezifikation; sie ist das Ergebnis eines konstruierten Systems. Die eigentliche Frage lautet nicht „Wie heiß kann er werden?“, sondern „Welche Komponenten ermöglichen diese Temperatur, und sind sie für meinen Prozess geeignet?“

Was bestimmt die maximale Temperatur eines Rohrofens?

Die Endtemperatur eines Rohrofens ist ein Gleichgewicht zwischen drei kritischen Komponenten: den Heizelementen, dem Prozessrohr und der Gesamtkonstruktion.

Die Rolle des Heizelements

Der Motor des Ofens ist sein Heizelement, und verschiedene Materialien haben unterschiedliche thermische Grenzen.

- Kanthal (FeCrAl) Elemente sind üblich und kostengünstig, erreichen aber typischerweise maximal etwa 1200–1300°C.

- Siliziumkarbid (SiC) Elemente sind eine Stufe höher und erreichen zuverlässig Temperaturen bis zu 1600°C, was sie für viele Hochtemperatursyntheseanwendungen geeignet macht.

- Molybdändisilizid (MoSi2) Elemente werden für die höchsten Temperaturbereiche eingesetzt und können bei 1700°C kontinuierlich betrieben werden und in einigen Konstruktionen sogar 1800°C erreichen.

Die Bedeutung des Prozessrohrs

Das erhitzte Material wird in ein Rohr eingebracht, das den extremen Temperaturen und der gewünschten Atmosphäre standhalten muss.

- Quarzrohre sind ausgezeichnet für Reinheit und das Erzeugen eines Vakuums, haben aber einen relativ niedrigen Erweichungspunkt, was ihre Verwendung auf etwa 1100°C begrenzt.

- Aluminiumoxid-Keramikrohre sind der Standard für Hochtemperaturanwendungen. Hochreines Aluminiumoxid kann Temperaturen von 1700°C oder mehr standhalten und ist somit die Standardwahl für Öfen mit SiC- oder MoSi2-Elementen.

Ofentyp und Anwendung

Die physikalische Bauweise des Ofens ist auf spezifische Prozesse zugeschnitten, was sich ebenfalls auf seinen Temperaturbereich auswirkt.

Wie in den Standard-Spezifikationen angegeben, ist ein horizontaler oder vertikaler Rohrofen oft für maximale Hitze ausgelegt und erreicht 1600°C bis 1700°C für Prozesse wie Tempern oder Sintern.

Im Gegensatz dazu kann ein Rotationsrohrofen, der für die kontinuierliche Verarbeitung und Mischung von Pulvern konzipiert ist, aufgrund seiner mechanischen Komplexität eine etwas niedrigere Maximaltemperatur (z. B. 1550°C) aufweisen.

Ein Gradientenrohrofen, der ein präzises Temperaturprofil entlang seiner Länge erzeugt, wird ebenfalls für einen bestimmten Zweck gebaut, bei dem die Kontrolle möglicherweise Vorrang vor der absoluten Maximalhitze hat.

Verständnis der Kompromisse und Einschränkungen

Die Auswahl eines Ofens allein anhand seiner maximalen Temperatur kann zu betrieblichen Herausforderungen und vorzeitigem Ausfall führen.

Temperatur vs. Lebensdauer

Der Betrieb eines Ofens über längere Zeit bei seiner absolut maximalen Nennbetriebstemperatur verkürzt die Lebensdauer der Heizelemente und des Prozessrohrs drastisch. Für eine lange Lebensdauer ist es ratsam, einen Ofen mit einer maximalen Temperatur zu wählen, die mindestens 100°C über Ihrer erforderlichen Betriebstemperatur liegt.

Atmosphärenkompatibilität

Die Art des Gases, das im Rohr verwendet wird (z. B. inertes Argon, reduzierender Wasserstoff), kann bei hohen Temperaturen mit den Heizelementen reagieren. Sie müssen sicherstellen, dass Ihre gewählten Heizelemente mit Ihrer Prozessatmosphäre kompatibel sind, um Korrosion und Ausfälle zu verhindern. Deshalb werden viele Öfen für inerte oder reduzierende Atmosphären spezifiziert.

Abgrenzung zu anderen Ofentypen

Es ist entscheidend, einen Keramikrohrofen nicht mit anderen Hochtemperaturgeräten zu verwechseln. Beispielsweise können einige Vakuumböfen mit Graphitelementen 2600°C oder mehr erreichen, aber dies sind völlig andere Systeme, die für kohlenstoffbasierte, sauerstofffreie Umgebungen entwickelt wurden und keine Keramikrohre verwenden.

Auswahl des richtigen Ofens für Ihre Anwendung

Ihre Wahl sollte von Ihren spezifischen Materialverarbeitungsanforderungen bestimmt werden, nicht von dem Streben nach der höchstmöglichen Zahl.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborerhitzung oder Verarbeitung unter 1200°C liegt: Ein Standardofen mit Kanthal-Elementen und einem Quarzrohr ist oft die kostengünstigste und praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatursynthese von Materialien (1200°C – 1600°C) liegt: Sie benötigen einen Ofen, der mit Siliziumkarbid (SiC)-Elementen und einem hochreinen Aluminiumoxid-Prozessrohr ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturprozessen (über 1600°C) liegt: Ein Ofen mit Molybdändisilizid (MoSi2)-Elementen ist erforderlich, was die Obergrenze für herkömmliche Keramikrohröfen darstellt.

Letztendlich ist das Verständnis der Komponenten, die die thermischen Grenzen bestimmen, der Schlüssel zur Auswahl eines Ofens, der Ihre wissenschaftlichen oder industriellen Ziele zuverlässig erfüllt.

Zusammenfassungstabelle:

| Komponente | Übliche Typen | Typische Max. Temperatur | Wichtige Überlegung |

|---|---|---|---|

| Heizelement | Kanthal (FeCrAl) | 1200–1300°C | Kosteneffizient für niedrigere Temperaturen |

| Siliziumkarbid (SiC) | Bis zu 1600°C | Zuverlässig für die Synthese | |

| Molybdändisilizid (MoSi2) | Bis zu 1700°C+ | Für extreme Temperaturen | |

| Prozessrohr | Quarz | ~1100°C | Ausgezeichnete Reinheit, erweicht bei Hitze |

| Aluminiumoxid-Keramik | 1700°C+ | Standard für Hochtemperaturanwendungen | |

| Ofentyp | Horizontal/Vertikal | Bis zu 1700°C | Zum Tempern, Sintern |

| Rotierend | ~1550°C | Zur kontinuierlichen Pulververarbeitung |

Bereit, den perfekten Hochtemperatur-Rohrofen für Ihren spezifischen Prozess zu finden?

Der Erfolg Ihrer Anwendung hängt davon ab, die Komponenten des Ofens – Heizelemente, Prozessrohr und Design – mit Ihren genauen Temperatur- und Atmosphärenanforderungen abzustimmen.

KINTEK nutzt herausragende F&E und die eigene Fertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Rohröfen, Muffelöfen, Rotationsöfen sowie Vakuum- und Atmosphärenöfen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Wir können Ihnen helfen, ein System auszuwählen oder kundenspezifisch zu bauen, das Zuverlässigkeit, Langlebigkeit und optimale Leistung für Ihre Forschungs- oder Produktionsziele gewährleistet.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung