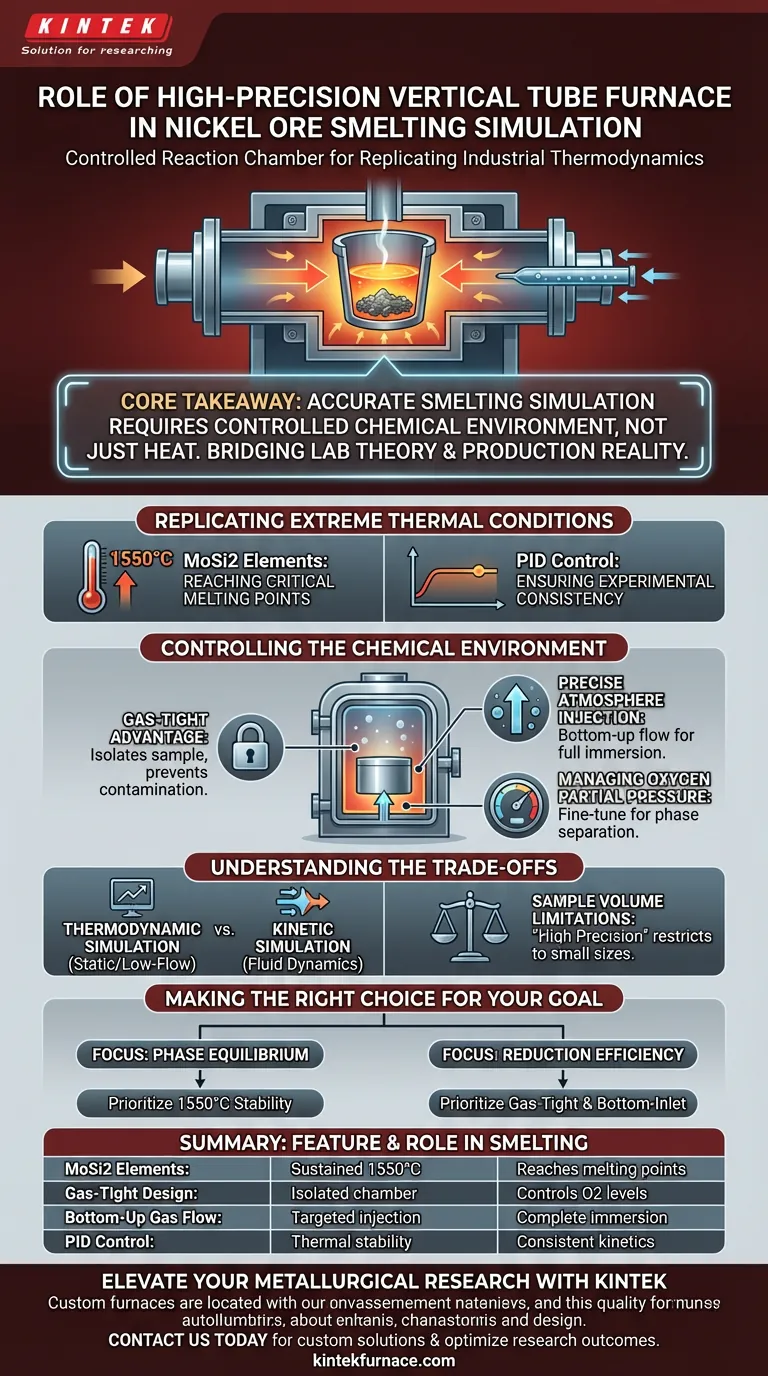

Die Hauptrolle eines hochpräzisen Vertikalrohr-Ofens bei der Nickelerzschmelze besteht darin, als streng kontrollierte Reaktionskammer zu fungieren, die die industrielle Thermodynamik nachbildet. Durch den Einsatz spezieller Molybdändisilizid (MoSi2)-Heizelemente liefert dieses Gerät die extreme thermische Stabilität, die zum Schmelzen von Erzproben erforderlich ist, und verwaltet gleichzeitig die komplexen Gasatmosphären, die für die chemische Reduktion benötigt werden.

Kernbotschaft Um die industrielle Schmelze genau zu simulieren, reicht allein Wärme nicht aus; Sie müssen die chemische Umgebung kontrollieren. Dieser Ofen schließt die Lücke zwischen Labortheorie und Produktionsrealität, indem er Temperaturen bis zu 1550 °C aufrechterhält und eine präzise Regelung des Sauerstoffpartialdrucks und reduzierender Atmosphären ermöglicht.

Nachbildung extremer thermischer Bedingungen

Um den Wert dieser Ausrüstung zu verstehen, muss man über einfaches Heizen hinausblicken. Der Erfolg einer Schmelzsimulation hängt von der Stabilität und Intensität der thermischen Umgebung ab.

Erreichen kritischer Schmelzpunkte

Die Nickelerzschmelze erfordert Temperaturen, die die Fähigkeiten von Standard-Laboröfen übersteigen. Der Vertikalrohr-Ofen verwendet Molybdändisilizid (MoSi2)-Heizelemente, um einen hohen Temperaturbereich von 1550 °C zu erreichen und aufrechtzuerhalten.

Gewährleistung der experimentellen Konsistenz

Bei zuverlässigen Simulationen können Temperaturschwankungen die Daten zur Reaktionskinetik ruinieren. Dieser Ofen ist so konzipiert, dass er hohe Temperaturen stabil hält und sicherstellt, dass das Erz für die Dauer des Experiments in der richtigen geschmolzenen Phase bleibt.

Kontrolle der chemischen Umgebung

Der deutlichste Vorteil eines hochpräzisen Vertikalrohr-Ofens ist seine Fähigkeit, die Atmosphäre um die Probe herum zu manipulieren. Schmelzen ist nicht nur Schmelzen; es ist ein chemischer Reduktionsprozess.

Der gasdichte Vorteil

Die industrielle Schmelze basiert auf spezifischen Gasgemischen, um Oxide zu Metall zu reduzieren. Dieser Ofen verfügt über ein gasdichtes Design, das die Probe von der umgebenden Laborumgebung isoliert und so Kontaminationen verhindert.

Präzise Gasinjektion

Um die reduzierenden Bedingungen eines Hoch- oder Elektroofens zu simulieren, werden Gase durch den Boden des Rohrs eingeleitet. Dieser Boden-zu-oben-Fluss stellt sicher, dass die Probe vollständig in das erforderliche Gasgemisch eingetaucht ist.

Verwaltung des Sauerstoffpartialdrucks

Die Trennung von Nickel von Schlacke hängt stark vom Sauerstoffpartialdruck ab. Dieses Gerät ermöglicht es Forschern, diese Variable fein abzustimmen und die genauen thermodynamischen Bedingungen nachzubilden, die in der großtechnischen Verarbeitung zu finden sind.

Verständnis der Kompromisse

Obwohl diese Ausrüstung für die thermodynamische Simulation unerlässlich ist, ist es wichtig, ihre Grenzen im Vergleich zu industriellen Betrieben zu erkennen.

Thermodynamische vs. kinetische Simulation

Dieser Ofen eignet sich hervorragend zur Simulation von Thermodynamik (Temperatur und chemisches Gleichgewicht). Da es sich jedoch um eine statische oder strömungsarme Umgebung handelt, kann sie die physikalische Fluiddynamik und die Stoffübertragungsraten eines rührenden Industrieofens möglicherweise nicht perfekt nachbilden.

Begrenzungen des Probenvolumens

Die "hochpräzise" Natur der Ausrüstung beschränkt sie im Allgemeinen auf kleine Probenmengen. Dies ermöglicht zwar eine genaue Kontrolle, bedeutet aber, dass die Ergebnisse bei der Anwendung auf Massenverarbeitungsszenarien sorgfältig extrapoliert werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihres Experiments, welche Variablen für Ihren Datensatz am kritischsten sind.

- Wenn Ihr Hauptaugenmerk auf Phasen-Gleichgewicht liegt: Priorisieren Sie die Fähigkeit des Ofens, stabile 1550 °C zu halten, da die Temperaturstabilität der entscheidende Faktor für die Phasentrennung ist.

- Wenn Ihr Hauptaugenmerk auf der Reduktionseffizienz liegt: Konzentrieren Sie sich auf die gasdichten Fähigkeiten und die Bodengaseinlasssysteme, um den Sauerstoffpartialdruck streng zu kontrollieren.

Durch die Nutzung der Hochtemperaturstabilität und der atmosphärischen Präzision dieses Ofens verwandeln Sie einen einfachen Heiztest in eine rigorose Simulation der industriellen Metallurgie.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Schmelzsimulation | Nutzen |

|---|---|---|

| MoSi2-Elemente | Anhaltende Hitze bis 1550 °C | Erreicht kritische Schmelzpunkte für Nickelerz |

| Gasdichtes Design | Isolierte Reaktionskammer | Verhindert Kontamination und kontrolliert Sauerstoffgehalt |

| Boden-zu-oben-Gasstrom | Gezielte Atmosphäreneinleitung | Gewährleistet vollständiges Eintauchen der Probe in reduzierende Gase |

| PID-Regelung | Thermische Stabilität und Präzision | Garantiert konsistente Reaktionskinetik und Daten |

Erweitern Sie Ihre metallurgische Forschung mit KINTEK

Präzise Schmelzsimulationen erfordern mehr als nur Hitze; sie erfordern absolute Kontrolle über die thermische und chemische Umgebung. Gestützt auf Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen, die alle vollständig an Ihre einzigartigen Mineralverarbeitungsanforderungen angepasst werden können.

Ob Sie Nickelerz raffinieren oder neue Legierungen entwickeln, unsere Ausrüstung bietet die 1550 °C Stabilität und gasdichte Präzision, die erforderlich sind, um die Lücke zwischen Labortheorie und industrieller Produktion zu schließen. Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und Ihre Forschungsergebnisse zu optimieren!

Visuelle Anleitung

Referenzen

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind versiegelte Quarzrohre und Gassteuerung für das Wachstum von TiO2-Nanodrähten entscheidend? Meistere Präzision in der Dampfphasensynthese

- Was sind die Hauptfunktionen eines Präzisionsgasfiltersystems? Maximierung der Datenintegrität in Fallrohröfen

- Was sind die Funktionen eines Quarzrohr-Festbettreaktors? Gewährleistung von Präzision bei der Katalysatorbewertung

- Warum wird ein Rohröfen bei der Synthese von phosphor-dotierten Nickelkatalysatoren unter Verwendung von hochreinem Stickstoff benötigt?

- Was ist die Funktion eines Labor-Hochtemperatur-Rohrofens? Treibende topotaktische Reduktion von Nickelat-Filmen

- Warum ist ein Röhrenofen mit Stickstofffluss für BaFe2-xCoxFe16O27-Keramiken notwendig? Master Iron Valence Engineering

- Wie kommt die ausgereifte Technologie eines Rohrofens seinem Betrieb zugute? Erzielen Sie eine zuverlässige und kosteneffiziente Wärmebehandlung

- Welche physikalischen Bedingungen bietet eine Rohröfen für die Biomassepyrolyse? Beherrschen Sie die thermische Steuerung für Bioenergie