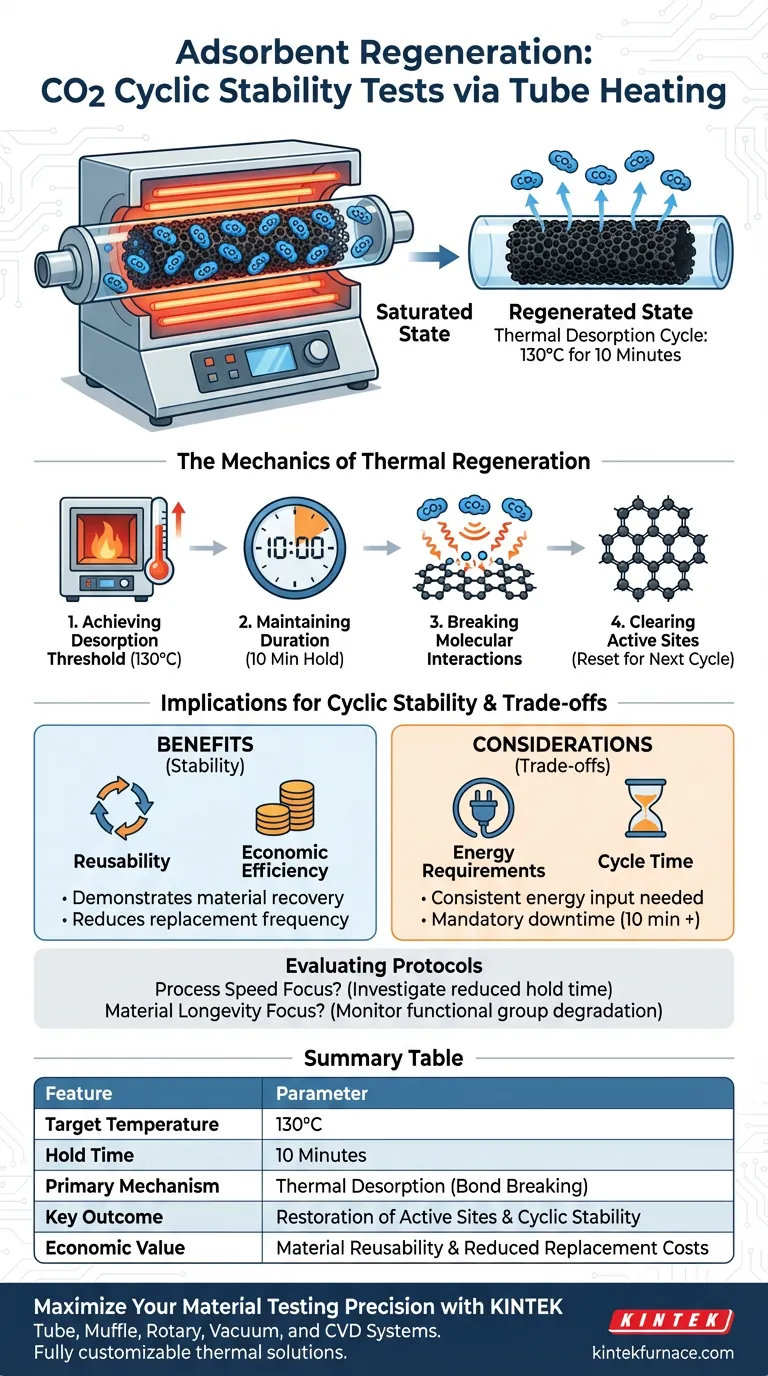

Ein Röhrenheizsystem erreicht die Adsorbensregeneration, indem es das gesättigte Material einem präzisen thermischen Desorptionszyklus unterzieht. Das System erhitzt die Probe auf 130 °C und hält diese Temperatur für 10 Minuten aufrecht, wodurch abgeschiedenes CO2 effektiv freigesetzt und das Material für die nachfolgende Verwendung zurückgesetzt wird.

Der Kernmechanismus der Regeneration ist die Wärmeanwendung, um die Wechselwirkungen zwischen CO2-Molekülen und den funktionellen Gruppen der Kohlenstoffoberfläche aufzubrechen. Diese kontrollierte thermische Zyklisierung demonstriert die Wiederverwendbarkeit und wirtschaftliche Rentabilität des Materials für industrielle Anwendungen.

Die Mechanik der thermischen Regeneration

Erreichen des Desorptionsschwellenwerts

Das Röhrenheizsystem ist darauf ausgelegt, eine spezifische Zieltemperatur von 130 °C zu erreichen. Diese thermische Erhöhung ist der primäre Treiber für den Regenerationsprozess.

Die Bedeutung der Dauer

Sobald die Zieltemperatur erreicht ist, hält das System die thermische Stabilität für genau 10 Minuten aufrecht. Diese Haltezeit ist entscheidend, um sicherzustellen, dass der Desorptionsprozess über die gesamte Probe hinweg umfassend ist.

Aufbrechen molekularer Wechselwirkungen

Die Wärmeanwendung zielt auf die spezifischen Bindungen ab, die während der Adsorption gebildet wurden. Die thermische Energie bricht die Wechselwirkungen zwischen den CO2-Molekülen und den funktionellen Gruppen auf der Kohlenstoffoberfläche auf.

Freimachen von aktiven Stellen

Durch das Brechen dieser Bindungen setzt das System das CO2 physikalisch aus dem Material frei. Dadurch werden die aktiven Stellen auf dem Adsorbens freigemacht und es wird in einen einwandfreien Zustand für einen neuen Adsorptionszyklus zurückversetzt.

Auswirkungen auf die zyklische Stabilität

Nachweis der Wiederverwendbarkeit

Die Fähigkeit, das Adsorbens erfolgreich zu regenerieren, ist der wichtigste Indikator für die Stabilität. Das Röhrenheizsystem beweist, dass das Material seine Kapazität nach der Sättigung wiedererlangen kann.

Wirtschaftliche Effizienz

Industrielle Anwendungen erfordern Materialien, die nicht häufig ersetzt werden müssen. Durch die Bestätigung, dass das Adsorbens durch einfaches Erhitzen mehrmals wiederverwendet werden kann, bestätigt das System die wirtschaftliche Effizienz des Materials.

Verständnis der Kompromisse

Anforderungen an die thermische Energie

Obwohl die thermische Regeneration wirksam ist, erfordert sie eine konstante Energiezufuhr, um 130 °C zu erreichen. Die Kosten für diese Energie müssen gegen die Einsparungen durch die Wiederverwendung des Adsorbens abgewogen werden.

Zykluszeitmanagement

Die Regenerationsphase führt zu einer obligatorischen Ausfallzeit von 10 Minuten zuzüglich Heiz- und Kühlzeit. In industriellen Umgebungen mit hohem Durchsatz muss diese "Offline"-Periode bei der gesamten Prozesseffizienz berücksichtigt werden.

Bewertung von Regenerationsprotokollen

Um den Wert Ihrer Stabilitätstests zu maximieren, müssen Sie die Regenerationsparameter an Ihre spezifischen betrieblichen Ziele anpassen.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Untersuchen Sie, ob die Haltezeit unter 10 Minuten reduziert werden kann, während dennoch eine vollständige Desorption erreicht wird.

- Wenn Ihr Hauptaugenmerk auf der Materiallebensdauer liegt: Überwachen Sie die funktionellen Gruppen auf der Kohlenstoffoberfläche, um sicherzustellen, dass sie nach wiederholter Exposition gegenüber 130 °C nicht abgebaut werden.

Eine effektive Regeneration ist die Brücke zwischen einem theoretischen Material und einer praktischen industriellen Lösung.

Zusammenfassungstabelle:

| Merkmal | Regenerationsparameter |

|---|---|

| Zieltemperatur | 130°C |

| Haltezeit | 10 Minuten |

| Primärer Mechanismus | Thermische Desorption (Bindungsaufbruch) |

| Wichtigstes Ergebnis | Wiederherstellung aktiver Stellen & zyklische Stabilität |

| Wirtschaftlicher Wert | Materialwiederverwendbarkeit & reduzierte Ersatzkosten |

Maximieren Sie die Präzision Ihrer Materialtests mit KINTEK

Stellen Sie die Integrität Ihrer zyklischen CO2-Stabilitätstests mit zuverlässigen, leistungsstarken Heizlösungen sicher. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine breite Palette von Röhren-, Muffel-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen thermischen Regenerationsprotokolle angepasst werden können.

Ob Sie für Prozessgeschwindigkeit oder Materiallebensdauer optimieren, unsere Labor-Hochtemperaturöfen bieten die thermische Stabilität, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden und treiben Sie Ihre industriellen CO2-Abscheidungsinnovationen voran.

Visuelle Anleitung

Referenzen

- Huijuan Ying, Ning Ai. Turn Waste Golden Tide into Treasure: Bio-Adsorbent Synthesis for CO2 Capture with K2FeO4 as Catalytic Oxidative Activator. DOI: 10.3390/molecules29061345

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie ermöglichen geteilte Rohröfen den Zugang zur Kammer? Schalten Sie eine einfache Probenhandhabung für Ihr Labor frei

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der HELMA-Synthese? Erreichen von 1500°C Präzision

- Wie richtet ein Labor-Horizontalrohr-Ofen eine kontrollierte Umgebung ein? Leitfaden für präzise Korrosionstests

- Warum ist eine Umgebungskontrolle in einem Hochtemperatur-Rohröfen für die NVP/C-Synthese unerlässlich? Schlüssel zum Erfolg

- Was sind die Vorteile der Verwendung von industriellen Aluminiumprofilen für Rohröfen? Erreichen Sie modulare Laboreffizienz

- Wie werden horizontale Öfen im Automobilsektor eingesetzt? Steigerung der Bauteilhaltbarkeit und Effizienz

- Welche grundlegenden Umgebungsbedingungen bietet ein industrieller Hochtemperatur-Rohröfen für die Synthese von Ta4AlC3?

- Welche Möglichkeiten zur kontrollierten Atmosphäre bieten Rohröfen? Schöpfen Sie präzise Gassteuerung für Ihr Labor aus