Im Automobilsektor sind horizontale Öfen unverzichtbare Werkzeuge für kritische Wärmebehandlungsprozesse, die die metallurgischen Eigenschaften von Metallkomponenten verbessern. Sie werden speziell zum Einsatzhärten (Carburizing), Carbonitrieren und Glühen eingesetzt, um die Festigkeit, Verschleißfestigkeit und allgemeine Haltbarkeit wichtiger Teile wie Zahnräder, Wellen, Lager und Motorkomponenten zu erhöhen.

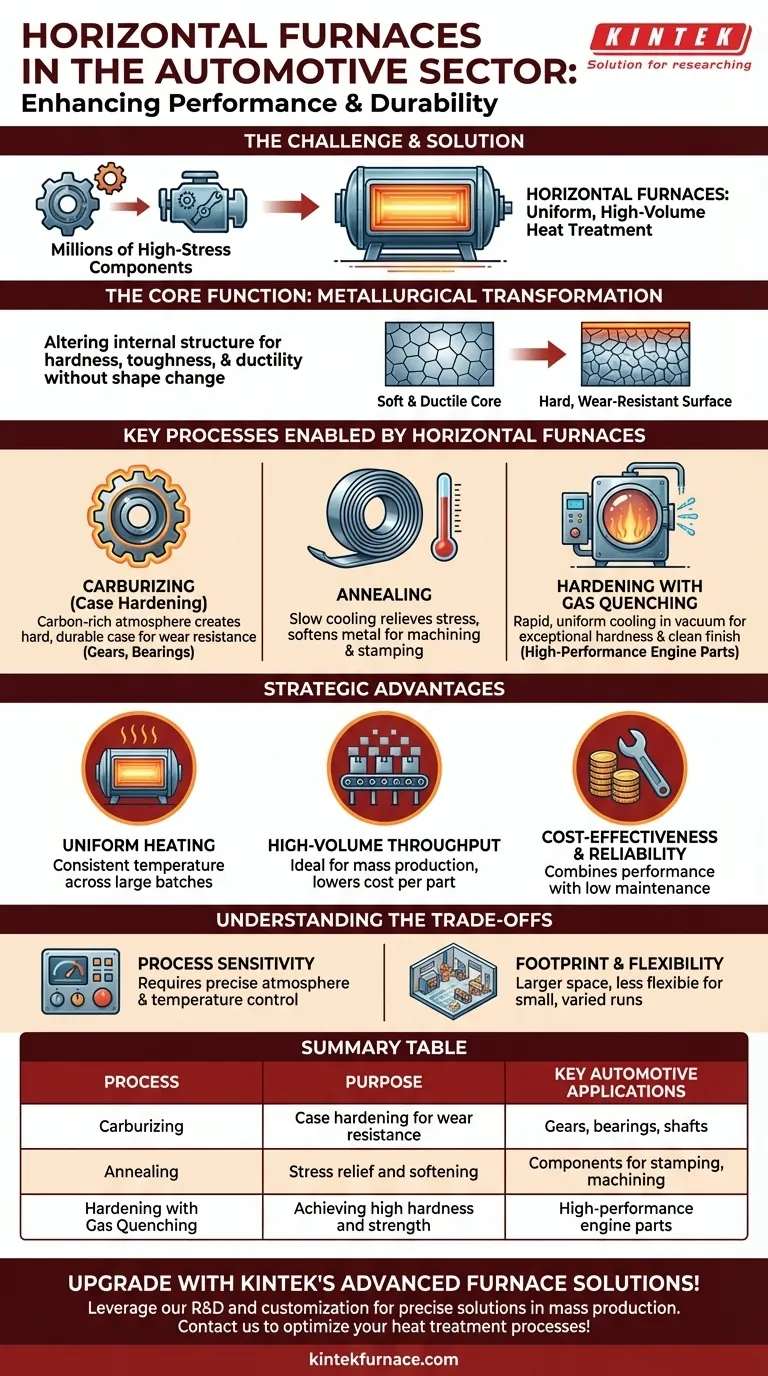

Die zentrale Herausforderung in der Automobilfertigung besteht darin, Millionen von Komponenten zu produzieren, die hohen Belastungen ausgesetzt sind und gleichzeitig extrem langlebig und kosteneffizient sein müssen. Horizontale Öfen lösen dieses Problem, indem sie eine gleichmäßige Wärmebehandlung in großem Umfang ermöglichen und Standardmetalle in Hochleistungsteile verwandeln, die jahrelangem anspruchsvollem Einsatz standhalten.

Die Hauptfunktion: Metallurgische Umwandlung

Was ist Wärmebehandlung?

Wärmebehandlung ist ein kontrollierter Prozess des Erhitzens und Abkühlens von Metallen, um deren innere, mikroskopische Struktur zu verändern. Diese Modifikation ändert die physikalischen und mechanischen Eigenschaften des Metalls – wie Härte, Zähigkeit und Duktilität –, ohne seine Form zu verändern.

Warum ist das für Automobilteile wichtig?

Komponenten wie Motorteile, Zahnräder und Wellen sind enormen Belastungen, Reibung und Ermüdung ausgesetzt. Die Wärmebehandlung erzeugt Teile mit einer doppelten Natur: eine extrem harte, verschleißfeste Oberfläche, um Kontakt und Reibung standzuhalten, und ein zäherer, duktilerer Kern, um Stöße zu absorbieren und katastrophales Versagen zu verhindern.

Wesentliche Prozesse, die durch horizontale Öfen ermöglicht werden

Einsatzhärten (Carburizing) und Carbonitrieren

Dies sind Prozesse zur Randschichthärtung. Im Inneren des Ofens ermöglicht eine kohlenstoffreiche Atmosphäre, dass Kohlenstoff (und beim Carbonitrieren Stickstoff) in die Oberfläche von Stahlteilen diffundiert.

Dadurch entsteht eine harte, widerstandsfähige äußere Schicht, oder „Einsatz“, die hochgradig verschleißfest ist. Dies ist ein grundlegender Prozess für die Herstellung langlebiger Zahnräder und Lager.

Glühen (Annealing)

Beim Glühen wird ein Metall auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt. Dieser Prozess baut innere Spannungen ab, macht das Metall weicher und verbessert seine Duktilität.

In der Automobilindustrie ist das Glühen entscheidend, um Metallkomponenten auf nachfolgende Fertigungsschritte wie Stanzen oder Bearbeiten vorzubereiten und sicherzustellen, dass sie unter Belastung nicht reißen.

Härten mit Gasabschreckung

Moderne horizontale Vakuumöfen werden häufig mit Hochdruck-Gasabschreckungssystemen kombusst. Diese Einrichtung ermöglicht ein schnelles, gleichmäßiges Abkühlen erhitzter Teile in einer kontrollierten Umgebung.

Dieser Prozess führt zu außergewöhnlicher Härte und Festigkeit und verhindert gleichzeitig die Oberflächenoxidation und Verformung, die bei älteren Ölabschreckverfahren auftreten können, was ihn ideal für Hochleistungsmotorkomponenten macht.

Warum horizontale Öfen eine strategische Wahl sind

Gleichmäßige Erwärmung

Die horizontale Konfiguration ermöglicht eine konsistente Temperaturverteilung über eine große Charge von Teilen. Diese Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass jedes einzelne Bauteil die strengen Qualitäts- und Leistungsanforderungen der Automobilindustrie erfüllt.

Hoher Durchsatz

Die Automobilindustrie arbeitet in riesigem Maßstab. Horizontale Öfen sind typischerweise für die Batch-Verarbeitung großer Mengen konzipiert, was perfekt zu den Anforderungen der Massenproduktion passt und hilft, die Kosten pro Teil zu senken.

Wirtschaftlichkeit und Zuverlässigkeit

Durch die Kombination von hoher Leistung, großem Verarbeitungsvolumen und relativ geringem Wartungsaufwand bieten horizontale Öfen eine kosteneffiziente und zuverlässige Lösung für die Herstellung der riesigen Mengen behandelter Teile, die die Branche benötigt.

Die Abwägungen verstehen

Prozesssensitivität

Der Erfolg von Prozessen wie dem Einsatzhärten hängt vollständig von der präzisen Kontrolle der Ofenatmosphäre und -temperatur ab. Jede Abweichung oder jedes Leck kann die Integrität einer gesamten Charge gefährden und zu erheblichen Verlusten führen.

Platzbedarf und Flexibilität

Horizontale Öfen können im Vergleich zu einigen vertikalen Bauweisen einen erheblichen Platzbedarf auf der Fabrikfläche erfordern. Darüber hinaus ist ihre chargenorientierte Natur, obwohl sie ideal für die Massenproduktion ist, für Hersteller, die eine stark variierende Mischung von Kleinstserienteilen bearbeiten, möglicherweise weniger flexibel als kontinuierliche Öfen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Wärmebehandlungsverfahrens wird ausschließlich von den Endleistungsanforderungen des Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion langlebiger Antriebsstrangkomponenten liegt: Das Einsatzhärten in einem horizontalen Chargenofen ist der Industriestandard zur kosteneffizienten Herstellung verschleißfester Zahnräder und Lager.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und einer makellosen Oberflächengüte liegt: Ein horizontaler Vakuumofen mit Hochdruck-Gasabschreckung ist die überlegene Wahl für kritische Motorteile.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung des Metalls für das Stanzen oder die Bearbeitung liegt: Die Glühfunktionen eines horizontalen Ofens sind unerlässlich, um innere Spannungen abzubauen und die Formbarkeit zu verbessern.

Letztendlich ist die strategische Anwendung horizontaler Öfen grundlegend für die Herstellung der sicheren, zuverlässigen und leistungsstarken Fahrzeuge, auf die wir uns verlassen.

Zusammenfassungstabelle:

| Prozess | Zweck | Wichtige Automobilanwendungen |

|---|---|---|

| Einsatzhärten (Carburizing) | Randschichthärtung zur Verschleißfestigkeit | Zahnräder, Lager, Wellen |

| Glühen (Annealing) | Spannungsabbau und Erweichung | Komponenten für Stanzen, Bearbeitung |

| Härten mit Gasabschreckung | Erreichen hoher Härte und Festigkeit | Hochleistungsmotorkomponenten |

Werten Sie Ihre Automobilfertigung mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung exzellenter F&E und unserer Eigenfertigung bieten wir diversen Laboren Hochtemperaturöfen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wodurch Haltbarkeit und Effizienz in der Massenproduktion gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen