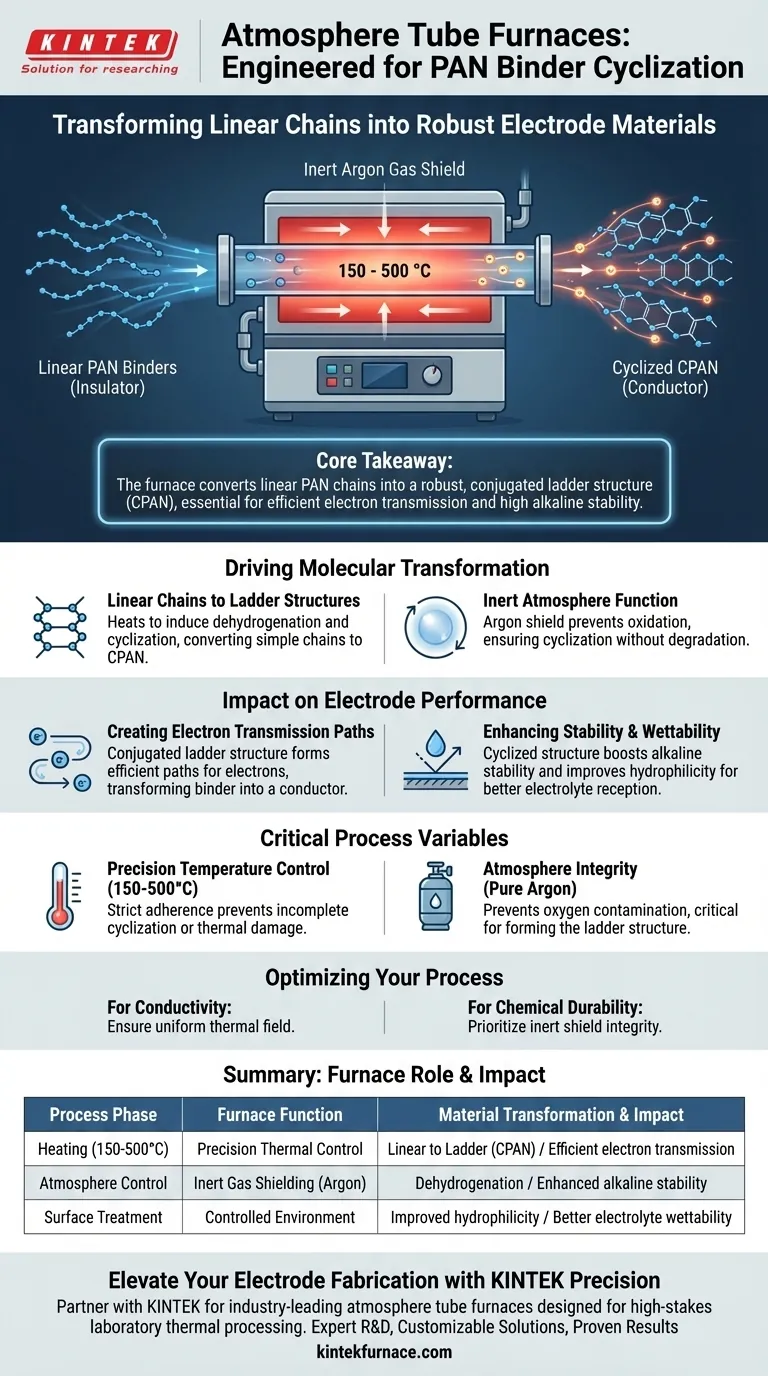

Der Atmosphärenrohr-Ofen dient als präzise Reaktionskammer, die zur chemischen Umwandlung von Polyacrylnitril (PAN)-Bindern in funktionelle Elektrodenmaterialien erforderlich ist. Er hält einen streng kontrollierten Temperaturbereich von 150 bis 500 °C ein und umhüllt das Material mit einem Schutzgas, typischerweise Argon, um die Dehydrierung und Zyklisierung ohne Oxidation zu erleichtern.

Kernbotschaft Der Ofen treibt die Umwandlung von PAN-Molekülketten von einer einfachen linearen Struktur in eine robuste, konjugierte Leiterstruktur (CPAN) an. Diese Transformation ist die grundlegende Voraussetzung für die Herstellung von Elektroden mit effizienten Elektronenleitungspfaden und hoher Alkalistabilität.

Steuerung der molekularen Transformation

Von linearen Ketten zu Leiterstrukturen

Die Hauptaufgabe des Ofens besteht darin, eine radikale Veränderung der molekularen Architektur des Binders zu ermöglichen.

Er erhitzt das Material, um Dehydrierungs- und Zyklisierungsreaktionen auszulösen.

Dieser Prozess wandelt die ursprünglichen linearen Polyacrylnitrilketten in zyklisiertes Polyacrylnitril (CPAN) um, das durch eine konjugierte Leiterstruktur gekennzeichnet ist.

Die Funktion der inerten Atmosphäre

Herkömmliche Öfen können diese Aufgabe nicht effektiv erfüllen, da Sauerstoff den chemischen Bindungsprozess stört.

Der "Atmosphären"-Aspekt des Rohrofens schafft eine stabile, sauerstofffreie Umgebung unter Verwendung eines Inertgases wie Argon.

Diese Abschirmung stellt sicher, dass die Wärmebehandlung die gewünschte zyklisierte Struktur ergibt, anstatt das Polymer zu verbrennen oder abzubauen.

Auswirkungen auf die Elektrodenleistung

Schaffung von Elektronenleitungspfaden

Die durch den Ofen angetriebene strukturelle Veränderung ist nicht nur physikalisch, sondern auch elektrisch.

Die resultierende konjugierte Leiterstruktur fungiert als Autobahn für Elektronen und bildet effiziente Elektronenleitungspfade.

Ohne die präzise thermische Historie, die der Ofen liefert, würde der Binder ein Isolator und kein Leiter bleiben.

Verbesserung der Stabilität und Benetzbarkeit

Die Ofenverarbeitung bestimmt direkt die mechanische und chemische Beständigkeit der fertigen Elektrode.

Die zyklisierte Struktur verbessert signifikant die Alkalistabilität und verhindert, dass die Elektrode in rauen chemischen Umgebungen abgebaut wird.

Darüber hinaus verbessert die Behandlung die Hydrophilie, wodurch die Elektrodenoberfläche besser für Elektrolyte empfänglich wird.

Kritische Prozessvariablen

Präzise Temperaturregelung

Der Erfolg hängt von der Einhaltung eines Wärmefeldes streng zwischen 150 und 500 °C ab.

Schwankungen außerhalb dieses Bereichs können zu unvollständiger Zyklisierung oder thermischen Schäden am Polymerrückgrat führen.

Atmosphärenintegrität

Die Qualität des Ergebnisses hängt direkt von der Reinheit der Inertgasumgebung ab.

Jeder Riss in der Argonschicht lässt Sauerstoff eindringen und beeinträchtigt die Bildung der konjugierten Leiterstruktur.

Optimierung Ihres thermischen Prozesses

Um die höchste Qualität bei der Elektrodenherstellung zu gewährleisten, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass Ihr Ofen ein gleichmäßiges Wärmefeld erzeugt, um die Bildung von Elektronenleitungspfaden durch die konjugierte Struktur zu maximieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Haltbarkeit liegt: Priorisieren Sie die Integrität der Inertgasabschirmung, um die Bildung eines vollständig zyklisierten, alkalistabilen Materials zu gewährleisten.

Der Atmosphärenrohr-Ofen ist nicht nur ein Heizelement; er ist das Werkzeug, das die molekulare Stabilität und Leitfähigkeit Ihrer Elektrode konstruiert.

Zusammenfassungstabelle:

| Prozessphase | Ofenfunktion | Materialtransformation | Auswirkung auf die Elektrode |

|---|---|---|---|

| Erhitzung (150-500°C) | Präzise Temperaturregelung | Lineare Ketten zu Leiterstrukturen (CPAN) | Effiziente Elektronenleitungspfade |

| Atmosphärenkontrolle | Schutzgasabschirmung (Argon) | Dehydrierung ohne Oxidation | Verbesserte Alkalistabilität |

| Oberflächenbehandlung | Kontrollierte Umgebung | Verbesserte Materialhydrophilie | Bessere Benetzbarkeit durch Elektrolyt |

Verbessern Sie Ihre Elektrodenherstellung mit KINTEK Precision

Lassen Sie nicht zu, dass Sauerstoffkontamination oder Temperaturschwankungen Ihre Materialforschung beeinträchtigen. KINTEK bietet branchenführende Atmosphärenrohr-Öfen, Vakuumsysteme und CVD-Lösungen, die speziell für die anspruchsvolle thermische Laborverarbeitung entwickelt wurden.

Warum mit KINTEK zusammenarbeiten?

- Fachkundige F&E & Fertigung: Unsere Systeme gewährleisten die streng kontrollierten Wärmefelder von 150-500 °C und die Atmosphärenintegrität, die für die PAN-Zyklisierung erforderlich sind.

- Anpassbare Lösungen: Ob Sie einen Dreh-, Muffel- oder Spezialrohr-Ofen benötigen, wir passen jede Einheit an Ihre einzigartigen Elektrodenleistungsziele an.

- Nachgewiesene Ergebnisse: Stellen Sie stabilere, leitfähigere und langlebigere Materialien mit präzisionsgefertigten Geräten her.

Kontaktieren Sie KINTEK noch heute für ein individuelles Angebot

Visuelle Anleitung

Referenzen

- Yifan Gu, Yi Feng. A Novel Cyclized Polyacrylonitrile Binder Strategy for Efficient Oxygen Evolution Reaction Catalysts. DOI: 10.3390/polym17182477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum muss das Endsintern von NiTiNb-Legierungen in einem Hochvakuumrohr-Ofen durchgeführt werden? Gewährleistung einer reinen Formgedächtnisleistung

- Wie schaltet man einen Mehrzonen-Rohrofen ein und bedient ihn? Präzise Wärmesteuerung für Ihr Labor

- Warum wird für PtCln/Fe-N-C-Katalysatoren ein hochpräziser Rohrofen benötigt? Gewährleistung von Sub-Nanometer-Präzision

- Welche Rolle spielt eine Röhrenofen bei der Abscheidung von epitaktischen Dünnschichten mittels PAD? Ein Leitfaden für präzises Wachstum

- Wie erleichtert ein Laborrohr-Ofen die Kontrolle von Porenstrukturen? Meisterung der Synthese poröser Kohlenstoffmaterialien mit Präzision

- Wie funktioniert ein Vakuumröhrenofen bei der Nachbearbeitung von Ti6Al4V? Optimierung der Ergebnisse der additiven Fertigung

- Welche Rolle spielt eine Röhrenrohrofen bei Biomasse-basiertem Kohlenstoff? Präzise Karbonisierung und Aktivierung freischalten

- Was ist ein Fallrohr-Ofen? Ideal für die Untersuchung schneller Verbrennungs- und Zündprozesse.