Der Röhrenofen fungiert als definitive Reaktionskammer, in der flüssige Vorläuferfilme in feste, funktionale Materialien umgewandelt werden. Im Kontext der Polymer-unterstützten Abscheidung (PAD) ist er ein Präzisionsinstrument, das einen spezifischen Temperaturanstieg und eine kontrollierte Gasumgebung bereitstellt, um organische Komponenten sequenziell zu zersetzen und das epitaktische Wachstum von anorganischen Oxiden zu fördern.

Der Röhrenofen erfüllt eine kritische Doppelfunktion: Er eliminiert zuerst die organische Polymermatrix bei niedrigeren Temperaturen und liefert anschließend die hohe thermische Energie, die erforderlich ist, um die verbleibenden Metallionen zu einer dichten, kristallinen Struktur zu verschmelzen, die mit dem Substrat ausgerichtet ist.

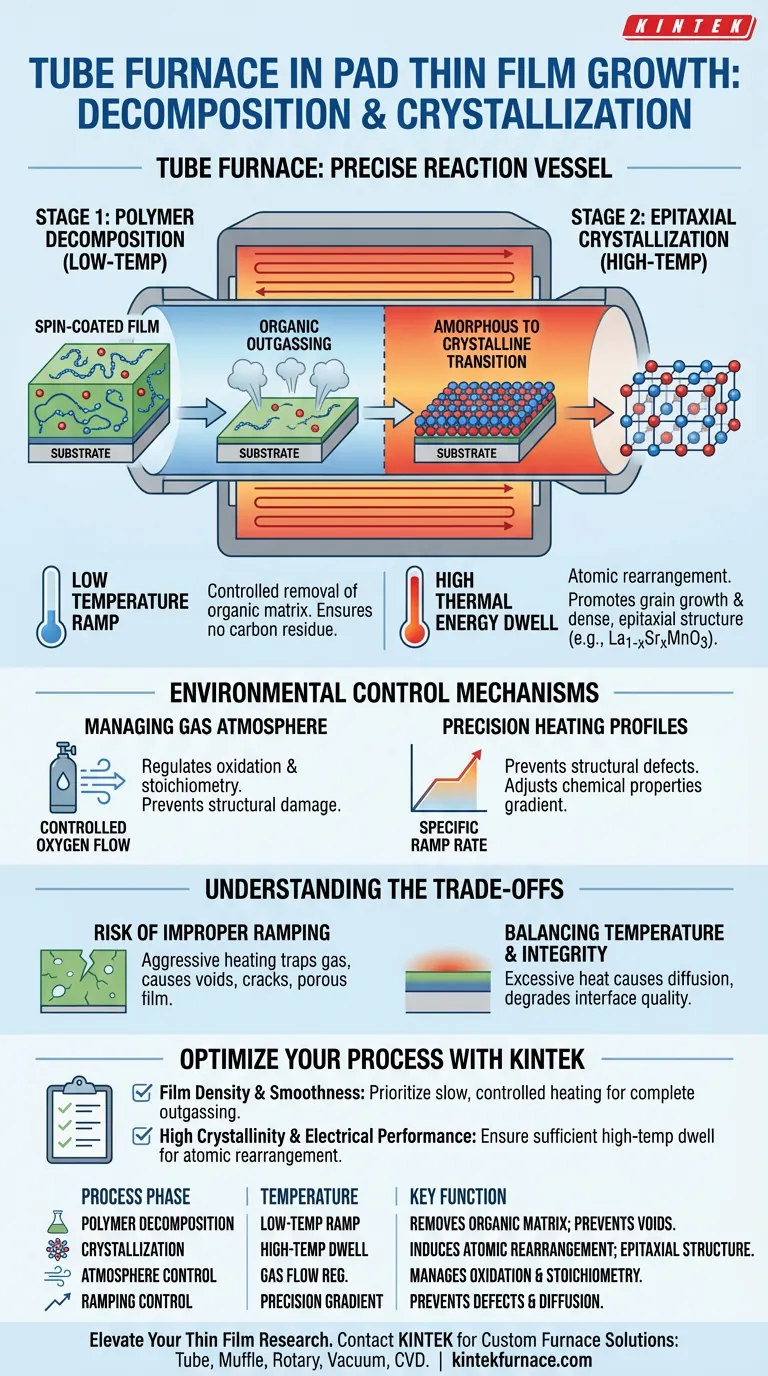

Der zweistufige thermische Prozess

Stufe 1: Polymerzersetzung

Die anfängliche Rolle des Röhrenofens ist die kontrollierte Entfernung des organischen "Trägers".

Der spinbeschichtete Film enthält eine Polymermatrix, die Metallionen bindet. Der Ofen führt einen spezifischen Temperaturanstieg durch, um diese organischen Komponenten bei niedrigeren Temperaturen zu zersetzen und zu entfernen.

Dieser Schritt ist entscheidend, um sicherzustellen, dass keine Kohlenstoffrückstände zurückbleiben, die die Qualität des Endfilms beeinträchtigen könnten.

Stufe 2: Epitaktische Kristallisation

Sobald die organischen Bestandteile entfernt sind, geht der Ofen in seine Hochtemperaturrolle über.

Bei erhöhten Temperaturen induziert der Ofen die Kristallisation des verbleibenden anorganischen Materials. Die thermische Energie erleichtert die atomare Umlagerung und überführt das Material von einem ungeordneten oder amorphen Zustand in eine strukturierte Phase.

Diese Hochtemperaturumgebung fördert das Kornwachstum und gewährleistet die Bildung einer dichten, epitaktischen Struktur (wie z. B. La1-xSrxMnO3) auf dem Substrat.

Umweltkontrollmechanismen

Steuerung der Gasatmosphäre

Der Röhrenofen ermöglicht die präzise Regelung der Reaktionsumgebung.

Für Oxidfilme wird ein kontrollierter Sauerstofffluss aufrechterhalten, um eine ordnungsgemäße Oxidation und Stöchiometrie zu gewährleisten.

Diese kontrollierte Atmosphäre stellt sicher, dass chemisch aktive Stellen korrekt verwaltet werden, ohne die Materialstruktur zu beschädigen.

Präzise Heizprofile

Der Erfolg der PAD hängt von einer spezifischen "Rampe" oder Aufheizrate ab, nicht nur von einer statischen Temperatur.

Der Ofen steuert, wie schnell die Temperatur ansteigt, was für die Vermeidung von Strukturfehlern unerlässlich ist.

Eine kontrollierte Rampe ermöglicht die Gradientenregelung chemischer Eigenschaften und verhindert Schocks für den Film oder das Substrat.

Abwägungen verstehen

Das Risiko einer unsachgemäßen Aufheizrate

Wenn die Aufheizrate während der Polymerzersetzungsphase zu aggressiv ist, kann Gas eingeschlossen werden.

Dies führt häufig zu Hohlräumen, Rissen oder einem porösen Film anstelle der gewünschten dichten Struktur.

Balance zwischen Temperatur und Substratintegrität

Obwohl hohe Temperaturen für die Kristallisation notwendig sind, kann übermäßige Hitze nachteilig sein.

Übermäßige Erwärmung kann zu chemischer Diffusion zwischen dem Film und dem Substrat führen und die Grenzflächenqualität verschlechtern.

Es entsteht eine empfindliche Balance, bei der die Temperatur hoch genug sein muss, um den Phasenübergang zu induzieren, aber niedrig genug, um die Integrität des Substrats zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Polymer-unterstützten Abscheidungsprozess mit einem Röhrenofen zu optimieren, sollten Sie folgende spezifische Anpassungen berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf Filmdichte und -glätte liegt: Priorisieren Sie eine langsame, kontrollierte Aufheizrampe während der Niedertemperaturphase, um eine sanfte, vollständige Entgasung des Polymers zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität und elektrischer Leistung liegt: Stellen Sie sicher, dass die Hochtemperatur-Haltezeit ausreicht, um eine vollständige atomare Umlagerung und einen Phasenübergang in die gewünschte Gitterstruktur zu ermöglichen.

Der Röhrenofen ist nicht nur ein Heizgerät; er ist die Umgebung, die die strukturelle Reinheit und epitaktische Qualität Ihres endgültigen Dünnschichts bestimmt.

Zusammenfassungstabelle:

| Prozessphase | Temperaturrolle | Schlüsselfunktion |

|---|---|---|

| Polymerzersetzung | Niedertemperatur-Rampe | Entfernt organische Matrix; verhindert Kohlenstoffrückstände und Hohlräume. |

| Kristallisation | Hochtemperatur-Haltezeit | Induziert atomare Umlagerung für dichte, epitaktische Struktur. |

| Atmosphärenkontrolle | Gasflussregelung | Steuert Oxidation und Stöchiometrie für reine Oxidfilme. |

| Rampensteuerung | Präzisionsgradient | Verhindert Strukturfehler und vermeidet Film-/Substratdiffusion. |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision in der thermischen Verarbeitung ist der Unterschied zwischen einem porösen Film und einer perfekten epitaktischen Struktur. Bei KINTEK verstehen wir die kritische Natur von Temperaturrampen und atmosphärischer Kontrolle bei der Polymer-unterstützten Abscheidung (PAD).

Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Unsere Systeme bieten die Stabilität und Kontrolle, die erforderlich sind, um eine vollständige Polymerentgasung und eine überlegene kristalline Ausrichtung zu gewährleisten.

Bereit, Ihre Materialsynthese zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- Meritxell Toda‐Casaban, B. Martı́nez. Tuning of Antiferromagnetic Phase in La<sub>1–<i>x</i></sub>Sr<sub><i>x</i></sub>MnO<sub>3</sub> Epitaxial Thin Films by Polymer-Assisted Deposition Synthesis. DOI: 10.1021/acs.cgd.4c00229

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck der Einführung von hochreinem Stickstoff in einen Röhrenofen? Steigerung der Effizienz der Biomassevertorifizierung

- Wie simuliert ein Festbettreaktorsystem komplexe Rauchgasumgebungen? Optimierung von Quecksilberadsorptionstests

- Welche Rolle spielt eine Rohröfen bei der Umwandlung von Kaffeesatzpulver in Biokohle? Präzise Pyrolyse meistern

- Welche Vorteile bieten Dreizonenöfen? Überlegene Temperaturkontrolle und Effizienz erreichen

- Welche Materialien werden für den Bau eines Hochtemperatur-Rohrofens empfohlen? Wesentlicher Leitfaden für Labore

- Wie erleichtert eine präzise Temperaturregelung die Berechnung der Aktivierungsenergie für die YIG-Kristallisation?

- Warum sollte die Ofentemperatur die Nenn-Temperatur nicht überschreiten? Vermeidung von Schäden und Gewährleistung der Sicherheit

- Für welchen Temperaturbereich und welche Anwendungen ist dieser Rohrofen geeignet? Ideal für thermische Prozesse von 500°C bis 1800°C