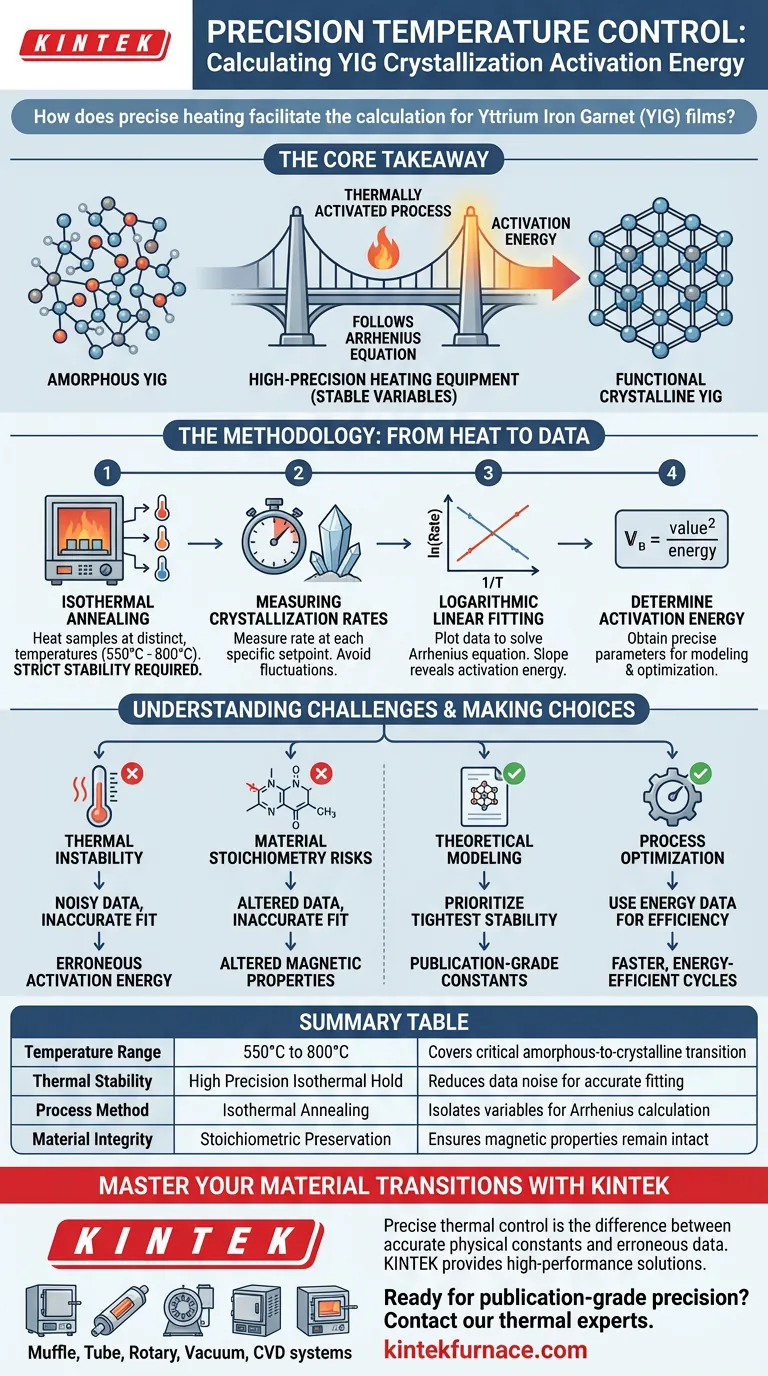

Eine präzise Temperaturregelung ermöglicht die Isolierung von Kristallisationsraten bei spezifischen, stabilen Intervallen, typischerweise zwischen 550°C und 800°C. Durch die Aufrechterhaltung dieser exakten thermischen Bedingungen können Forscher die konsistenten Daten generieren, die für die logarithmische lineare Anpassung erforderlich sind, welche die Arrhenius-Gleichung effektiv löst, um die Aktivierungsenergie von Yttrium-Eisen-Granat (YIG)-Filmen zu bestimmen.

Die Kernaussage Kristallisation ist ein thermisch aktivierter Prozess, der strikt der Arrhenius-Gleichung folgt. Hochpräzise Heizgeräte fungieren als Brücke zwischen Theorie und Praxis und ermöglichen es Ihnen, Variablen während der isothermen Glühung zu stabilisieren, um die Energie genau zu berechnen, die zur Umwandlung von YIG-Filmen von einem amorphen in einen funktionsfähigen kristallinen Zustand erforderlich ist.

Die Physik der thermischen Aktivierung

Der Übergang zur Funktionalität

Yttrium-Eisen-Granat (YIG)-Filme beginnen in einem amorphen Zustand, dem die notwendige magnetische Ordnung für Hochleistungsanwendungen fehlt. Um für Technologien wie Spintronik nützlich zu sein, muss die atomare Struktur in ein kristallines Gitter umorganisiert werden.

Die Arrhenius-Beziehung

Diese Umorganisation ist nicht zufällig; sie ist ein thermisch aktivierter Prozess. Das bedeutet, dass die Geschwindigkeit, mit der der Film kristallisiert, direkt von der Temperatur abhängt und mathematisch durch die Arrhenius-Gleichung gesteuert wird.

Die Rolle der Aktivierungsenergie

Die Aktivierungsenergie ist die spezifische Energiebarriere, die das Material überwinden muss, um mit der Kristallisation zu beginnen. Die Bestimmung dieses Parameters ist entscheidend, da er die theoretische Grundlage für die Optimierung von Massenproduktionsprozessen liefert.

Die Methodik: Von Wärme zu Daten

Isotherme Glühung

Um die Aktivierungsenergie zu berechnen, können Sie das Material nicht einfach einmal erhitzen. Sie müssen eine isotherme Glühung durchführen, bei der Proben bei verschiedenen konstanten Temperaturen über einen Gradienten erhitzt werden, typischerweise im Bereich von 550°C bis 800°C.

Messung der Kristallisationsraten

Bei jedem spezifischen Temperatursollwert misst das Hochtemperatur-Laborsystem, wie schnell die Kristallisation abläuft. Stabilität ist hier von größter Bedeutung; selbst geringfügige Temperaturschwankungen können die Raten-Daten verfälschen und die Berechnung ungültig machen.

Logarithmische lineare Anpassung

Sobald die Raten für verschiedene Temperaturen gesammelt wurden, wenden Forscher eine logarithmische lineare Anpassung auf die Daten an. Durch die Darstellung des natürlichen Logarithmus der Kristallisationsrate gegen den Kehrwert der Temperatur offenbart die Steigung der resultierenden Linie die einzigartigen Aktivierungsenergieparameter für das YIG-System.

Herausforderungen verstehen

Die Kosten thermischer Instabilität

Wenn die Heizgeräte die Zieltemperatur nicht rigoros halten können, spiegelt die beobachtete Kristallisationsrate keinen echten isothermen Zustand wider. Dies führt zu Rauschen in den Daten, macht die lineare Anpassung ungenau und führt zu fehlerhaften Aktivierungsenergieberechnungen.

Risiken der Materialstöchiometrie

Während die Erwärmung die Energie für die Kristallisation liefert, muss die Umgebung auch die chemische Zusammensetzung des Films erhalten. Der Ofen muss sicherstellen, dass sich die atomare Struktur reorganisiert, ohne die chemische Stöchiometrie zu verändern, was für die Aufrechterhaltung der beabsichtigten magnetischen Eigenschaften des Films von entscheidender Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Kristallisationsaktivierungsenergie effektiv in Ihrer Arbeit zu nutzen, berücksichtigen Sie Ihr Hauptziel:

- Wenn Ihr Hauptaugenmerk auf theoretischer Modellierung liegt: Priorisieren Sie Geräte mit der engsten Temperaturstabilität, um sicherzustellen, dass Ihre logarithmische lineare Anpassung präzise, publikationsreife physikalische Konstanten liefert.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Nutzen Sie die berechnete Aktivierungsenergie, um schnellere, energieeffizientere Produktionszyklen zu entwickeln, die Filme zuverlässig in ihren kristallinen Zustand überführen, ohne sie zu überhitzen.

Präzise thermische Kontrolle verwandelt rohe Wärme in die quantitativen Daten, die zur Beherrschung der YIG-Filmproduktion erforderlich sind.

Zusammenfassungstabelle:

| Merkmal | Anforderung für YIG-Berechnung | Auswirkung auf Aktivierungsenergie-Daten |

|---|---|---|

| Temperaturbereich | 550°C bis 800°C | Deckt kritischen Übergang von amorph zu kristallin ab |

| Thermische Stabilität | Hochpräzise isotherme Haltezeit | Reduziert Datenrauschen für genaue logarithmische lineare Anpassung |

| Prozessmethode | Isotherme Glühung | Isoliert Variablen zur Lösung der Arrhenius-Gleichung |

| Materialintegrität | Stöchiometrische Erhaltung | Stellt sicher, dass die magnetischen Eigenschaften während der Erwärmung intakt bleiben |

Beherrschen Sie Ihre Materialübergänge mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen genauen physikalischen Konstanten und fehlerhaften Daten. KINTEK bietet die Hochleistungs-Heizlösungen, die für empfindliche Kristallisationsstudien erforderlich sind. Unterstützt durch F&E und Fertigungsexpertise bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle anpassbar, um die strengen Stabilitätsanforderungen der YIG-Filmforschung und von Spintronikanwendungen zu erfüllen.

Bereit, publikationsreife Präzision zu erzielen? Kontaktieren Sie noch heute unsere Thermalspezialisten, um das perfekte System für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Sebastian Sailler, Michaela Lammel. Crystallization dynamics of amorphous yttrium iron garnet thin films. DOI: 10.1103/physrevmaterials.8.043402

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie hoch ist die Aufheizrate eines Rohrofens? Geschwindigkeit und Sicherheit für Ihr Labor in Einklang bringen

- Welche Umgebungsbedingungen bietet ein Vakuumrohr-Ofen für Sägemehl-Biokohle? Präzise Pyrolysekontrolle erreichen

- Wie werden Rohröfen in der chemischen Synthese eingesetzt? Ermöglichen Sie präzise Materialerzeugung

- Was sind die kritischen Funktionen eines Laborrohr-Ofens bei der Biomassen-Synthese? Optimieren Sie Ihren Karbonisierungsprozess

- Wie gewährleistet ein Laborrohr-Ofen die strukturelle Stabilität und Qualität von Hartkohlenstoff? Experte für Karbonisierung

- Wie trägt eine Laborröhrenofen zur Umweltwissenschaft bei? Entsperren Sie präzise Kontrolle für Schadstoff- und Materialanalysen

- Wie nutzt der Schmelzdiffusionsprozess für Te1S7 Rohröfen? Erreichen einer hochpräzisen molekularen Einschließung

- Welches Zukunftspotenzial haben Wirbelschicht-Vertikalrohröfen?Revolutionierung der Hochtemperaturverarbeitung