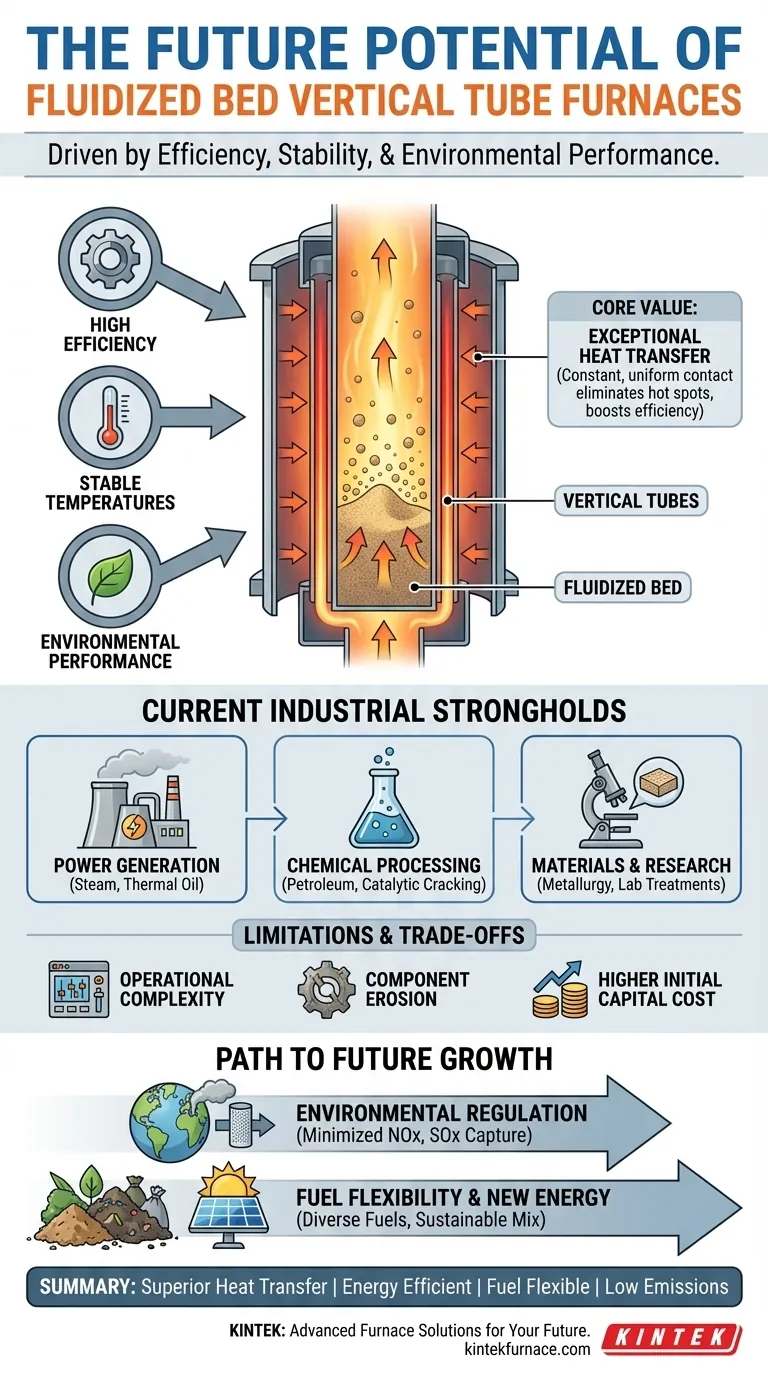

Wirbelschicht-Vertikalrohröfen stellen einen bedeutenden Fortschritt in der Hochtemperaturverarbeitungstechnologie dar, da sie die Effizienz von Wirbelschichtsystemen mit der Präzision von Vertikalrohrofenkonstruktionen kombinieren.Ihr zukünftiges Potenzial liegt in der Ausweitung von Anwendungen in den Bereichen Energie, Materialwissenschaft und fortschrittliche Fertigung.Zu den wichtigsten Vorteilen gehören überragende Wärmeübertragungsraten, präzise Temperaturkontrolle und die Fähigkeit, verschiedene Materialien zu verarbeiten - von Nanomaterialien bis hin zu chemischen Verbindungen im industriellen Maßstab.Die Integration von Vakuum und kontrollierter Atmosphäre (wie sie in Vakuumlötöfen Systeme) erhöht ihre Vielseitigkeit noch weiter.Da die Industrie auf umweltfreundlichere Prozesse und höhere Effizienzstandards drängt, sind diese Öfen in der Lage, herkömmliche Heizsysteme in Forschungslabors und Produktionsanlagen gleichermaßen zu ersetzen, insbesondere dort, wo eine gleichmäßige Erwärmung und schnelle Temperaturwechsel entscheidend sind.

Die wichtigsten Punkte erklärt:

-

Verbesserter thermischer Wirkungsgrad und Prozesskontrolle

- Die Wirbelschichttechnologie bietet eine 3-5 mal bessere Wärmeübertragung als statische Bettsysteme

- Vertikales Rohrdesign ermöglicht präzise Temperaturgradienten (typischerweise ±1°C Gleichmäßigkeit)

- Kombinierte Systeme erreichen Heizraten von bis zu 50°C/Minute in Modellen für die Forschung

-

Expandierende industrielle Anwendungen

-

Energiesektor:

- Verbesserte katalytische Crackverfahren in der Erdölraffination

- Pyrolyse von Biomasse zur Herstellung erneuerbarer Brennstoffe

- Kernbrennstoffverarbeitung der nächsten Generation

-

Entwicklung von Materialien:

- Hochdurchsatzsynthese von Batteriematerialien (Li-Ionen-Kathoden/Anoden)

- CVD-Beschichtung von modernen Beschichtungen und Halbleitern

- Thermische Behandlung von Verbundwerkstoffen mit keramischer Matrix

-

Energiesektor:

-

Integration mit fortschrittlicher Fertigung

- Kompatibilität mit Industrie 4.0 Automatisierungsprotokollen

- Hybride Systeme, die Wirbelschichten mit Vakuumfunktionen kombinieren (ähnlich den Anforderungen beim Vakuumlöten)

- Anpassbare Heißzonen-Konfigurationen (bis zu 1800°C mit MoSi2-Elementen)

-

Ökologische und wirtschaftliche Vorteile

- 30-40% Energieeinsparung im Vergleich zu herkömmlichen Öfen

- Verkürzte Prozesszeiten durch schnelle Wärmeübertragung

- Geringeres Emissionsprofil zur Einhaltung strenger Umweltvorschriften

-

Grenzen der Forschung und Entwicklung

- Synthese von Nanomaterialien bei kontrollierter Atmosphere

- Prüfung von Hochtemperaturkatalysatoren

- Entwicklung von Gradientenmaterialien durch präzises thermisches Profiling

Die Anpassungsfähigkeit der Technologie über verschiedene Temperaturbereiche (von 600°C bis 1800°C) und Atmosphärenbedingungen (inert, reduzierend oder oxidierend) macht sie zu einer Plattformlösung sowohl für die Laborforschung als auch für die Produktion im industriellen Maßstab.Zukünftige Iterationen könnten eine KI-gesteuerte thermische Prozessoptimierung und fortschrittliche Materialhandhabungssysteme beinhalten, um den Anwendungsbereich weiter zu erweitern.

Zusammenfassende Tabelle:

| Hauptvorteil | Aufschlag |

|---|---|

| Verbesserter thermischer Wirkungsgrad | 3-5x bessere Wärmeübertragung als statische Systeme, ±1°C Gleichmäßigkeit |

| Industrielle Anwendungen | Energie, Materialwissenschaft, fortschrittliche Fertigung (z. B. Li-Ionen-Batterien) |

| Vorteile für die Umwelt | 30-40 % Energieeinsparung, geringere Emissionen, kürzere Prozesszeiten |

| F&E-Grenzen | Synthese von Nanomaterialien, AI-gesteuerte Optimierung, Gradientenmaterialien |

Rüsten Sie Ihr Labor oder Ihre Produktionslinie mit modernster Wirbelschichttechnologie auf!

Das Know-how von KINTEK bei Hochtemperatur-Ofenlösungen gewährleistet Präzision, Effizienz und eine umfassende Anpassung an Ihre individuellen Anforderungen.Ob Sie fortschrittliche Materialien entwickeln oder industrielle Prozesse optimieren wollen, unsere

Muffel-, Rohr- und Vakuumöfen

sind so konstruiert, dass sie die Erwartungen übertreffen.

Kontaktieren Sie uns noch heute

um zu besprechen, wie unsere Systeme Ihre thermischen Verarbeitungsmöglichkeiten verbessern können.

Produkte, nach denen Sie vielleicht suchen:

Hochvakuum-Beobachtungsfenster für die Prozessüberwachung

Moderne MPCVD-Systeme für die Diamantsynthese

PECVD-Drehrohröfen für die gleichmäßige Abscheidung von Dünnschichten

Präzisionsvakuumdurchführungen für Hochtemperaturanwendungen

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung