Ein Vakuumröhrenofen fungiert als präzisionsgesteuertes thermisches Umfeld, das speziell dafür entwickelt wurde, die Mikrostruktur von additiv gefertigten (AM) Ti6Al4V-Teilen zu verändern, ohne die Oberflächenintegrität zu beeinträchtigen.

Dies wird erreicht, indem ein streng kontrolliertes sauerstofffreies Vakuum aufrechterhalten wird, während die Komponenten auf Temperaturen zwischen 950°C und 1050°C erhitzt werden. Dieser thermische Zyklus zersetzt die spröden, metastabilen martensitischen Strukturen, die typisch für den AM-Druck sind, und wandelt sie in stabile lamellare Alpha+Beta-Phasen um, um Restspannungen abzubauen und die Plastizität signifikant zu verbessern.

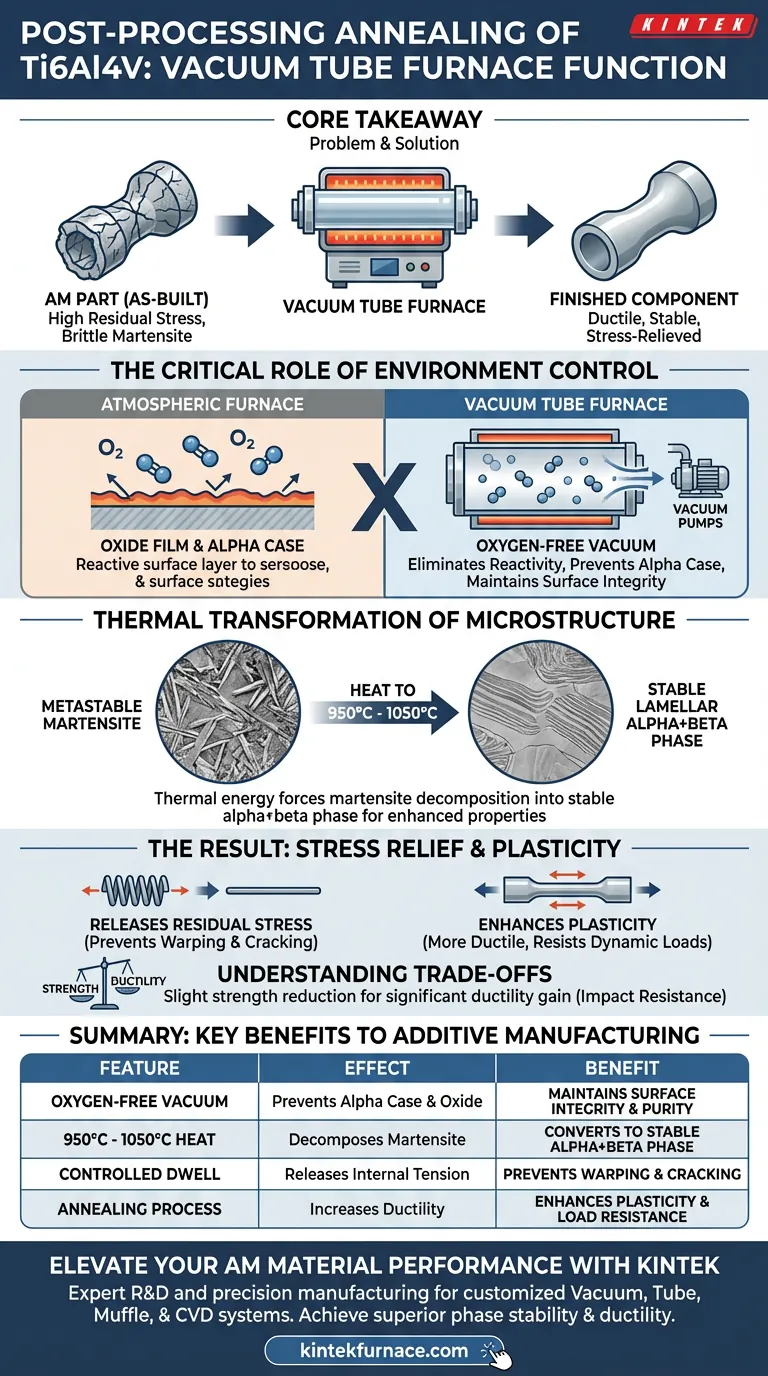

Kernbotschaft

Die additive Fertigung hinterlässt Ti6Al4V mit hohen Restspannungen und einer spröden Mikrostruktur. Der Vakuumröhrenofen löst dieses Problem, indem er die inerte Hochtemperaturumgebung bereitstellt, die zur Zersetzung dieser instabilen Phasen erforderlich ist, und das Teil in eine duktile, strukturell stabile Komponente verwandelt, die einsatzbereit ist.

Die entscheidende Rolle der Umgebungssteuerung

Beseitigung von Reaktivität

Titanlegierungen, insbesondere Ti6Al4V, sind bei erhöhten Temperaturen sehr reaktiv. Wenn sie im heißen Zustand Sauerstoff ausgesetzt sind, bilden sie schnell Oxidfilme, die die mechanischen Eigenschaften verschlechtern.

Der Vorteil des Vakuums

Ein Vakuumröhrenofen erzeugt eine sauerstofffreie Atmosphäre. Dies unterscheidet ihn von Standard-Atmosphärenöfen.

Durch die Entfernung von Luft und Verunreinigungen verhindert der Ofen die Bildung einer spröden "Alpha-Haut" (einer sauerstoffangereicherten Oberflächenschicht). Dies stellt sicher, dass die Oberflächenintegrität während des Erwärmungsprozesses erhalten bleibt.

Thermische Umwandlung der Mikrostruktur

Der "As-Built"-Zustand

Teile, die durch additive Fertigung hergestellt werden, durchlaufen während des Druckprozesses eine schnelle Abkühlung.

Diese schnelle Abkühlung fixiert die Mikrostruktur in einer metastabilen martensitischen Phase. Obwohl hart, ist diese Struktur voller interner Restspannungen und weist nicht die Duktilität auf, die für viele strukturelle Anwendungen erforderlich ist.

Der Zersetzungsprozess

Der Ofen erhitzt die Teile auf ein bestimmtes Anlassfenster, typischerweise 950°C oder 1050°C.

Bei diesen Temperaturen zersetzt die thermische Energie den metastabilen Martensit. Das Material entspannt sich, und die Atome ordnen sich in einem natürlicheren Gleichgewicht neu an.

Erreichung der Phasenstabilität

Das Endergebnis dieser Wärmebehandlung ist eine stabile lamellare Alpha+Beta-Phase.

Diese Umwandlung ist nicht nur kosmetisch; sie verändert grundlegend, wie sich das Material unter Last verhält. Der Übergang zu einer lamellaren Struktur liefert die internen "Gleitsysteme", die notwendig sind, damit das Material dehnt statt bricht.

Das Ergebnis: Spannungsentlastung und Plastizität

Freisetzung von Restspannungen

AM-Teile enthalten oft erhebliche innere Spannungen aus dem schichtweisen Schmelzprozess.

Das Hochtemperatur-Halten im Vakuumofen löst diese Restspannungen. Wenn diese Spannungen unbehandelt bleiben, könnten sie dazu führen, dass das Teil während des Gebrauchs vorzeitig verzieht oder reißt.

Verbesserung der Plastizität

Das Hauptergebnis dieses speziellen Anlassprozesses ist eine verbesserte Plastizität.

Durch die Umwandlung des spröden Martensits in die Alpha+Beta-Phase wird das Material duktiler. Dies stellt sicher, dass das Teil dynamischen Lasten und Verformungen ohne katastrophales Versagen standhält.

Verständnis der Kompromisse

Obwohl Vakuum-Anlassen für Ti6Al4V unerlässlich ist, ist es wichtig, die Balance der Eigenschaften zu verstehen.

Festigkeit vs. Duktilität

Die "As-Built"-Martensitstruktur ist oft extrem stark, aber spröde. Durch das Anlassen auf spezifische Temperaturen wie 1050°C, um Plastizität zu gewinnen, kann es zu einem leichten Rückgang der Zugfestigkeit im Vergleich zum rohen gedruckten Zustand kommen. Dies ist ein notwendiger Kompromiss, um sicherzustellen, dass das Teil bei Stößen nicht zerbricht.

Prozesssensitivität

Der Vakuumgrad muss rigoros aufrechterhalten werden. Selbst ein kleines Leck oder ein unzureichender Vakuumgrad kann zu Oberflächenoxidation führen, wodurch das hochpräzise Teil aufgrund von Oberflächenversprödung unbrauchbar wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Ti6Al4V-Komponenten zu maximieren, stimmen Sie Ihre Wärmebehandlung auf Ihre mechanischen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Duktilität und Zuverlässigkeit liegt: Priorisieren Sie das Anlassen bei 950°C–1050°C, um Martensit vollständig in die stabile Alpha+Beta-Phase zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf geometrischer Stabilität liegt: Stellen Sie sicher, dass der Vakuumzyklus eine ausreichende Haltezeit beinhaltet, um Restspannungen vollständig abzubauen und Verzug nach dem Entfernen des Teils von der Bauplatte zu verhindern.

Zusammenfassung: Der Vakuumröhrenofen ist nicht nur ein Heizgerät; er ist ein Werkzeug zur Phasenumwandlung, das eine gedruckte Form in eine strukturell solide, duktile technische Komponente verwandelt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Ti6Al4V-Teile | Nutzen für die additive Fertigung |

|---|---|---|

| Sauerstofffreies Vakuum | Verhindert "Alpha-Haut" & Oxidfilme | Erhält Oberflächenintegrität & Reinheit |

| Hitze von 950°C - 1050°C | Zersetzt spröden Martensit | Umwandlung in stabile Alpha+Beta-Phase |

| Kontrolliertes Halten | Löst innere Spannungen | Verhindert Verzug und Rissbildung |

| Anlassprozess | Erhöht die Materialduktilität | Verbessert Plastizität und Lastbeständigkeit |

Verbessern Sie die Leistung Ihrer AM-Materialien mit KINTEK

Lassen Sie nicht zu, dass Restspannungen oder Oberflächenoxidation Ihre Titanbauteile beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch Experten-F&E und Präzisionsfertigung unterstützt werden. Egal, ob Sie Vakuum-, Röhren-, Muffel- oder CVD-Systeme benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Anforderungen an die Nachbearbeitung der additiven Fertigung zu erfüllen.

Bereit, überlegene Phasenstabilität und Duktilität zu erreichen?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Anna Antolak‐Dudka, Justyna Łukasiewicz. Comparison of the Microstructural, Mechanical and Corrosion Resistance Properties of Ti6Al4V Samples Manufactured by LENS and Subjected to Various Heat Treatments. DOI: 10.3390/ma17051166

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Funktion erfüllt eine Röhrenofen bei der Umwandlung von elektrogesponnenen Fasern in CNFs? Beherrschung des Karbonisierungspfades

- Wie beeinflusst die Wärmebehandlungstemperatur in einem Rohrofen die Bindung von TiO2 und Nickel-Schaum? Maximale Haltbarkeit

- Wie tragen Dreizonen-Rohröfen zu Energie- und Ressourceneffizienz bei? Steigern Sie die Laborleistung mit präziser Beheizung

- Was ist die Funktion eines Quarzrohr-Ofens beim Wachstum von HA-CNT? Wesentlicher Leitfaden für Präzisions-CVD

- Wie unterscheidet sich die Probenhandhabung zwischen vertikalen und horizontalen Rohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was macht Muffelöfen für die Großserienproduktion geeignet? Entfesseln Sie modulare Skalierbarkeit für hohen Durchsatz

- Wie dient eine Vakuumröhrenofen als Kernausrüstung bei der Konsolidierung von Ti-xCr-2Ge-Legierungen?

- Wie trägt ein Labor-Rohröfen zur Wärmebehandlungsstufe von Bi2O3-Vorläufern bei?