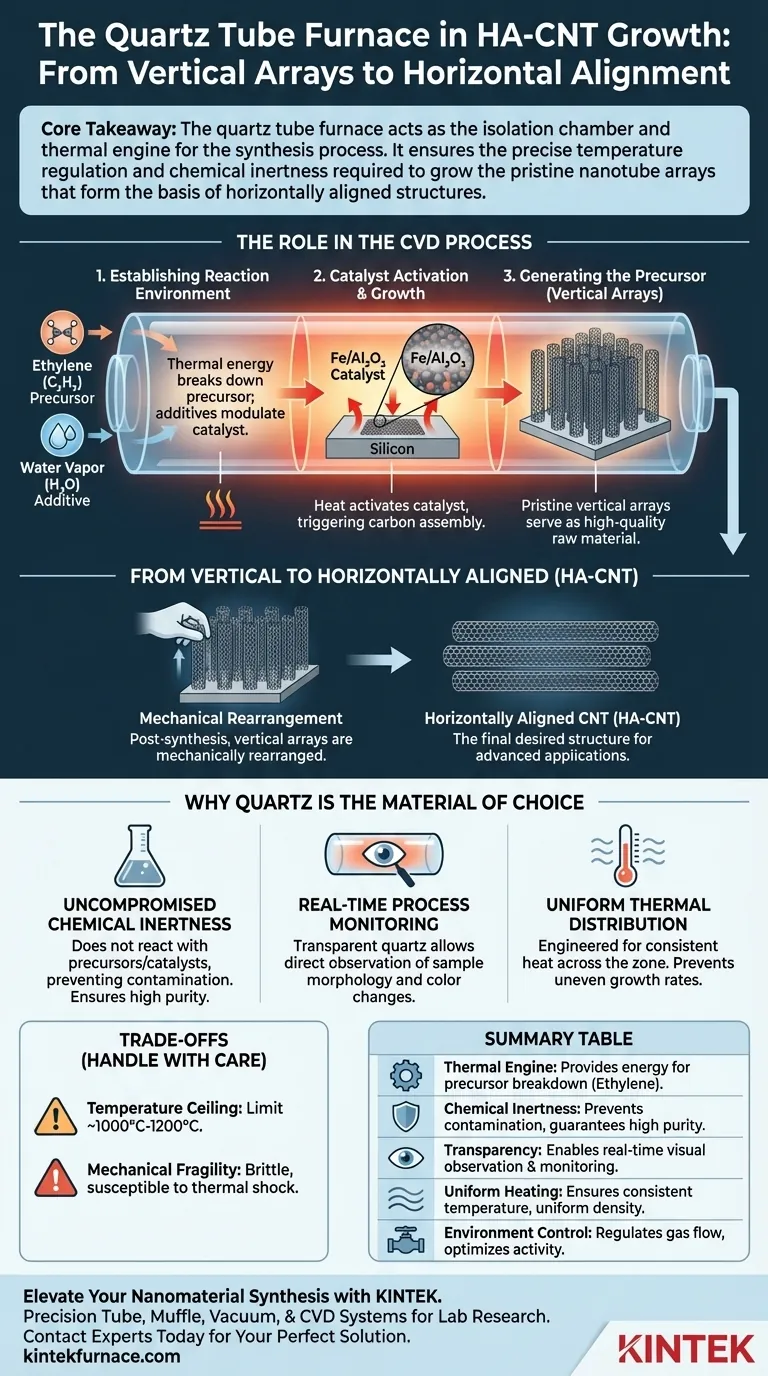

Die Hauptfunktion eines Quarzrohr-Ofens beim Wachstum von Kohlenstoffnanoröhren besteht darin, eine kontrollierte Hochtemperaturumgebung zu schaffen, die für die chemische Gasphasenabscheidung (CVD) notwendig ist. Insbesondere erleichtert er die Reaktion von Ethylen und Wasserdampf, um vertikale Kohlenstoffnanoröhren auf Eisen/Aluminiumoxid-Katalysatoren wachsen zu lassen. Diese hochwertigen vertikalen Anordnungen dienen als wesentlicher Rohstoff, der anschließend mechanisch zu horizontal ausgerichteten Kohlenstoffnanoröhren (HA-CNT) umgeordnet wird.

Kernbotschaft Der Quarzrohr-Ofen fungiert als Isolationskammer und thermische Maschine für den Syntheseprozess. Er gewährleistet die präzise Temperaturregelung und chemische Inertheit, die für das Wachstum der makellosen Nanoröhren-Arrays erforderlich sind, die die Grundlage für horizontal ausgerichtete Strukturen bilden.

Die Rolle des Ofens im CVD-Prozess

Schaffung der Reaktionsumgebung

Der Ofen liefert die thermische Energie, die zur Zersetzung von Kohlenstoffvorläufergasen wie Ethylen erforderlich ist.

Durch die Aufrechterhaltung spezifischer Flussraten von Zusätzen wie Wasserdampf moduliert das System die Aktivität des Katalysators und gewährleistet so das kontinuierliche Wachstum von Kohlenstoffstrukturen und nicht von amorphem Ruß.

Katalysatoraktivierung und Wachstum

Im Inneren des Rohrs aktiviert die Hitze das Katalysatormaterial – typischerweise Eisen/Aluminiumoxid auf Siliziumsubstraten.

Diese thermische Aktivierung ist der Auslöser, der es den Kohlenstoffatomen aus dem Gas ermöglicht, sich zu röhrenförmigen Strukturen zusammenzufügen.

Erzeugung des Vorläufers für die Ausrichtung

Nach gängigen Methoden wachsen die Nanoröhren im Ofen oft zuerst in vertikaler Ausrichtung.

Diese vertikalen Anordnungen sind die "hochwertigen Rohmaterialien". Die horizontale Ausrichtung wird durch mechanisches Umordnen dieser makellosen vertikalen Röhren nach Abschluss des Ofenprozesses erreicht.

Warum Quarz das Material der Wahl ist

Kompromisslose chemische Inertheit

Der Erfolg des HA-CNT-Wachstums hängt von der Reinheit der Kohlenstoffstruktur ab.

Quarz ist chemisch inert, d. h. er reagiert nicht mit den Vorläufergasen oder den empfindlichen Katalysatormaterialien. Dies verhindert, dass Verunreinigungen von den Rohrwandungen die Nanoröhren kontaminieren.

Prozessüberwachung in Echtzeit

Im Gegensatz zu Keramik- oder Metallöfen ist Quarz transparent.

Dies ermöglicht es Forschern, den Prozess in Echtzeit zu beobachten. Sie können Veränderungen in der Morphologie und Farbe der Probe während der Pyrolyse visuell verfolgen und erhalten so sofortiges Feedback über den Reaktionsstatus.

Gleichmäßige Wärmeverteilung

Quarzrohr-Öfen sind so konstruiert, dass sie eine gleichmäßige Erwärmung über die Heizzone hinweg gewährleisten.

Eine gleichmäßige Temperaturverteilung ist entscheidend; thermische Gradienten könnten zu ungleichmäßigen Wachstumsraten oder unterschiedlichen Nanoröhrendurchmessern über das Substrat hinweg führen.

Verständnis der Kompromisse

Temperaturobergrenzen

Obwohl Quarz eine hohe Hitzebeständigkeit aufweist, liegt seine typische Betriebsgrenze bei etwa 1000 °C bis 1200 °C.

Wenn Ihr spezifisches Syntheseprotokoll extrem hohe Temperaturen erfordert (z. B. zur Graphitierung bestimmter Defekte), kann Quarz erweichen oder devitrifizieren, was den Wechsel zu Aluminiumoxidrohren erforderlich macht.

Mechanische Zerbrechlichkeit

Trotz seiner thermischen Robustheit bleibt Quarz ein glasartiges Material.

Es ist spröde und anfällig für thermische Schocks, wenn es zu schnell abgekühlt wird. Beim Be- und Entladen ist vorsichtiges Hantieren erforderlich, um Brüche zu vermeiden, im Gegensatz zu robusteren Metallreaktoren.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Ausrüstung für das HA-CNT-Wachstum zu maximieren, sollten Sie den folgenden Ansatz in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Nutzen Sie die Transparenz des Quarzrohrs, um den Beginn der Pyrolyse visuell zu überwachen und die Gasflüsse in Echtzeit anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit liegt: Stellen Sie sicher, dass das Rohr regelmäßig gereinigt wird, um seine chemische Inertheit zu erhalten, da Verunreinigungen die Eisenkatalysatoren vergiften können.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Verwenden Sie Quarz anstelle von Spezialkeramiken, da es für Standard-CVD-Anwendungen bis 1000 °C das beste Gleichgewicht zwischen Leistung und Preis bietet.

Der Quarzrohr-Ofen ist nicht nur ein Heizgerät; er ist das transparente Gefäß, das die chemische Integrität Ihrer Nanoröhren-Vorläufer gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der HA-CNT-Synthese | Nutzen für die Forschung |

|---|---|---|

| Thermische Maschine | Liefert Energie für die Vorläuferzersetzung (Ethylen) | Gewährleistet stabile CVD-Reaktionskinetik |

| Chemische Inertheit | Verhindert Kontamination durch Rohrwandungen | Garantiert hochreine Nanoröhrenstrukturen |

| Transparenz | Ermöglicht visuelle Beobachtung in Echtzeit | Erleichtert die sofortige Überwachung der Pyrolyse |

| Gleichmäßige Erwärmung | Hält konstante Temperatur über den Katalysator | Gewährleistet gleichmäßigen Nanoröhrendurchmesser und -dichte |

| Umgebungskontrolle | Reguliert Gasfluss (Wasserdampf/Ethylen) | Optimiert Katalysatoraktivität und verhindert Ruß |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist die Grundlage für hochwertiges HA-CNT-Wachstum. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der fortschrittlichen Laborforschung entwickelt wurden. Ob Sie Standard-Quarzkonfigurationen oder vollständig anpassbare Hochtemperaturöfen benötigen, unsere erfahrenen F&E- und Fertigungsteams stellen sicher, dass Ihre Geräte die thermische Gleichmäßigkeit und chemische Reinheit liefern, die Ihre Projekte erfordern.

Bereit, Ihren CVD-Prozess zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte Ofenlösung für Ihre einzigartigen Laborbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Jae‐Moon Jeong, Seong Su Kim. Aligned Carbon Nanotube Polymer Nanocomposite Bipolar Plates Technology for Vanadium Redox Flow Batteries. DOI: 10.1002/eem2.70030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum wird ein Vakuumrohr-Ofen für (Si/Graphit/Graphen)@C-Komposite benötigt? Gewährleistung optimaler Hochtemperaturleistung

- Welche temperaturbezogenen Fähigkeiten machen Multizonen-Rohröfen für die Forschung wertvoll? Präzise Wärmeregelung freischalten

- Warum wird ein hochpräziser Rohrofen bei der Synthese von Fe-Mn-Katalysatoren benötigt? Steuerung der Morphologie und CNF-Qualität

- Welche Umgebungsbedingungen bietet eine Hochtemperatur-Rohröfen für AlN-Nanofasern? | KINTEK

- Wie beeinflusst ein Rohrofen mit programmierbarer Temperaturregelung das katalytische Cracken von Gasöl? Optimieren Sie Ihre Ausbeute

- Welche gängigen Anwendungen haben Rohröfen? Präzision in Hochtemperaturprozessen freisetzen

- Was sind die Nachteile von Widerstandsheizrohröfen? Langsame Aufheizung, ungleichmäßige Temperaturen, geringer Wirkungsgrad

- Welche Anwendungen in der fortschrittlichen Materialforschung umfassen Rohröfen? Erschließen Sie Präzision für Materialien der nächsten Generation