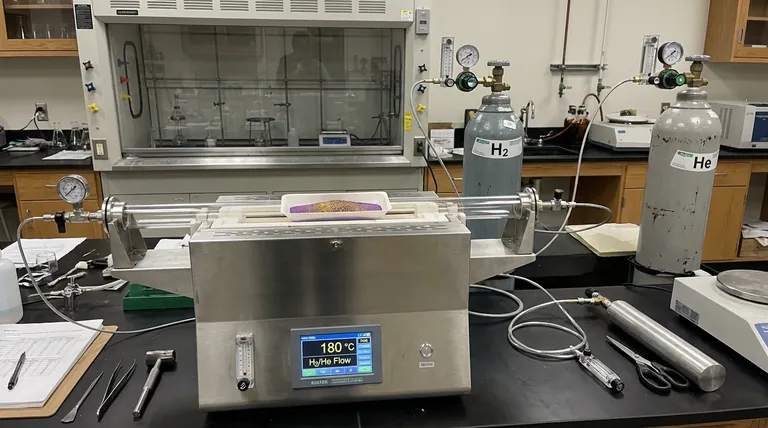

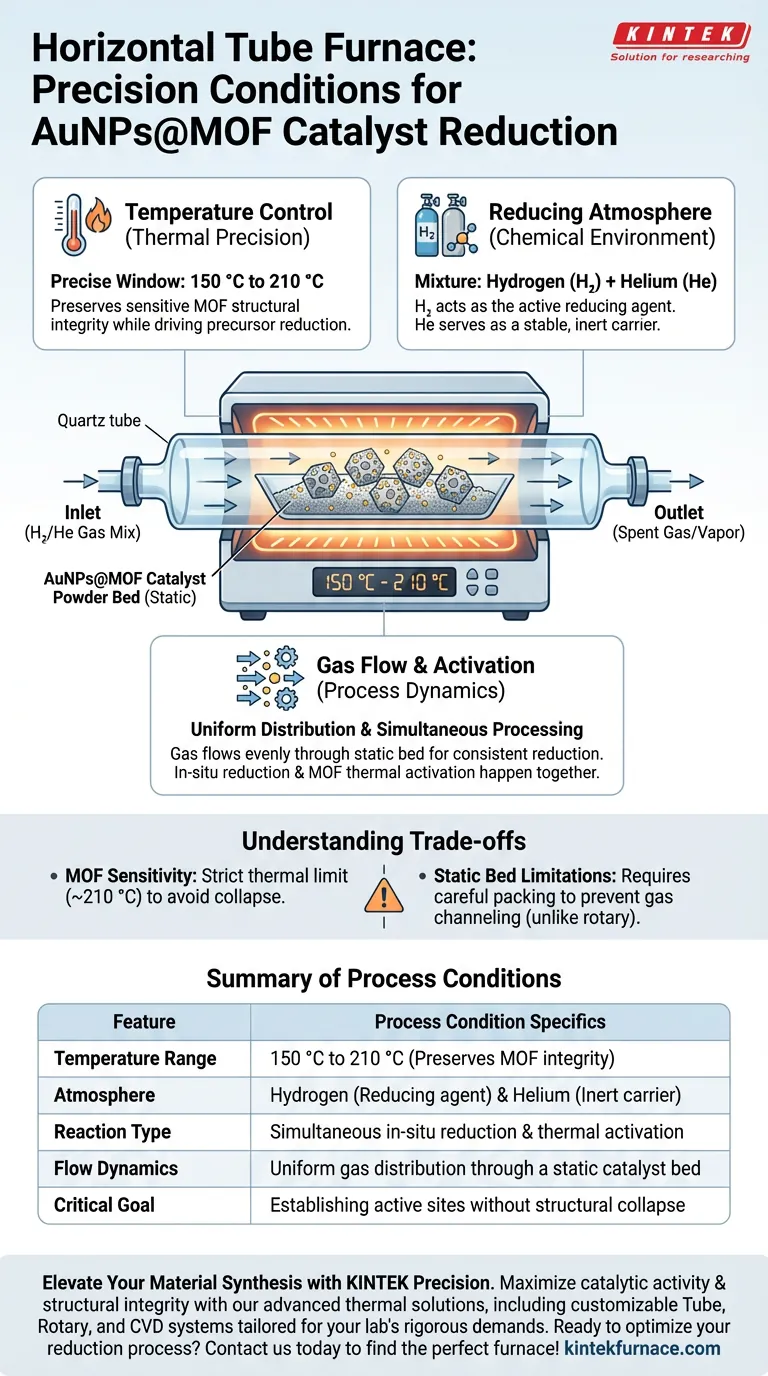

Ein horizontaler Rohröfen bietet eine streng kontrollierte thermische und chemische Umgebung, die speziell auf die gleichzeitige Reduktion und Aktivierung von AuNPs@MOF-Katalysatoren zugeschnitten ist. Für diese spezielle Anwendung arbeitet der Prozess in einem präzisen Temperaturbereich von 150 °C bis 210 °C unter einem kontinuierlichen Fluss eines Wasserstoff- und Helium-Gasgemisches.

Kern-Erkenntnis: Der horizontale Rohröfen fungiert als dual-funktioneller Reaktor. Er erhitzt nicht einfach nur das Material; er erzeugt ein gleichmäßiges Strömungsfeld, das die In-situ-Reduktion von Metallvorläufern zu Nanopartikeln mit der thermischen Aktivierung des Metall-Organischen Gerüst- (MOF) Trägers synchronisiert.

Thermische Präzision und Atmosphärenkontrolle

Temperaturregelung

Für AuNPs@MOF-Katalysatoren hält der Ofen eine relativ niedrige Umgebungstemperatur, speziell zwischen 150 °C und 210 °C.

Dieser spezifische Bereich ist entscheidend. Er ist hoch genug, um die Reduktion von Metallvorläufern zu bewirken, aber ausreichend niedrig, um die strukturelle Integrität des empfindlichen MOF-Trägers zu erhalten.

Die reduzierende Atmosphäre

Der Prozess basiert auf einem spezifischen Gasgemisch, das aus Wasserstoff und Helium besteht.

Wasserstoff wirkt als aktives Reduktionsmittel, um Vorläufer in metallisches Gold umzuwandeln. Helium dient als inertes Trägergas, stabilisiert den Fluss und stellt sicher, dass das Reduktionsmittel gleichmäßig verteilt wird, ohne unerwünschte Nebenreaktionen.

Gasfluss und strukturelle Auswirkungen

Gleichmäßige Gasverteilung

Eine Schlüsselfunktion des horizontalen Rohröfens ist die Gewährleistung eines gleichmäßigen Flusses des Reduktionsgases durch das Katalysatorpulverbett.

Ohne diese Gleichmäßigkeit könnten Gradienten in der Gaskonzentration zu einer ungleichmäßigen Reduktion führen. Dies würde zu inkonsistenten katalytischen Eigenschaften über die Charge hinweg führen.

Gleichzeitige Aktivierung

Die Ofenumgebung ermöglicht die In-situ-Verarbeitung.

Das bedeutet, dass die Reduktion von Goldnanopartikeln (AuNPs) genau zur gleichen Zeit wie die thermische Aktivierung der MOF-Struktur stattfindet. Diese Synchronisation ist wesentlich für die Bildung der endgültigen aktiven Zentren des Katalysators.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Temperaturparametern

Während Rohröfen eine hohe Präzision bieten, ist die Synthese von AuNPs@MOF streng an die thermische Stabilität des MOF gebunden.

Im Gegensatz zu Katalysatoren auf Oxidträgern, die 700 °C (wie bei anderen Reduktionsprozessen) aushalten können, können MOFs abgebaut werden, wenn der Ofen die obere Grenze von 210 °C überschreitet.

Grenzen des statischen Bettes

In einem Standard-Horizontalrohr-Ofen ist das Pulverbett typischerweise statisch.

Obwohl der Gasfluss gleichmäßig gestaltet ist, bedeutet das Fehlen mechanischer Agitation (im Gegensatz zu einem Drehrohrofen), dass die Packungsdichte des Pulvers sorgfältig kontrolliert werden muss, um Kanalbildung zu verhindern, bei der Gas Teile des Katalysators umgeht.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer AuNPs@MOF-Katalysatorreduktion zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen strukturellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der MOF-Topologie liegt: Begrenzen Sie Ihre Temperatur streng am unteren Ende des Spektrums (näher bei 150 °C), um das Risiko eines thermischen Kollapses zu minimieren und gleichzeitig eine langsamere Reduktionsrate zu akzeptieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Stellen Sie sicher, dass die Wasserstoff/Helium-Flussrate optimiert ist, um das gesamte Pulverbett zu durchdringen und "tote Zonen" zu verhindern, in denen Vorläufer unvermindert bleiben.

Präzision bei der thermischen Steuerung und Flusskontrolle ist der entscheidende Faktor zwischen einer heterogenen Mischung und einem Hochleistungskatalysator.

Zusammenfassungstabelle:

| Merkmal | Prozessbedingungsspezifikationen |

|---|---|

| Temperaturbereich | 150 °C bis 210 °C (Erhält MOF-Integrität) |

| Atmosphäre | Wasserstoff (Reduktionsmittel) & Helium (Inertes Trägergas) |

| Reaktionstyp | Gleichzeitige In-situ-Reduktion und thermische Aktivierung |

| Flussdynamik | Gleichmäßige Gasverteilung durch ein statisches Katalysatorbett |

| Kritisches Ziel | Bildung aktiver Zentren ohne strukturellen Kollaps |

Verbessern Sie Ihre Materialherstellung mit KINTEK Präzision

Maximieren Sie die katalytische Aktivität und strukturelle Integrität Ihrer empfindlichen MOFs mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen Ihres Labors entwickelt wurden. Ob Sie präzise Atmosphärenkontrolle für die Wasserstoffreduktion oder gleichmäßige Wärmeverteilung für Hochtemperaturprozesse benötigen, unsere Ausrüstung ist auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten.

Bereit, Ihren Reduktionsprozess zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Materialien werden üblicherweise für Reaktionsrohre in Rohröfen verwendet?Wichtige Entscheidungen für Hochtemperaturlabore

- Welche Bedeutung hat eine Mehrzonenkonfiguration in einem horizontalen Rohröfen? Master FC-CVD-Synthesekontrolle

- Was bedeutet das "Split"-Design bei einem Spaltrohrofen? Einfacher Zugang und schnellere Kühlung

- Welche Rolle spielt ein Rohröfen in einem Festbett-Adsorptionssystem? Experte Se/PPS Leistungsbewertungshandbuch

- Was war das ursprüngliche Konstruktionskonzept für Rohrbrennofensysteme? Entdecken Sie die von Kesseln inspirierten Wurzeln der modernen Beheizung

- Welche Platz- und Flächenanforderungen bestehen für vertikale und horizontale Rohröfen? Optimieren Sie Ihr Labor-Layout

- Wie stellt ein Hochtemperatur-Rohrofen die Leistung von Magnesiumlegierung-Gerüsten sicher? Experte für Sinterleitfaden

- Was ist die Funktion einer industriellen Röhrenofens? Beherrschung der Kalzinierung von expandiertem Graphit (EG)