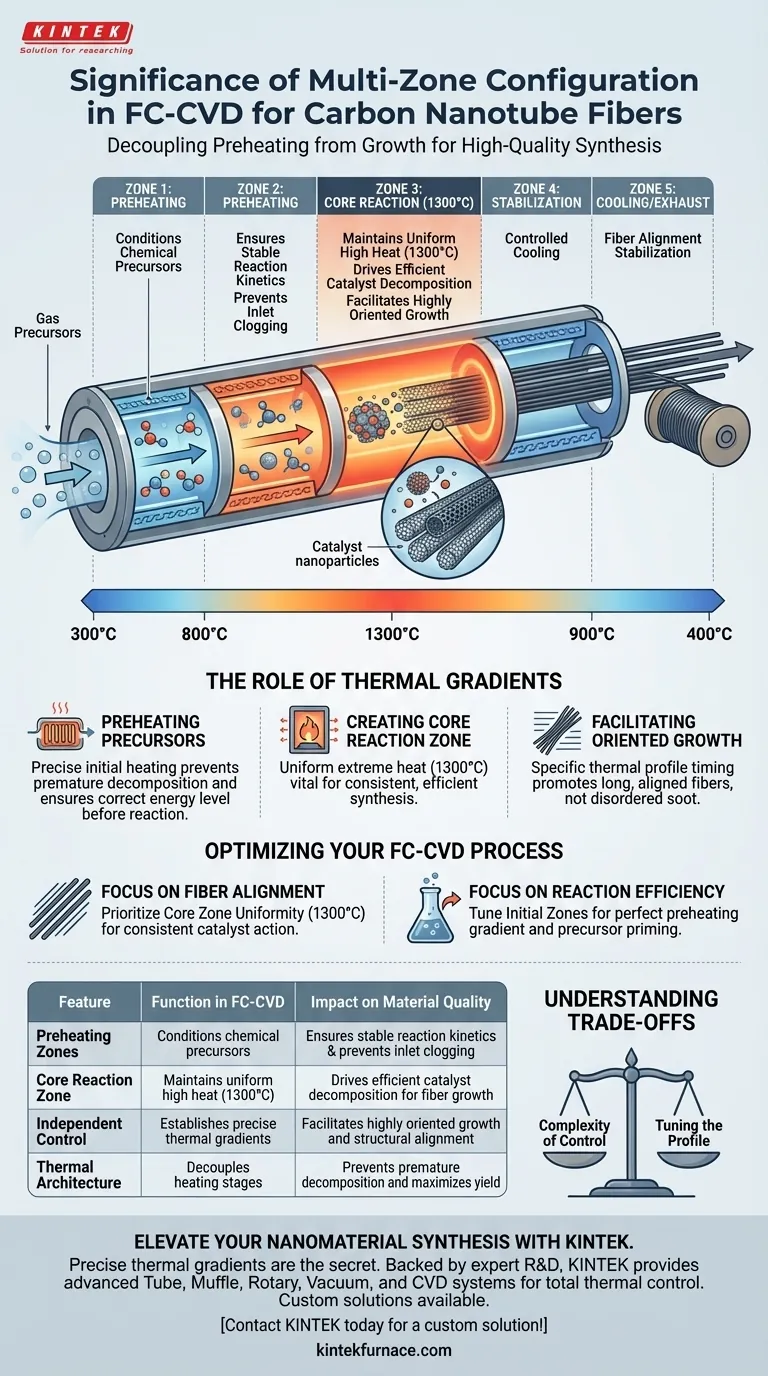

Eine Mehrzonenkonfiguration ist entscheidend für die Floating-Catalyst-Chemical-Vapor-Deposition (FC-CVD), da sie es ermöglicht, die Vorheizung der chemischen Vorläufer von der eigentlichen Abscheidung der Nanomaterialien zu entkoppeln. Durch die Verwendung eines Systems mit unabhängigen Heizsteuerungen – wie z. B. eines Fünfzonenofens – können präzise Temperaturgradienten erzeugt werden, die die Reaktanten vorbereiten, bevor sie den Hochtemperaturkern erreichen, und so die thermodynamischen Bedingungen für die Herstellung hochwertiger Kohlenstoffnanoröhrenfasern sicherstellen.

Bei FC-CVD ist eine einzige, gleichmäßige Temperatur über das gesamte Rohr oft nicht ausreichend für optimale Ergebnisse. Ein Mehrzonenofen bietet die thermische Architektur, die erforderlich ist, um Vorläufer getrennt von der Reaktionszone vorzuwärmen und ein stabiles Wärmefeld aufrechtzuerhalten, das eine effiziente Katalysatorzersetzung und ein hochorientiertes Nanoröhrenwachstum fördert.

Die Rolle von Temperaturgradienten

Vorheizen der Vorläufer

Die Hauptfunktion der anfänglichen Zonen in einem Mehrzonenofen besteht darin, die Reaktanten zu konditionieren. Bevor die Vorläufer die zentrale Reaktionskammer erreichen, müssen sie ausreichend vorgewärmt werden.

Diese frühe Phase stellt sicher, dass das Gasgemisch die richtige thermische Energie hat, bevor der chemische Abbau beginnt. Ohne diesen Gradienten könnten die Vorläufer zu kalt in die Kernzone gelangen, was die Reaktionskinetik stört.

Schaffung der Kernreaktionszone

Die zentralen Zonen des Ofens sind darauf ausgelegt, ein hochgleichmäßiges Wärmefeld bei extremen Temperaturen aufrechtzuerhalten, oft bis zu 1300 °C.

Diese Hochtemperaturumgebung ist der Ort, an dem die eigentliche Synthese stattfindet. Die Gleichmäßigkeit, die durch die unabhängige Zonensteuerung erreicht wird, stellt sicher, dass die Temperatur über die Länge der Wachstumszone nicht schwankt, was für die Konsistenz unerlässlich ist.

Ermöglichung von orientiertem Wachstum

Die spezifische Anordnung der Temperaturzonen beeinflusst direkt die strukturelle Qualität des Outputs.

Durch die Steuerung des thermischen Profils wird die effiziente Zersetzung des Katalysators zum exakt richtigen Zeitpunkt gefördert. Diese präzise Zeitsteuerung ermöglicht das orientierte Wachstum von Kohlenstoffnanoröhren, sodass sie lange, ausgerichtete Fasern anstelle von ungeordnetem Ruß bilden.

Verständnis der Kompromisse

Komplexität der Steuerung

Während ein Mehrzonensystem eine überlegene Präzision bietet, führt es zu erheblicher betrieblicher Komplexität. Die Verwaltung eines Fünfzonensystems erfordert hochentwickelte Steuerungen, um sicherzustellen, dass die Wechselwirkung zwischen den Zonen keine unerwünschten thermischen Turbulenzen erzeugt.

Abstimmung des Profils

Das Erreichen des perfekten Gradienten erfolgt nicht automatisch. Der Bediener muss empirisch die richtigen Sollwerte für jede Zone ermitteln, um das Vorheizen mit der Spitzentemperatur der Reaktion auszugleichen. Falsche Einstellungen in den frühen Zonen können zu einer vorzeitigen Zersetzung des Katalysators führen, den Einlass verstopfen oder die Ausbeute in der Hauptkammer verringern.

Optimierung Ihres FC-CVD-Prozesses

Um das Potenzial eines horizontalen Rohröfens zu maximieren, müssen Sie Ihr thermisches Profil an Ihre spezifischen Syntheseziele anpassen.

- Wenn Ihr Hauptaugenmerk auf der Faserausrichtung liegt: Priorisieren Sie die Gleichmäßigkeit der zentralen Hochtemperaturzonen (1300 °C), um sicherzustellen, dass der Katalysator während der Wachstumsphase konsistent wirkt.

- Wenn Ihr Hauptaugenmerk auf der Reaktionseffizienz liegt: Konzentrieren Sie sich auf die Abstimmung der anfänglichen Zonen, um den Vorheizgradienten zu perfektionieren und sicherzustellen, dass die Vorläufer vollständig vorbereitet sind, bevor sie die Reaktionszone erreichen.

Der Erfolg bei FC-CVD beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der genauen Kontrolle, wo und wie diese Wärme entlang des Rohrs angewendet wird.

Zusammenfassungstabelle:

| Merkmal | Funktion bei FC-CVD | Auswirkung auf die Materialqualität |

|---|---|---|

| Vorheizzonen | Konditioniert chemische Vorläufer | Stellt stabile Reaktionskinetik sicher & verhindert Verstopfung des Einlasses |

| Kernreaktionszone | Hält gleichmäßige hohe Hitze (1300 °C) aufrecht | Fördert effiziente Katalysatorzersetzung für Faserwachstum |

| Unabhängige Steuerung | Ermöglicht präzise Temperaturgradienten | Ermöglicht hochorientiertes Wachstum und strukturelle Ausrichtung |

| Thermische Architektur | Entkoppelt Heizstufen | Verhindert vorzeitige Zersetzung und maximiert die Ausbeute |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise Temperaturgradienten sind das Geheimnis für Hochleistungs-Kohlenstoffnanoröhrenfasern. Mit Unterstützung von Experten für Forschung und Entwicklung und Weltklasse-Fertigung bietet KINTEK fortschrittliche Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die Ihnen die vollständige Kontrolle über Ihre thermische Architektur geben. Ob Sie eine Standard-Fünfzonenkonfiguration oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, unser Ingenieurteam hilft Ihnen, das perfekte thermische Profil zu erzielen.

Bereit, Ihren FC-CVD-Prozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung!

Visuelle Anleitung

Referenzen

- Rajath Alexander, Kinshuk Dasgupta. Open-atmosphere spinning of carbon nanotube fibers sans hydrogen flow by floating catalyst chemical vapor deposition: an insight into the mechanism. DOI: 10.1007/s42823-024-00843-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Notwendigkeit besteht für einen Präzisionsrohrwiderstandsofen in der Forschung zur Elektrolyse von Salzschmelzen? Sorgen Sie für unübertroffene Präzision und Reproduzierbarkeit!

- Warum wird ein Rohrofen für die Wärmebehandlung von Kohlefaserstoff benötigt? Oberflächenaktivierung meistern

- Welche Rolle spielen Mehrzonen-Röhrenöfen in der Forschung für neue Energien? Entsperren Sie präzise thermische Kontrolle für Innovationen

- Was sind die gängigen Anwendungen von Aluminiumoxid-Rohröfen? Präzision in der Materialverarbeitung freischalten

- Wie gewährleistet ein Rohrofen eine gleichmäßige Temperaturverteilung? Entdecken Sie die Schlüsselmechanismen für präzises Heizen

- Warum wird Biokohle mit KOH gemischt und bei 800 °C in einem Rohröfen behandelt? Entschlüsseln Sie die Geheimnisse hierarchischer poröser Kohlenstoffe

- Warum ist eine Hochvakuumrohr-Ofen für die TMD-Glühung notwendig? Schützen Sie Ihre Monolayer vor oxidativem Ablation

- Warum wird für das Sintern von LK-99 ein Hochtemperatur-Rohröfen benötigt? Erreichen einer präzisen Supraleiterphasenumwandlung