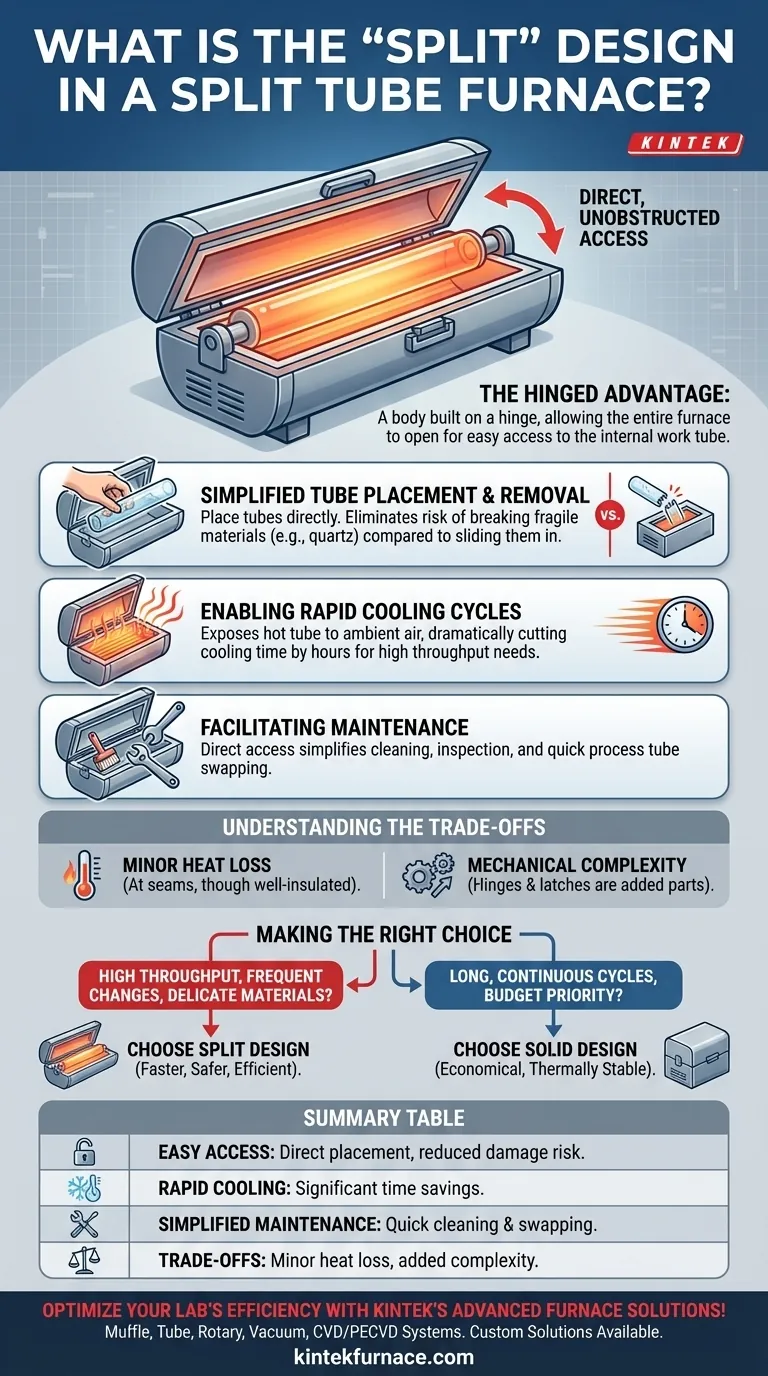

Einfach ausgedrückt bezieht sich das "Split"-Design bei einem Einzonen-Rohrofen auf ein Gehäuse, das auf einem Scharnier aufgebaut ist. Dies ermöglicht es, den gesamten Ofen der Länge nach in zwei Hälften zu öffnen, was einen direkten, ungehinderten Zugang zum internen Arbeitsrohr bietet, in dem der Heizprozess stattfindet.

Der Kernwert des Spaltrohr-Designs liegt nicht nur im Öffnen des Ofens; es geht darum, die Art und Weise, wie Sie mit Ihrem Experiment interagieren, grundlegend zu verändern. Es priorisiert die Zugänglichkeit, was sich in schnelleren Probenzyklen, größerem Schutz für empfindliche Materialien und vereinfachter Wartung niederschlägt.

Die Kernfunktion des Split-Designs

Ein Spaltrohrofen begegnet den praktischen Herausforderungen des Be- und Entladens sowie des Kühlens von Proben in einer Hochtemperaturumgebung. Sein aufklappbares Gehäuse ist eine direkte Lösung für die Einschränkungen eines massiven, einteiligen Ofens.

Vereinfachung des Einsetzens und Entfernens von Rohren

In einem traditionellen, massiven Ofen muss das Prozessrohr vorsichtig von einem Ende eingeschoben werden. Dies kann schwierig sein und birgt das Risiko, das Rohr zu zerbrechen, insbesondere wenn es lang, aus einem zerbrechlichen Material wie Quarz gefertigt ist oder eine komplexe Probenanordnung enthält.

Das Split-Design eliminiert dieses Risiko. Sie öffnen einfach den Ofen, legen das Arbeitsrohr und seinen Inhalt direkt auf die untere Hälfte und schließen die obere Hälfte darüber.

Ermöglichung schneller Kühlzyklen

Der wohl bedeutendste betriebliche Vorteil ist die beschleunigte Kühlung. Sobald ein Heizzyklus abgeschlossen ist, können Sie das Ofengehäuse öffnen.

Dies setzt das heiße Arbeitsrohr sofort der Umgebungsluft aus, wodurch es dramatisch schneller abkühlen kann, als es in einer stark isolierten, massiven Ofenkammer der Fall wäre. Für Labore mit hohem Durchsatz kann dies Stunden zwischen Experimenten einsparen.

Erleichterung der Wartung

Der direkte Zugang zum Ofeninneren und zum Arbeitsrohr vereinfacht die Reinigung und Inspektion. Das Austauschen verschiedener Prozessrohre für unterschiedliche Experimente wird zu einer schnellen und unkomplizierten Aufgabe.

Verständnis der Kompromisse

Obwohl hochgradig vorteilhaft, ist das Split-Design nicht ohne Überlegungen. Seine Vorteile werden gegen geringfügige Kompromisse in Design und Leistung abgewogen.

Potenzieller Wärmeverlust

Die Nahtstelle, an der sich die beiden Hälften des Ofens treffen, kann eine Quelle für geringfügigen Wärmeverlust sein. Während Qualitätshersteller diese Verbindung mit überlappender Isolierung konstruieren, um eine ausgezeichnete Temperaturgleichmäßigkeit zu gewährleisten, ist ein massiver, einteiliger Körper von Natur aus besser abgedichtet.

Mechanische Komplexität

Die Hinzufügung von Scharnieren und Verriegelungsmechanismen führt mechanische Komponenten ein. Obwohl in hochwertigen Öfen robust gebaut, handelt es sich um Teile, die bei einem einfacheren, massiven Ofendesign nicht vorhanden sind.

Wann ein massiver Ofen geeignet sein könnte

Ein nicht-geteiltes, massives Rohrofen kann eine völlig angemessene und oft wirtschaftlichere Wahl sein. Es zeichnet sich in Anwendungen aus, die lange, kontinuierliche Heizzyklen umfassen, bei denen die Probe einmal geladen und für einen längeren Zeitraum belassen wird und eine schnelle Kühlung keine Priorität hat.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen einem Spaltrohr- und einem Massivrohrofen sollte sich ausschließlich nach Ihrer spezifischen Anwendung und Ihrem Arbeitsablauf richten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und häufigen Probenwechseln liegt: Die schnelle Kühlung und der einfache Rohrzugang eines Spaltrohrofens werden die Effizienz Ihres Labors erheblich verbessern.

- Wenn Sie mit empfindlichen Materialien oder komplexen Aufbauten innerhalb des Rohres arbeiten: Die Möglichkeit, das Rohr vorsichtig zu platzieren, macht das Split-Design zur sichereren und praktischeren Wahl.

- Wenn Ihre Hauptpriorität das Budget und die Durchführung einfacher, langandauernder Prozesse ist: Ein massiver Rohrofen bietet eine ausgezeichnete thermische Leistung und kann die kostengünstigere Option sein.

Letztendlich geht es bei der Wahl des richtigen Ofendesigns darum, das Werkzeug an die spezifischen Anforderungen Ihrer Arbeit anzupassen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Einfacher Zugang | Aufklappbares Gehäuse öffnet sich der Länge nach für direkten Rohreinsatz, wodurch das Risiko einer Beschädigung empfindlicher Materialien reduziert wird. |

| Schnelle Kühlung | Setzt das Arbeitsrohr der Umgebungsluft aus und verkürzt die Abkühlzeit für Experimente mit hohem Durchsatz erheblich. |

| Vereinfachte Wartung | Ermöglicht schnelle Reinigung, Inspektion und Rohrwechsel ohne komplexe Demontage. |

| Kompromisse | Geringfügiger Wärmeverlust an den Nähten und zusätzliche mechanische Komplexität im Vergleich zu massiven Öfen. |

Optimieren Sie die Effizienz Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch herausragende Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir diverse Labore mit zuverlässigen Spaltrohröfen, die einfachen Zugang, schnelle Kühlung und tiefgreifende Anpassungsmöglichkeiten bieten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle darauf ausgelegt sind, die Produktivität zu steigern und Ihre Materialien zu schützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine maßgeschneiderte Lösung für Sie entwickeln können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung