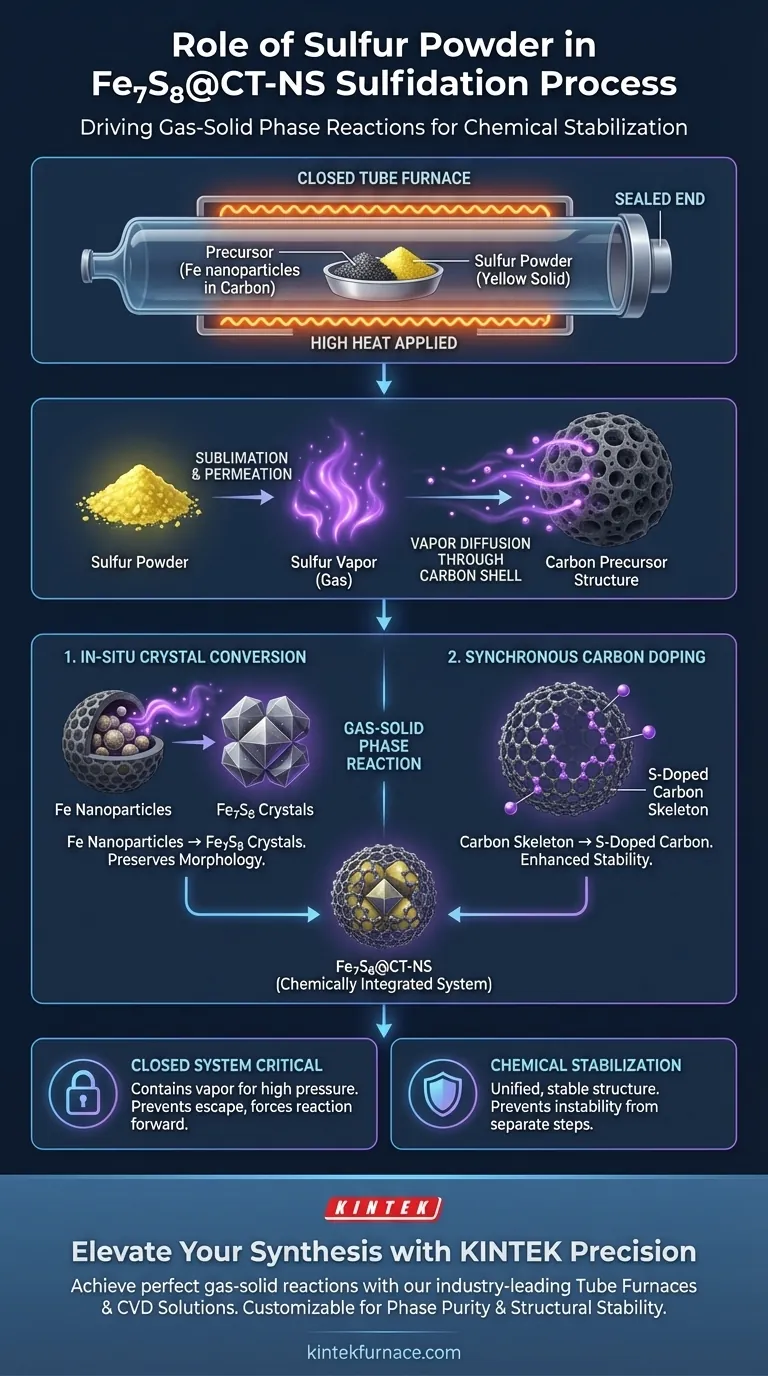

Die Mischung aus Vorläufer und Schwefelpulver dient als Katalysator für eine kritische Gas-Feststoff-Phasenreaktion. Beim Erhitzen in der geschlossenen Umgebung eines Röhrenofens sublimiert der feste Schwefel zu Dampf. Dieser Dampf durchdringt die Kohlenstoffstruktur des Vorläufers, um sowohl die chemische Umwandlung des Metallkerns als auch die Modifikation der Kohlenstoffhülle voranzutreiben.

Durch die Verwendung von Schwefeldampf anstelle einer Fest-Fest-Grenzfläche erzielt diese Methode zwei gleichzeitige Ergebnisse: die In-situ-Umwandlung von Eisen-Nanopartikeln in Fe7S8-Kristalle und die synchrone Schwefeldotierung des Kohlenstoffgerüsts, was zu einem chemisch stabilen Verbundwerkstoff führt.

Der Mechanismus der Dampfdiffusion

Sublimation und Permeation

Der Prozess beginnt, wenn thermische Energie das Schwefelpulver dazu bringt, zu sublimieren – direkt vom Feststoff in den gasförmigen Zustand überzugehen.

Da die Reaktion in einem geschlossenen Röhrenofen stattfindet, wird dieser Schwefeldampf zurückgehalten und konzentriert.

Der Dampf besitzt eine hohe Mobilität, wodurch er die aus Polydopamin abgeleitete Kohlenstoffschicht des Vorläufermaterials durchdringen kann, um die inneren Komponenten zu erreichen.

Die Gas-Feststoff-Phasenreaktion

Die Wechselwirkung wird als Gas-Feststoff-Phasenreaktion definiert.

Im Gegensatz zum Mischen zweier Feststoffe, das direkten Kontakt erfordert, umgibt und infiltriert der Schwefeldampf den festen Vorläufer.

Dies gewährleistet eine gleichmäßige Exposition der inneren Struktur des Vorläufers gegenüber den reaktiven Schwefelarten.

Gleichzeitige chemische Transformationen

In-situ-Kristallumwandlung

Sobald der Schwefeldampf die Kohlenstoffnanoröhren durchdrungen hat, reagiert er mit den darin enthaltenen eisenbasierten Nanopartikeln.

Diese Reaktion löst eine In-situ-Umwandlung aus, die die Eisen-Nanopartikel in spezifische Fe7S8-Kristalle umwandelt.

Die "In-situ"-Natur dieses Prozesses bedeutet, dass die Umwandlung innerhalb der schützenden Kohlenstoffstruktur stattfindet, wodurch die Morphologie des Materials erhalten bleibt.

Synchrone Kohlenstoffdotierung

Gleichzeitig interagiert der Schwefeldampf mit dem Kohlenstoffmaterial selbst.

Während sich das Eisen umwandelt, durchläuft das Kohlenstoffgerüst eine Schwefeldotierung, bei der Schwefelatome in das Kohlenstoffgitter eingebaut werden.

Diese synchrone Aktivität stellt sicher, dass das Endmaterial nicht nur eine physikalische Mischung ist, sondern ein chemisch integriertes System.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit eines geschlossenen Systems

Die Referenz hebt hervor, dass es sich um eine geschlossene thermische Behandlung handelt.

Wäre das System offen, würde der sublimierte Schwefeldampf entweichen, anstatt in den Vorläufer zu diffundieren.

Die Rückhaltung des Dampfes ist die entscheidende Variable, die die Reaktion vorantreibt.

Chemische Stabilisierung

Das ultimative Ziel dieses spezifischen Prozesses ist die chemische Stabilisierung.

Durch die Kombination der Umwandlung des Metalls und der Dotierung des Kohlenstoffs in einem einzigen Schritt erreicht das resultierende Fe7S8@CT-NS-Material eine stabile, einheitliche Struktur.

Die Trennung dieser Schritte könnte zu Instabilität oder unvollständiger Integration des Schwefels in das Kohlenstoffgerüst führen.

Wichtige Überlegungen für die Synthese

Um die Effektivität dieses Sulfidierungsprozesses zu maximieren, berücksichtigen Sie Ihre spezifischen Materialziele:

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass der Röhrenofen streng geschlossen bleibt, um den hohen Schwefeldampfdruck aufrechtzuerhalten, der für die vollständige In-situ-Umwandlung der Eisen-Nanopartikel erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Stabilität liegt: Verlassen Sie sich auf den synchronen Dotierungsmechanismus, um das Kohlenstoffgerüst zu verstärken und sicherzustellen, dass es chemisch mit dem Schwefel verbunden ist und nicht nur bedeckt wird.

Die Stärke dieser Methode liegt in ihrer Effizienz: Sie nutzt die natürliche Sublimation von Schwefel, um komplexe interne Chemie durchzuführen, ohne mehrere Verarbeitungsschritte zu erfordern.

Zusammenfassungstabelle:

| Prozesskomponente | Rolle & Mechanismus | Wichtigstes Ergebnis |

|---|---|---|

| Schwefelpulver | Sublimiert bei hoher Hitze zu Dampf | Wirkt als hochmobiler Reaktant |

| Dampfdiffusion | Durchdringt Kohlenstoffschichten | Ermöglicht Gas-Feststoff-Phasenreaktion |

| Metallumwandlung | In-situ-Umwandlung von Fe | Bildung stabiler Fe7S8-Kristalle |

| Kohlenstoffgerüst | Synchrone Schwefeldotierung | Verbesserte chemische & strukturelle Stabilität |

Verbessern Sie Ihre Materialsynthese mit KINTEK Präzision

Die Erzielung der perfekten Gas-Feststoff-Phasenreaktion erfordert eine präzise thermische Kontrolle und eine zuverlässige geschlossene Systemumgebung. KINTEK bietet branchenführende Röhrenöfen, Vakuumsysteme und CVD-Lösungen, die speziell für komplexe Prozesse wie Sulfidierung und In-situ-chemische Umwandlungen entwickelt wurden.

Ob Sie sich auf Phasenreinheit oder strukturelle Stabilität konzentrieren, unsere Ausrüstung wird durch F&E-Expertise unterstützt und ist vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Geben Sie sich nicht mit inkonsistenten Ergebnissen zufrieden – arbeiten Sie mit den Experten für Hochtemperaturöfen zusammen.

Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung

Visuelle Anleitung

Referenzen

- Xingyun Zhao, Tiehua Ma. Fe<sub>7</sub>S<sub>8</sub> Nanoparticles Embedded in Sulfur–Nitrogen Codoped Carbon Nanotubes: A High‐Performance Anode Material for Lithium‐Ion Batteries with Multilevel Confinement Structure. DOI: 10.1002/celc.202500066

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Schwefelschmelzdiffusion? Präzise Heizung für PCFC/S-Kathoden

- Was sind die Auswahlkriterien für einen Quarxrightarrowreaktor, der bei RWGS-Tests verwendet wird? Optimieren Sie Ihre Katalysatorleistung

- Wie erreicht ein Hochtemperatur-Doppelrohr-Ofen eine präzise Temperaturregelung? Optimieren Sie Ihre Biokohleproduktion

- Warum ist eine gleichmäßige Temperaturverteilung in einem Rohrofen wichtig? Gewährleistung einer zuverlässigen und wiederholbaren Materialverarbeitung

- Was ist die Funktion des Quarzglasrohrs in einem Wasserstoffreduktionsofen? Gewährleistung einer hochreinen Tellurproduktion

- Welchen Temperaturbereich können Laborrohröfen typischerweise erreichen? Finden Sie Ihre ideale Hochtemperaturlösung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Pyrolyse von HfOC/SiOC? Beherrschung des Übergangs von Polymer zu Keramik

- Welche Rolle spielt eine Röhrenofen bei der Gasphasennitrierung? Umwandlung von TiO2 mit präziser Stickstoffdotierung