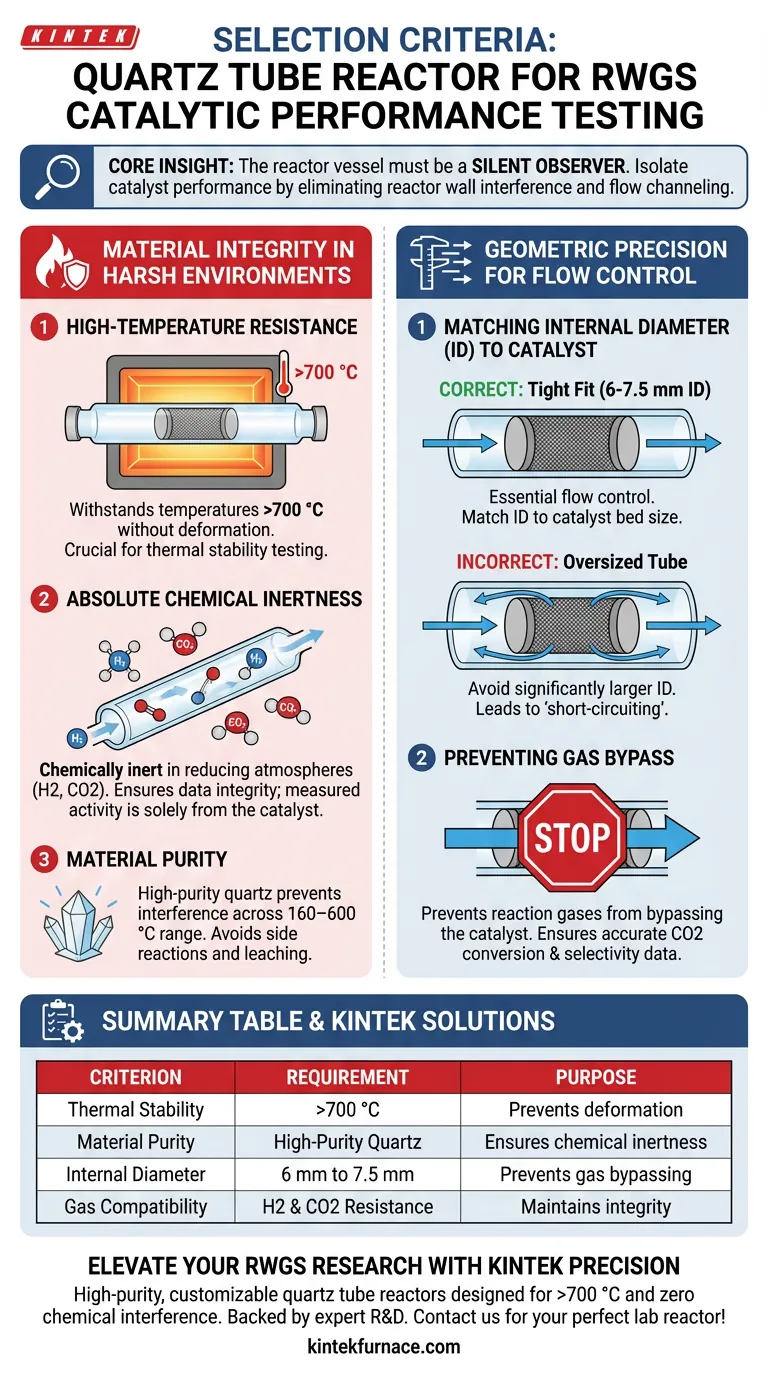

Um den richtigen Quarxrightarrowreaktor für RWGS-Tests auszuwählen, müssen Sie drei kritische Faktoren priorisieren: thermische Stabilität über 700 °C, absolute chemische Inertheit in reduzierenden Atmosphären und präzise interne Abmessungen. Insbesondere ein enger Innendurchmesser (typischerweise etwa 6 mm bis 7,5 mm) ist unerlässlich, um die Größe des Katalysatorbetts anzupassen und sicherzustellen, dass das Reaktionsgas durch den Katalysator strömt und ihn nicht umgeht.

Kernbotschaft: Das Reaktorgefäß muss als stiller Beobachter fungieren, nicht als Teilnehmer. Ihre Auswahlstrategie konzentriert sich darauf, die Leistung des Katalysators zu isolieren, indem zwei Hauptquellen für experimentelle Fehler eliminiert werden: chemische Interferenzen von den Reaktorwänden und physikalische Strömungskanäle um das Katalysatorbett herum.

Materialintegrität in rauen Umgebungen

Anforderung an Hochtemperaturbeständigkeit

Die Reverse Water Gas Shift (RWGS)-Reaktion läuft unter intensiven thermischen Bedingungen ab.

Der ausgewählte Quarxrightarrow muss Temperaturen über 700 °C standhalten, ohne sich zu erweichen oder zu verformen. Diese Temperaturobergrenze ermöglicht die rigorose Prüfung der thermischen Stabilität, die für hoch-entropische Oxidkatalysatoren inhärent ist.

Absolute chemische Inertheit

Die Reaktorumgebung beinhaltet hohe Temperaturen und eine reduzierende Atmosphäre, die Wasserstoff (H2) und Kohlendioxid (CO2) enthält.

Es ist entscheidend, dass das Quarzmaterial chemisch inert bleibt und nicht mit diesen Gasen oder dem Katalysator selbst reagiert. Dies stellt sicher, dass jede gemessene katalytische Aktivität ausschließlich vom Katalysator stammt und die Datenintegrität gewahrt bleibt.

Die Rolle der Materialreinheit

Hochreines Quarz ist erforderlich, um Interferenzen über einen breiten Testbereich (oft 160–600 °C) zu verhindern.

Verunreinigungen in Quarz geringerer Qualität könnten potenziell Nebenreaktionen katalysieren oder in die Probe gelangen und die Ergebnisse des Leistungstests verfälschen.

Geometrische Präzision für die Strömungskontrolle

Anpassung des Innendurchmessers an den Katalysator

Es besteht ein direkter Zusammenhang zwischen dem Innendurchmesser (ID) des Rohrs und der physikalischen Form Ihres Katalysators (z. B. Nickel-Schaumstoffscheiben).

Wenn 6-mm-Schaumstoffscheiben verwendet werden, muss der Quarxrightarrow einen entsprechenden engen Innendurchmesser (ca. 6–7,5 mm) haben. Diese enge Toleranz dient nicht nur der Passform, sondern ist ein entscheidender Mechanismus zur Strömungskontrolle.

Verhindern von Gasumgehung

Das häufigste mechanische Versagen bei Festbett-Reaktortests ist Kurzschluss.

Wenn der Innendurchmesser deutlich größer ist als das Katalysatorbett, strömen die Reaktionsgase durch den Weg des geringsten Widerstands und nicht durch den Katalysator. Dies führt zu ungenauen CO2-Umwandlungsraten und fehlerhaften Selektivitätsdaten.

Häufige Fallstricke, die es zu vermeiden gilt

Der Fehler des "übergroßen Rohrs"

Die Verwendung eines Standard-Reaktionsrohrs mit großem Durchmesser für katalytische Tests im kleinen Maßstab ist ein häufiger Fehler.

Selbst ein kleiner Spalt zwischen dem Katalysatorbett und der Rohrwand ermöglicht es dem Gas, das aktive Material zu umgehen, was zu einer massiven Unterschätzung der katalytischen Aktivität führt.

Ignorieren des thermischen Spielraums

Die Auswahl eines Rohrs, das genau für Ihre Betriebstemperatur (z. B. 600 °C) ausgelegt ist, lässt keinen Sicherheitsspielraum.

Wählen Sie immer Quarz, der in der Lage ist, Ihre maximale experimentelle Temperatur zu überschreiten (streben Sie eine Kapazität von >700 °C an), um lokalisierte Hotspots im Katalysatorbett während der Reaktion zu berücksichtigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Spezifikation Ihres Quarxrightarrows passen Sie die Spezifikationen an die Präzision an, die für Ihre Daten erforderlich ist:

- Wenn Ihr Hauptaugenmerk auf genauen Umrechnungsdaten liegt: Priorisieren Sie einen Rohrdurchmesser, der perfekt zu Ihrem Katalysatorträger (z. B. Ni-Schaumstoff) passt, um die Gasumgehung strikt zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Stabilitätstests liegt: Priorisieren Sie hochreines Quarz, das für die Langzeitexposition bei Temperaturen über 700 °C zertifiziert ist, um strukturelle Ausfälle zu verhindern.

Wählen Sie den Reaktor, der sich selbst für das Experiment unsichtbar macht und nur die wahre Leistung des Katalysators freilegt.

Zusammenfassungstabelle:

| Kriterium | Anforderung | Zweck |

|---|---|---|

| Thermische Stabilität | >700 °C | Verhindert Verformung bei Hochtemperatur-Katalysetests |

| Materialreinheit | Hochreines Quarz | Gewährleistet chemische Inertheit und eliminiert Nebenreaktionen |

| Innendurchmesser | 6 mm bis 7,5 mm | Passt zur Größe des Katalysatorbetts, um Gasumgehung zu verhindern |

| Gaskompatibilität | H2 & CO2 Beständigkeit | Bewahrt Integrität in rauen reduzierenden Atmosphären |

Verbessern Sie Ihre RWGS-Forschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass Reaktorinterferenzen Ihre Katalysedaten beeinträchtigen. KINTEK bietet hochreine, kundenspezifische Quarxrightarrowreaktoren, die für Temperaturen über 700 °C ausgelegt sind und gleichzeitig eine chemische Interferenz von Null gewährleisten.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine vollständige Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Egal, ob Sie präzise Innendurchmesser zur Eliminierung von Gasumgehungen oder spezielle Hochtemperatur-Laböfen benötigen, unsere Lösungen sind auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten.

Kontaktieren Sie uns noch heute, um den perfekten Reaktor für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Ayano Taniguchi, Kazuya Kobiro. Low-temperature synthesis of porous high-entropy (CoCrFeMnNi)<sub>3</sub>O<sub>4</sub> spheres and their application to the reverse water–gas shift reaction as catalysts. DOI: 10.1039/d3dt04131j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Synthese von Silizium/Hartkohlenstoff? Meisterung der Batterieanodenproduktion

- Warum werden Near-Alpha-Titanlegierungsin-gots oft in Quarzrohren eingeschmolzen? Überlegene Reinheit und Mikrostruktur freischalten

- Wie wird die Fest-Gas-Phasenumwandlung in einem Rohrofen erreicht? Master Fe-CoP/CW Katalysator Phosphatierung

- Was sind die Vorteile eines Zweizonen-Rohrofens für Ti3C2Tx MXene? Beherrschen Sie präzise Sulfidierungskinetiken

- Was trägt zur hohen Heizeffizienz eines Atmosphäre-Rohrofens bei? Erzielen Sie schnelles, stabiles Heizen für Ihr Labor

- Wie beeinflusst das Rohrmaterial die Ofenleistung? Wählen Sie das richtige Material für optimale Ergebnisse

- Welche Rolle spielt die Hochtemperatur-Vakuumrohr-Ofen bei der SiC/SiC-Pyrolyse? Wesentliche chemische Umwandlung

- Was sind die größten Herausforderungen beim Einsatz von Rohröfen in der Materialwissenschaft?Überwindung der Hürden bei der Hochtemperaturverarbeitung