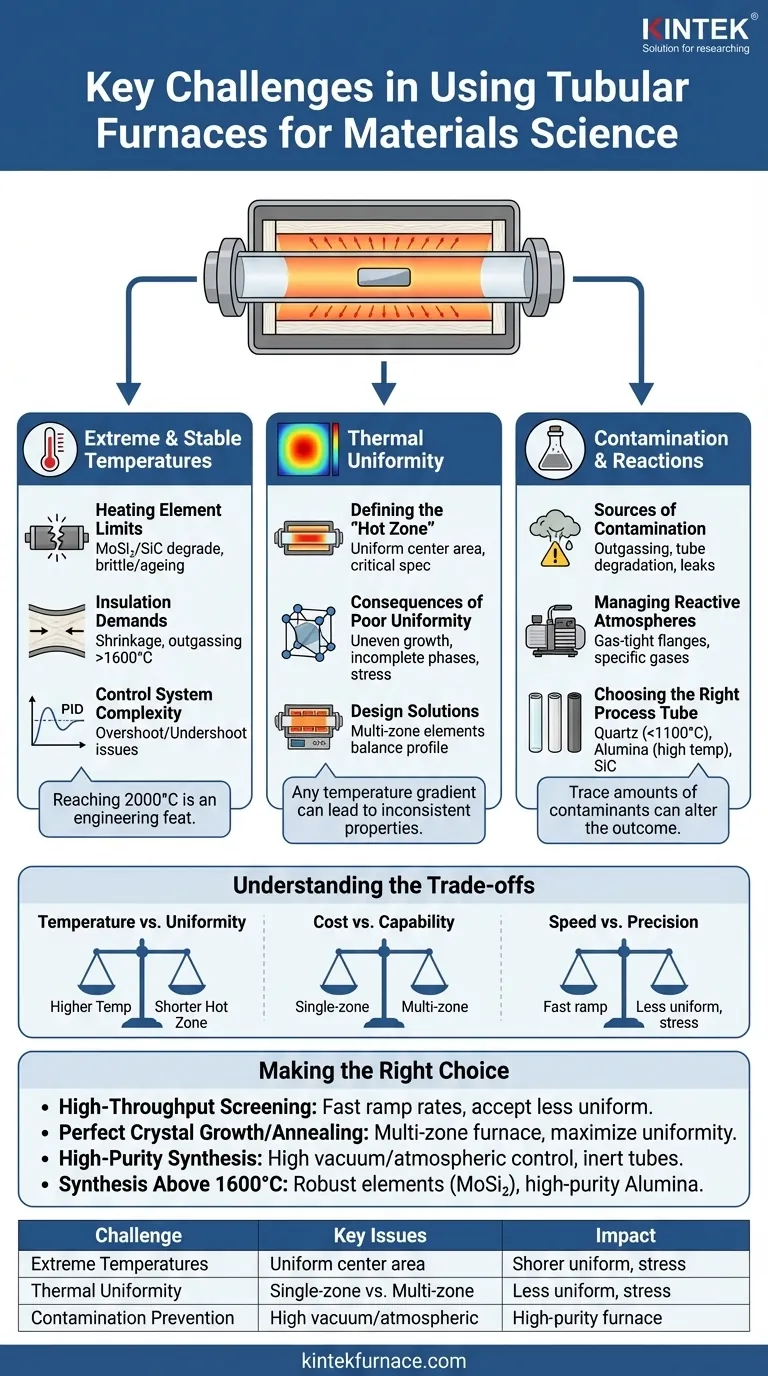

Rohröfen sind in der Materialwissenschaft für Prozesse wie Wärmebehandlung, Trocknung und Schmelzen weit verbreitet, aber sie sind mit einigen Herausforderungen verbunden.Zu den Hauptproblemen gehören die Bewältigung extremer Temperaturen (bis zu 2000 °C), die Gewährleistung thermischer Gleichmäßigkeit zur Vermeidung ungleichmäßiger Materialeigenschaften und die Vermeidung von Verunreinigungen oder Materialwechselwirkungen.Darüber hinaus verringern Einschränkungen wie Verkokung bei der Verarbeitung schwerer Materialien die Effizienz und die Lebensdauer der Anlagen.Fortschrittliche Funktionen wie programmierbare Steuerungen und Sicherheitsmechanismen helfen, einige Herausforderungen zu bewältigen, aber die Optimierung der Leistung bei gleichzeitiger Beibehaltung der Präzision bleibt eine komplexe Aufgabe.

Die wichtigsten Punkte erklärt:

-

Temperaturbereich und Steuerung

- Rohröfen müssen extreme Temperaturen, oft bis zu 2000°C, aushalten, was robuste Hochtemperatur-Heizelemente die eine gleichmäßige Leistung erbringen.

- Eine ungleichmäßige Erwärmung kann zu ungleichmäßigen Materialeigenschaften führen und die Ergebnisse in Forschung und Industrie beeinträchtigen.

-

Thermische Gleichmäßigkeit

- Eine gleichmäßige Wärmeverteilung ist entscheidend für eine gleichmäßige Materialverarbeitung.Temperaturschwankungen können zu Defekten oder uneinheitlichen Ergebnissen führen.

- Moderne Ofendesigns und Heizelementkonfigurationen sind erforderlich, um heiße oder kalte Stellen zu minimieren.

-

Verunreinigungen und Materialwechselwirkungen

- Durch Reaktionen zwischen der Ofenauskleidung, den Heizelementen und den verarbeiteten Materialien können Verunreinigungen entstehen.

- Die Auswahl inerter oder widerstandsfähiger Materialien für die Ofenkomponenten ist entscheidend für die Reinheit der Proben.

-

Verkokung und Effizienzbeschränkungen

- Bei der Verarbeitung schwerer Materialien verkürzt die Verkokung (Kohlenstoffablagerung) die Lebensdauer der Anlagen und verringert die Spalttiefe, wodurch die Rohstoffausnutzung sinkt.

- Dies führt zu längeren Ausfallzeiten für Wartungsarbeiten und höheren Produktionskosten aufgrund von Materialverschwendung.

-

Betriebliche Komplexität

- Programmierbare Steuerungen (z. B. PID/PLC-Systeme) automatisieren zwar die Heizzyklen, doch die Erstellung präziser Protokolle erfordert Fachwissen.

- Sicherheitsfunktionen wie der Übertemperaturschutz sind wichtig, erhöhen aber die Komplexität des Systems.

-

Anwendungsspezifische Herausforderungen

- Öfen müssen sich an unterschiedliche Materialien (Metalle, Keramik, Polymere) anpassen, die jeweils eigene thermische und chemische Anforderungen haben.

- Hochdruckanwendungen erfordern zusätzliche mechanische Festigkeit, was die Flexibilität der Konstruktion einschränken kann.

Durch die Bewältigung dieser Herausforderungen können Forscher und Hersteller die Leistung von Rohrofenanlagen für eine zuverlässige und effiziente Materialverarbeitung optimieren.

Zusammenfassende Tabelle:

| Herausforderung | Auswirkungen | Lösung |

|---|---|---|

| Temperaturkontrolle | Ungleichmäßige Erwärmung beeinträchtigt die Materialeigenschaften. | Verwenden Sie robuste Hochtemperatur-Heizelemente und präzise Steuerungen. |

| Thermische Gleichmäßigkeit | Ungleichmäßige Wärmeverteilung führt zu Defekten. | Optimieren Sie die Konstruktion des Ofens und die Konfiguration der Heizelemente. |

| Verunreinigungsrisiken | Materialwechselwirkungen führen zu Verunreinigungen. | Auswahl inerter/resistenter Materialien für Ofenkomponenten. |

| Verkokung & Effizienz | Kohlenstoffablagerungen verringern die Lebensdauer und die Rohstoffausnutzung. | Regelmäßige Wartung und fortschrittliche Materialverarbeitungstechniken. |

| Betriebliche Komplexität | Erfordert Fachwissen für die präzise Einrichtung und das Sicherheitsmanagement. | Nutzung von programmierbaren Steuerungen (PID/PLC) und Sicherheitsfunktionen. |

| Anwendungsflexibilität | Unterschiedliche Materialien erfordern einzigartige thermische/chemische Anpassungen. | Maßgeschneiderte Ofendesigns für spezifische Materialanforderungen. |

Kämpfen Sie mit den Herausforderungen eines Rohrofens? KINTEK bietet fortschrittliche Lösungen, die auf die Bedürfnisse Ihres Labors zugeschnitten sind.Unsere Erfahrung mit Hochtemperaturöfen, einschließlich Präzisionsheizelementen und kontaminationsresistenten Konstruktionen, gewährleistet zuverlässige Leistung für materialwissenschaftliche Anwendungen. Kontaktieren Sie uns noch heute um zu besprechen, wie wir Ihre Ofenanlage optimieren können!

Produkte, nach denen Sie vielleicht suchen:

Hochtemperatur-Heizelemente für konstante Leistung Vakuumtaugliche Beobachtungsfenster zur Kontaminationskontrolle Präzisionsvakuumventile für Systemintegrität Fortschrittliche CVD-Systeme für die Verarbeitung spezieller Materialien

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern