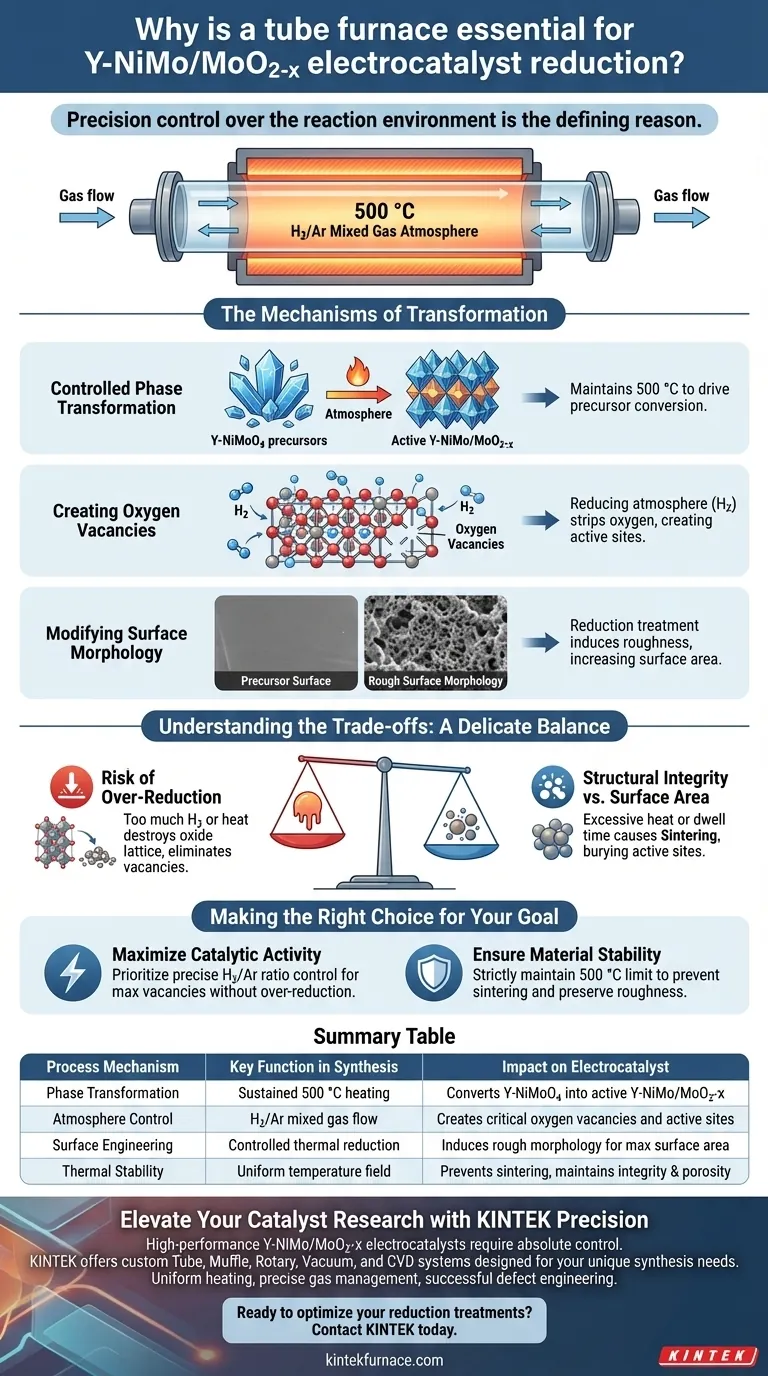

Präzise Kontrolle über die Reaktionsumgebung ist der entscheidende Grund für die Verwendung eines Röhrenofens bei dieser Synthese.

Für die Reduktion von Y-NiMo/MoO2-x-Elektrokatalysatoren ist ein Röhrenofen unerlässlich, da er eine stabile thermische Umgebung bei 500 °C aufrechterhält und gleichzeitig eine spezifische Wasserstoff- und Argon (H2/Ar) Mischgasatmosphäre ermöglicht. Diese präzise Kombination ist der einzige Weg, um Y-NiMoO4-Vorläufer erfolgreich in das endgültige aktive Material umzuwandeln und die kritischen Phasenumwandlungen und Oberflächenmodifikationen zu induzieren, die für eine hohe Leistung erforderlich sind.

Der Röhrenofen dient als ermöglichendes Gefäß für Defekt-Engineering, das die kontrollierte Erzeugung von Sauerstoffleerstellen und Oberflächenrauheit ermöglicht, die die Effizienz des Elektrokatalysators direkt bestimmen.

Die Mechanismen der Transformation

Der Röhrenofen ist nicht nur ein Heizgerät; er ist ein Reaktor, der drei verschiedene physikalische und chemische Veränderungen im Material orchestriert.

Kontrollierte Phasenumwandlung

Die Hauptfunktion des Ofens besteht darin, die Umwandlung des Vorläufermaterials voranzutreiben.

Durch das Halten der Temperatur bei genau 500 °C liefert der Ofen die thermische Energie, die zur Umwandlung von Y-NiMoO4-Vorläufern in die gewünschte Y-NiMo/MoO2-x-Phase erforderlich ist.

Ohne diese anhaltende und gleichmäßige Wärmeanwendung würde das Material nicht in die richtige Struktur kristallisieren, wodurch es für die beabsichtigte Anwendung chemisch inert wäre.

Erzeugung von Sauerstoffleerstellen

Die katalytische Aktivität beruht oft auf "Unvollkommenheiten" in der Materialstruktur, die als Sauerstoffleerstellen bekannt sind.

Der Röhrenofen ermöglicht die Einführung einer reduzierenden Atmosphäre (H2/Ar). Wenn der Wasserstoff mit dem Material interagiert, entzieht er spezifische Sauerstoffatome aus dem Gitter.

Dieser Prozess erzeugt eine hohe Konzentration von Sauerstoffleerstellen, die als aktive Stellen dienen, an denen elektrochemische Reaktionen schneller ablaufen können.

Modifizierung der Oberflächenmorphologie

Die physikalische Textur eines Katalysators ist ebenso wichtig wie seine chemische Zusammensetzung.

Die Reduktionsbehandlung im Ofen induziert eine raue Oberflächenmorphologie auf dem Material.

Eine rauere Oberfläche schafft eine größere Oberfläche, wodurch mehr aktive Stellen dem Elektrolyten ausgesetzt werden und die gesamte katalytische Aktivität erheblich gesteigert wird.

Verständnis der Kompromisse

Obwohl der Röhrenofen unerlässlich ist, beinhalten die darin verwendeten Parameter ein empfindliches Gleichgewicht.

Das Risiko der Überreduktion

Präzision ist entscheidend, da die reduzierende Atmosphäre stark ist.

Wenn die Wasserstoffkonzentration zu hoch ist oder die Temperatur das optimale Fenster von 500 °C überschreitet, besteht die Gefahr, dass die Metalloxide vollständig zu metallischen Zuständen reduziert werden.

Dies würde die Oxidgitterstruktur zerstören und die vorteilhaften Sauerstoffleerstellen beseitigen, was zu einem Zusammenbruch der katalytischen Leistung führen würde.

Strukturelle Integrität vs. Oberfläche

Die thermische Behandlung wirkt sich unweigerlich auf die Porenstruktur des Materials aus.

Während das Ziel darin besteht, Rauheit und Leerstellen zu erzeugen, können übermäßige Hitze oder lange Verweilzeiten zu Sintern (dem Verschmelzen von Partikeln) führen.

Sintern reduziert die Gesamtoberfläche und schließt Poren, wodurch die aktiven Stellen, an denen Sie gearbeitet haben, effektiv vergraben werden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Gestaltung Ihres Syntheseprotokolls mit einem Röhrenofen sollten Sie Ihre Parameter mit Ihren spezifischen Materialzielen abgleichen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Priorisieren Sie die präzise Kontrolle des H2/Ar-Verhältnisses, um die Konzentration von Sauerstoffleerstellen zu maximieren, ohne das Oxid vollständig zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Materialstabilität liegt: Konzentrieren Sie sich auf die strikte Einhaltung der Temperaturgrenze von 500 °C, um Sinterung zu verhindern und die Erhaltung der rauen Oberflächenmorphologie zu gewährleisten.

Erfolg hängt nicht nur vom Erhitzen des Materials ab, sondern von der Regulierung der Atmosphäre, die seine endgültige chemische Identität definiert.

Zusammenfassungstabelle:

| Prozessmechanismus | Schlüsselfunktion bei der Synthese | Auswirkung auf den Elektrokatalysator |

|---|---|---|

| Phasenumwandlung | Anhaltende 500 °C Erhitzung | Wandelt Y-NiMoO4-Vorläufer in aktives Y-NiMo/MoO2-x um |

| Atmosphärenkontrolle | H2/Ar-Mischgasfluss | Erzeugt kritische Sauerstoffleerstellen und katalytische aktive Stellen |

| Oberflächen-Engineering | Kontrollierte thermische Reduktion | Induziert raue Morphologie zur Maximierung der elektrochemischen Oberfläche |

| Thermische Stabilität | Gleichmäßiges Temperaturfeld | Verhindert Sinterung zur Aufrechterhaltung der strukturellen Integrität und Porosität |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK Precision

Hochleistungs-Elektrokatalysatoren wie Y-NiMo/MoO2-x erfordern absolute Kontrolle über thermische und atmosphärische Variablen. Bei KINTEK verstehen wir, dass selbst eine geringfügige Abweichung der Wasserstoffkonzentration oder Temperatur Ihre Forschungsergebnisse beeinträchtigen kann.

Mit fachmännischer F&E und Fertigung bietet KINTEK fortschrittliche Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Materialwissenschaft entwickelt wurden. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen und eine gleichmäßige Erhitzung und präzise Gasverwaltung für erfolgreiches Defekt-Engineering zu gewährleisten.

Bereit, Ihre Reduktionsbehandlungen zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen

Visuelle Anleitung

Referenzen

- Shujie Liu, Mingkui Wang. Yttrium-doped NiMo-MoO2 heterostructure electrocatalysts for hydrogen production from alkaline seawater. DOI: 10.1038/s41467-025-55856-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie ist ein Rohrofen für den Betrieb bei 1200°C ausgelegt? Präzisionstechnik für extreme Hitze

- Welche Reaktionsbedingungen bietet eine Vakuum-/Atmosphärenrohr-Ofen für Ti2AlN? Präzise Synthesekontrolle erzielen

- Was sind die Vorteile von Rohröfen?Präzisionserwärmung für vielfältige Anwendungen

- Welche Rolle spielt eine Rohröfen bei der Herstellung von Biokohle? Präzise Biokohle-Pyrolyse meistern

- Was sind die Hauptvorteile der Verwendung eines Drehrohrofens? Erreichen Sie dynamische, gleichmäßige Erwärmung für Pulver

- Welche Umgebungsbedingungen bietet eine Vakuumrohr-Ofen für FTO(p)/ZnS(p)-Filme? Hochreine Nachbehandlung

- Warum wird für die Synthese von 1T-SnS2 über CVT ein versiegelte Vakuum-Quarzrohr benötigt? Gewährleistung eines reinen Kristallwachstums

- Warum ist eine präzise Temperaturkontrolle in Muffel- oder Röhrenöfen für das Kristallwachstum von Fe3GaTe2 entscheidend? Experten-Einblicke