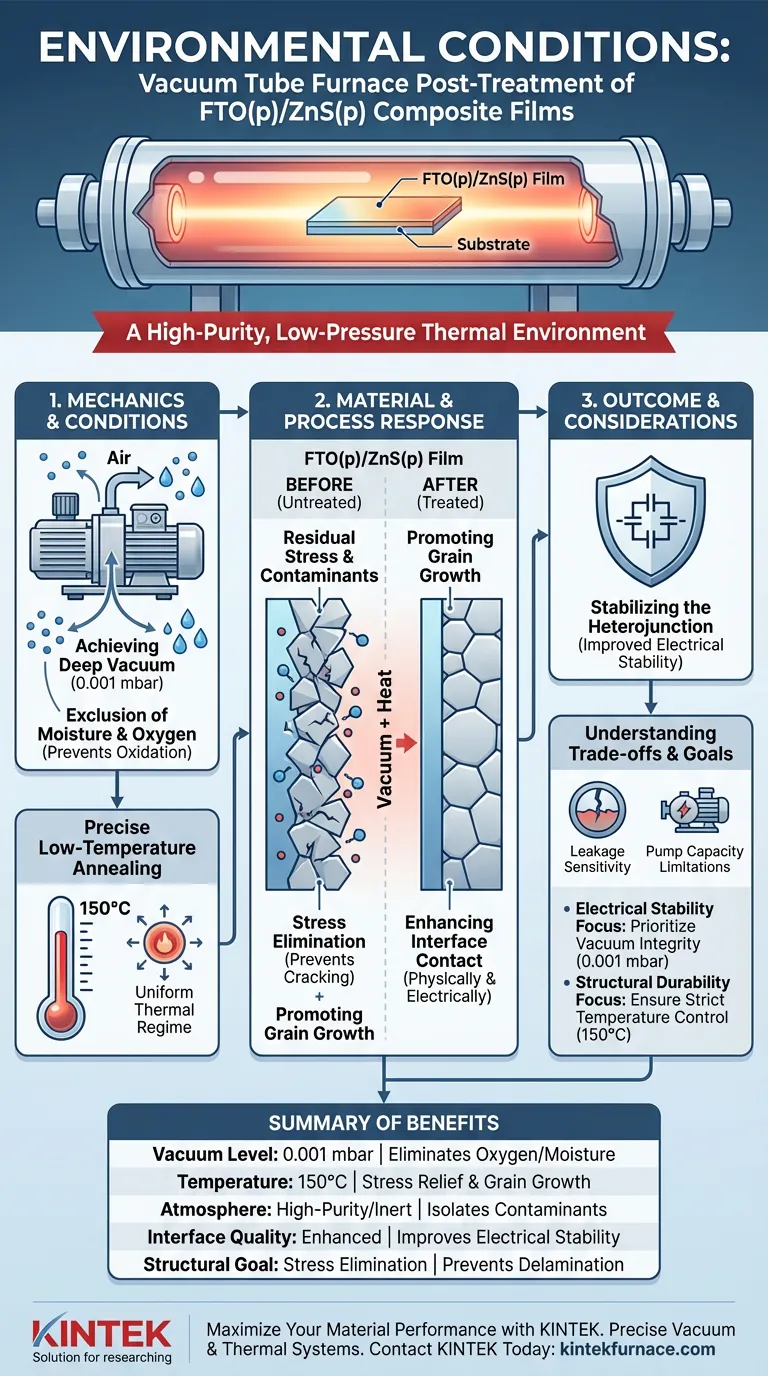

Ein Vakuumrohr-Ofen schafft eine hochreine thermische Umgebung mit niedrigem Druck, die darauf ausgelegt ist, Verbundfilme streng von atmosphärischen Verunreinigungen zu isolieren. Speziell für FTO(p)/ZnS(p)-Verbundfilme verwendet diese Ausrüstung eine mechanische Pumpe, um einen Vakuumgrad von 0,001 mbar zu erreichen und gleichzeitig eine stabile Glühtemperatur von 150 °C aufrechtzuerhalten. Diese Konfiguration ist entscheidend für den Ausschluss von Oxidationsmitteln wie Sauerstoff und Feuchtigkeit, die ansonsten die Materialeigenschaften beeinträchtigen würden.

Durch die Aufrechterhaltung eines konstanten Vakuums von 0,001 mbar während des Glühprozesses bei 150 °C dient der Ofen als Schutzbarriere gegen Oxidation. Diese kontrollierte Umgebung ist der entscheidende Faktor für den Abbau interner Filmspannungen und die Sicherung der strukturellen Integrität der Heteroübergänge.

Die Mechanik der kontrollierten Umgebung

Um zu verstehen, warum diese spezifische Umgebung für FTO(p)/ZnS(p)-Filme notwendig ist, müssen wir das Zusammenspiel von Druck, Temperatur und Materialchemie betrachten.

Erreichen eines Tiefvakuums

Die Hauptfunktion des Ofens in diesem Zusammenhang ist die Druckreduzierung. Durch den Einsatz einer mechanischen Pumpe zur Erreichung von 0,001 mbar schafft das System eine nahezu leere Umgebung.

Diese drastische Druckreduzierung entfernt die überwiegende Mehrheit der Luftmoleküle aus der Kammer. Sie stellt sicher, dass der Film isoliert behandelt wird, anstatt mit der umgebenden Atmosphäre zu reagieren.

Ausschluss von Feuchtigkeit und Sauerstoff

Die Vakuumumgebung zielt speziell auf die Entfernung von Sauerstoff und Feuchtigkeit ab. Dies sind die beiden schädlichsten Elemente für die Stabilität von FTO- und ZnS-Verbundwerkstoffen während der Wärmebehandlung.

Durch die Entfernung dieser Elemente verhindert der Ofen unerwünschte chemische Reaktionen, wie z. B. Oxidation, die die Reinheit der Filmoberflächen beeinträchtigen könnten.

Wärmebehandlung und Materialreaktion

Bei der Umgebung geht es nicht nur darum, was entfernt wird, sondern auch darum, wie die Wärme in diesem Vakuum angewendet wird.

Präzise Niedertemperatur-Glühung

Der Prozess beinhaltet das Erhitzen der Filme auf 150 °C.

Während viele Keramiken extrem hohe Temperaturen erfordern, benötigt dieser spezifische Verbundwerkstoff ein moderates thermisches Regime. Der Rohrofen hält diese Temperatur gleichmäßig und stellt sicher, dass die gesamte Filmoberfläche gleichmäßig behandelt wird.

Spannungsabbau

Eine der wichtigsten Aufgaben dieser Umgebung ist der Abbau von inneren Spannungen.

Filme weisen oft Restspannungen aus dem Abscheidungsprozess auf. Das Glühen in diesem Vakuum beseitigt diese Spannungen und verhindert zukünftige Rissbildung oder Delamination.

Förderung des Kornwachstums

Die bei 150 °C zugeführte thermische Energie fördert das Wachstum und die Verschmelzung der Körner im Film.

Größere, gleichmäßigere Körner führen im Allgemeinen zu besseren Materialeigenschaften. Das Vakuum stellt sicher, dass dieses Wachstum ohne Beeinträchtigung durch Korngrenzenoxidation erfolgt.

Optimierung der Grenzfläche

Bei Verbundfilmen wie FTO(p)/ZnS(p) wird die Leistung durch die Qualität der Grenzfläche zwischen den Materialien bestimmt.

Verbesserung des Grenzflächenkontakts

Die Kombination aus Vakuumdruck und thermischer Energie optimiert den Kontakt an der Grenzfläche zwischen den FTO- und ZnS-Schichten.

Schlechter Kontakt führt zu hohem elektrischem Widerstand. Dieser Prozess stellt sicher, dass die Schichten physisch und elektrisch haften.

Stabilisierung des Heteroübergangs

Letztendlich ist das Ziel dieser Umgebung die Verbesserung der elektrischen Stabilität des Heteroübergangs.

Durch die Entfernung von Verunreinigungen und den Abbau von Spannungen stellt der Vakuumrohr-Ofen sicher, dass der Übergang über die Zeit zuverlässig funktioniert.

Verständnis der Kompromisse

Obwohl ein Vakuumrohr-Ofen sehr effektiv ist, ist es wichtig, die betrieblichen Einschränkungen und potenziellen Fallstricke dieser Methode zu erkennen.

Empfindlichkeit gegenüber Leckagen

Das System ist vollständig auf die Integrität der Vakuumdichtungen angewiesen. Selbst eine mikroskopisch kleine Leckage kann genügend Sauerstoff einführen, um den Glühprozess bei 0,001 mbar zu ruinieren.

Regelmäßige Wartung von O-Ringen und Flanschen ist unerlässlich, um die schützende Umgebung aufrechtzuerhalten.

Begrenzungen der Pumpenkapazität

Das Erreichen von 0,001 mbar erfordert eine robuste mechanische Pumpe.

Wenn die Pumpe unterdimensioniert oder schlecht gewartet ist, kann sie sich bei einem höheren Druck (z. B. 0,1 mbar) stabilisieren. Dieses unzureichende Vakuum kann zu teilweiser Oxidation führen, was zu einem Film führt, der strukturell solide, aber elektrisch beeinträchtigt ist.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Nachbehandlungsprozesses für FTO(p)/ZnS(p)-Filme sollten Sie Ihre Ofeneinstellungen auf Ihre spezifischen Materialziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Stabilität liegt: Priorisieren Sie die Integrität des Vakuums (0,001 mbar), um sicherzustellen, dass die Grenzfläche zwischen FTO und ZnS frei von Oxiden ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Haltbarkeit liegt: Stellen Sie sicher, dass die Temperatur streng bei 150 °C gehalten wird, um den Spannungsabbau zu maximieren, ohne eine thermische Degradation zu verursachen.

Der Vakuumrohr-Ofen ist nicht nur ein Heizgerät; er ist ein Präzisionswerkzeug, das die spezifische Ausschlusszone schafft, die erforderlich ist, um einen rohen Verbundfilm in einen stabilen, leistungsstarken Heteroübergang zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Auswirkung | Vorteil für FTO(p)/ZnS(p) |

|---|---|---|

| Vakuum-Niveau | 0,001 mbar | Entfernt Sauerstoff und Feuchtigkeit zur Verhinderung von Oxidation |

| Temperatur | 150 °C (Glühen) | Erleichtert Spannungsabbau und fördert Kornwachstum |

| Atmosphäre | Hochrein/Inert | Isoliert Filme von Umweltschadstoffen |

| Grenzflächenqualität | Verbesserter Kontakt | Verbessert die elektrische Stabilität des Heteroübergangs |

| Strukturelles Ziel | Spannungsabbau | Verhindert Rissbildung und Delamination von Verbundschichten |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision ist entscheidend bei der Behandlung empfindlicher FTO(p)/ZnS(p)-Verbundfilme. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für Ihre anspruchsvollsten Laboranforderungen entwickelt wurden.

Unsere Öfen bieten die stabilen Hochvakuumumgebungen und die gleichmäßige thermische Kontrolle, die erforderlich sind, um sicherzustellen, dass Ihre Heteroübergänge frei von Oxidation und inneren Spannungen sind. Ob Sie eine Standardkonfiguration oder ein vollständig anpassbares System für einzigartige Forschungsbedürfnisse benötigen, unser Team steht bereit, Ihren Erfolg zu unterstützen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre Lösung zu finden

Visuelle Anleitung

Referenzen

- Ahmad Aljader. Fabrication of FTO(P)/ZNS(P)/SI(N) Heterojunction and Study of Its Structural, Optical and Electrical Properties. DOI: 10.52783/pst.953

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie liefert ein zweizoniger horizontaler Rohrofen die Bedingungen für CVT? Optimierung des Einkristallwachstums

- Was ist die Funktion eines industriellen Rohrofens bei der Untersuchung von AlCoCrFeNi-Beschichtungen? Verbesserung der Materialhaltbarkeit

- Wie stellt ein Tischrohr-Ofen die Qualität von Siliziumnitrid-Grünkörpern sicher? Präzision beim Entbindern meistern

- Welche Rolle spielt eine Hochvakuumröhrenöfen bei Heliumblasenstudien? Thermische Aktivierung & Materialreinheit meistern

- Welche Vorteile bieten Rohroptionen mit mehreren Durchmessern in einem vertikalen Rohrofen? Steigern Sie die Vielseitigkeit und Effizienz im Labor

- Welche Rolle spielt eine Röhrenofen bei der einstufigen Pyrolyse von Fe-BN-C-Katalysatoren? Präzisionssynthese erklärt

- Welche Merkmale tragen zur Flexibilität und Vielfalt eines Vertikalrohr-Ofens bei? Passen Sie Ihren thermischen Prozess an

- Wie kontrolliert ein Zweizonen-Röhrenofen die Kristallqualität? Beherrschen Sie PVT für organische Einkristalle