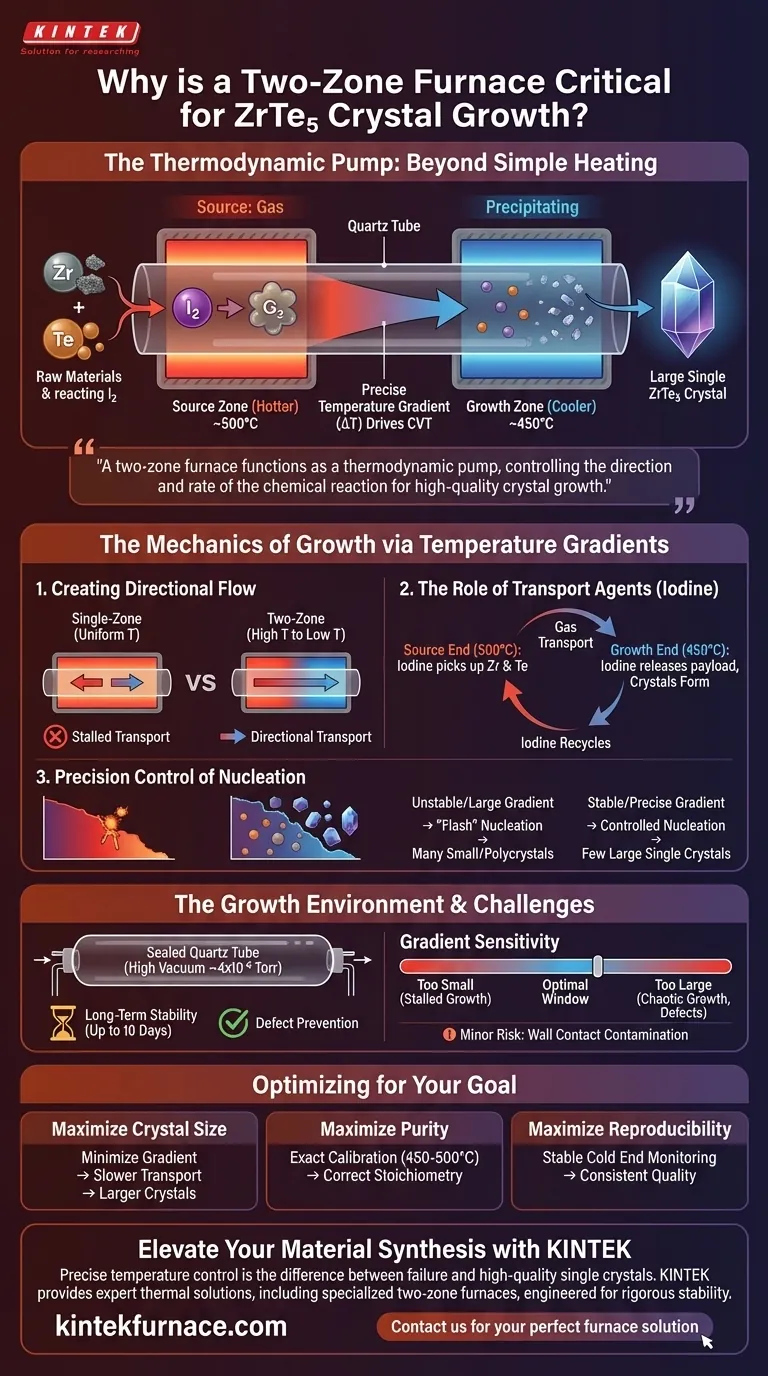

Das Design eines Zwei-Zonen-Ofens ist entscheidend, da es den präzisen Temperaturgradienten erzeugt, der für den chemischen Gasphasentransport (CVT) erforderlich ist. Für Zirkoniumpentatellurid (ZrTe5) ermöglicht diese Konfiguration die unabhängige Steuerung einer „Quellen“-Zone und einer „Wachstums“-Zone, wobei typischerweise eine Differenz zwischen 450 °C und 500 °C eingestellt wird. Dieser thermische Gradient ist der Motor, der Transportmittel wie Jod antreibt, um Rohmaterialien durch das Quarzrohr zu transportieren und sie als Einkristalle abzuscheiden.

Kernbotschaft Ein Zwei-Zonen-Ofen fungiert eher als thermodynamische Pumpe als als einfacher Heizkörper. Durch die strikte Aufrechterhaltung einer Temperaturdifferenz zwischen zwei spezifischen Punkten steuert er die Richtung der chemischen Reaktion und die Keimbildungsrate, die die bestimmenden Faktoren für das Wachstum großer, hochwertiger ZrTe5-Kristalle sind.

Die Mechanik des Wachstums durch Temperaturgradienten

Die Herstellung von ZrTe5-Einkristallen basiert auf der Methode des chemischen Gasphasentransports (CVT). Der Zwei-Zonen-Ofen ist die Hardware-Lösung, die entwickelt wurde, um die strengen physikalischen Anforderungen dieser Technik zu erfüllen.

Erzeugung eines gerichteten Flusses

Ein Ein-Zonen-Ofen erzeugt eine gleichmäßige Temperatur, was zum Gleichgewicht führen würde; es würde kein Nettotransport von Material stattfinden.

Ein Zwei-Zonen-Ofen hingegen erzeugt eine Hochtemperaturzone (Quelle) und eine Niedertemperaturzone (Wachstum). Dieser Unterschied wirkt als treibende Kraft, die Rohmaterialien dazu veranlasst, am einen Ende mit dem Transportmittel zu reagieren und am anderen Ende auszufällen.

Die Rolle von Transportmitteln

Beim Wachstum von ZrTe5 wird üblicherweise Jod als Transportmittel verwendet. Das thermische Profil des Ofens bestimmt das Verhalten des Jods.

Der Gradient stellt sicher, dass Jod am heißeren Quellende Zirkonium und Tellur aufnimmt, als Gas transportiert wird und die Fracht am kühleren Wachstumsende abgibt. Ohne diese spezifische Zwei-Zonen-Steuerung würde das Jod nicht effektiv zirkulieren.

Präzise Steuerung der Keimbildung

Die Qualität eines Einkristalls wird dadurch definiert, wie er beginnt (Keimbildung) und wie er weiter wächst (Wachstumsrate).

Das Zwei-Zonen-Design ermöglicht es Ihnen, die Temperaturdifferenz fein abzustimmen. Ein stabiler, präziser Gradient verhindert eine „Blitz“-Keimbildung – bei der zu viele kleine Kristalle gleichzeitig entstehen. Stattdessen fördert er eine langsame, kontrollierte Ausfällung, die zu großen Kristallen führt.

Die Wachstumsumgebung

Während der Ofen den thermischen Motor liefert, findet die Reaktion in einem verschlossenen Gefäß statt. Das Verständnis des Zusammenspiels zwischen Ofen und Gefäß ist entscheidend.

Die Quarzrohr-Baugruppe

Der Prozess findet in einem hochreinen Quarzrohr statt, das als versiegeltes Reaktionsgefäß dient. Der Ofen muss dieses Rohr aufnehmen und gleichzeitig eine Vakuumumgebung von etwa 4×10⁻⁶ Torr aufrechterhalten.

Das Quarzrohr ist chemisch stabil und verhindert Reaktionen mit dem Jod oder den Rohmaterialien. Der Ofen muss dieses Rohr auf etwa 500 °C erhitzen, ohne die strukturelle Integrität des Rohrs oder die Vakuumdichtung zu beeinträchtigen.

Dauer und Stabilität

Kristallwachstum ist kein sofortiger Prozess. Bei ähnlichen Materialien kann der Prozess bis zu 10 Tage dauern.

Das entscheidende Konstruktionsmerkmal eines Hochleistungs-Zwei-Zonen-Ofens ist seine Fähigkeit, den Zielgradienten (z. B. 450–500 °C) über längere Zeiträume ohne Schwankungen aufrechtzuerhalten. Instabilität im Ofenregler kann zu Defekten oder Schichten in der ZrTe5-Kristallstruktur führen.

Verständnis der Kompromisse

Obwohl die Zwei-Zonen-CVT-Methode der Standard für ZrTe5 ist, erfordert sie die Abwägung mehrerer Variablen.

Gradientenempfindlichkeit

Der „perfekte“ Gradient ist ein schmales Fenster.

- Wenn der Gradient zu klein ist: Die Transportrate ist zu langsam und das Wachstum kann vollständig zum Stillstand kommen.

- Wenn der Gradient zu groß ist: Die Transportrate wird zu schnell, was zu schnellem, chaotischem Wachstum führt. Dies führt zu Polykristallen oder Strukturdefekten anstelle eines einzelnen, hochwertigen Kristalls.

Kontamination durch Wandkontakt

Im Gegensatz zu „Tiegel-freien“ Methoden (wie der Schwebzonentechnik für Supraleiter wie BSCCO) beinhaltet die CVT-Methode in einem Zwei-Zonen-Ofen physischen Kontakt zwischen dem Kristall und dem Quarzrohr.

Obwohl Quarz im Allgemeinen stabil ist, besteht immer ein geringes Risiko einer physikalischen Haftung oder von Spannungen beim Abkühlen des Kristalls, was eine Einschränkung ist, die dem Design des Rohrofen im Vergleich zu Schwebzonenmethoden innewohnt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Erfolg beim Wachstum von ZrTe5 zu maximieren, wenden Sie die Fähigkeiten des Ofens auf Ihr spezifisches Ziel an.

- Wenn Ihr Hauptaugenmerk auf der Kristallgröße liegt: Minimieren Sie den Temperaturgradienten auf die niedrigste funktionale Grenze. Dies verlangsamt die Transportrate, reduziert die Anzahl der Keimbildungsstellen und ermöglicht es einzelnen Kristallen, über einen längeren Zeitraum (z. B. 10+ Tage) größer zu wachsen.

- Wenn Ihr Hauptaugenmerk auf der Kristallreinheit liegt: Stellen Sie sicher, dass Ihre Ofenkalibrierung im Bereich von 450–500 °C exakt ist. Abweichungen außerhalb dieses Fensters können die Stöchiometrie verändern oder das Jod-Transportmittel im Kristallgitter einschließen.

- Wenn Ihr Hauptaugenmerk auf der Reproduzierbarkeit liegt: Eine strenge Überwachung der „Kaltende“-Temperatur ist erforderlich. Die Stabilität der Kristallisationszone ist statistisch gesehen für die Endqualität bedeutsamer als die der Quellzone.

Letztendlich verwandelt der Zwei-Zonen-Ofen Wärme von einem statischen Zustand in ein dynamisches Werkzeug, das es Ihnen ermöglicht, die genaue Geschwindigkeit und Struktur der Kristallbildung zu bestimmen.

Zusammenfassungstabelle:

| Merkmal | Anforderung für ZrTe5-Wachstum | Auswirkung auf die Kristallqualität |

|---|---|---|

| Temperaturgradient | Typischerweise 450 °C (Wachstum) bis 500 °C (Quelle) | Treibt den gerichteten Transport von Rohmaterialien über das Jodmittel an. |

| Thermische Stabilität | Langfristige Aufrechterhaltung (bis zu 10+ Tage) | Verhindert Strukturdefekte und gewährleistet eine gleichmäßige Schichtbildung. |

| Keimbildungskontrolle | Präzise $\Delta T$-Einstellung | Niedrige Gradienten reduzieren Keimbildungsstellen, was zu größeren Einkristallen führt. |

| Atmosphäre | Vakuumdichtes Quarzrohr (~4×10⁻⁶ Torr) | Gewährleistet hohe Reinheit und verhindert Kontamination während des Wachstums. |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Temperaturkontrolle ist der Unterschied zwischen einem fehlgeschlagenen Experiment und einem hochwertigen Einkristall. KINTEK bietet branchenführende thermische Lösungen, unterstützt durch F&E und Fertigung durch Experten.

Unsere spezialisierten Zwei-Zonen-Rohröfen und anpassbaren CVD-, Vakuum- und Muffelsysteme sind darauf ausgelegt, die strengen Stabilitätsanforderungen für komplexe Prozesse wie das ZrTe5-Wachstum zu erfüllen. Ob Sie eine präzise Gradientenkontrolle oder eine kundenspezifische Hochtemperatur-Lösung benötigen, unser Team ist bereit, Ihre einzigartigen Forschungsanforderungen zu unterstützen.

Bereit, Ihr Kristallwachstum zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Yueying Hou, Yan‐Feng Chen. Probing Anisotropic Quasiparticle Dynamics and Topological Phase Transitions in Quasi‐1D Topological Insulator ZrTe<sub>5</sub>. DOI: 10.1002/advs.202504798

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der spezifische Zweck der Neigung eines Röhrenwiderstandsofens während der Synthese? Maximierung von Ausbeute und Kristallqualität

- Was macht einen vertikalen Röhrenofen effizient und energiesparend? Erschließen Sie überlegene thermische Kontrolle und Kosteneinsparungen

- Was sind die typischen Betriebstemperaturbereiche für Laborrohröfen? Finden Sie den richtigen Ofen für Ihren Prozess

- Was sind die typischen Anwendungen von Dreizonen-Spaltrohröfen? Erreichen Sie Präzision und Zugänglichkeit bei der thermischen Verarbeitung

- Was ist die Funktion eines Rohrofens bei der pRF-Herstellung? Optimierung von Karbonisierung und Leitfähigkeit

- Wie ermöglicht ein Rohrofen die Umwandlung von Naturholz in einen karbonisierten Holzträger? Meisterpyrolyse

- Welche Rolle spielt eine Röhrenofenschmelze bei der chemischen Aktivierung von Eukalyptus-Biokohle? Präzisions-Thermische Aktivierung

- Was ist die Funktion des Voroxidationsprozesses in einem Rohrofen? Lignin für Kohlenstofffasern stabilisieren.