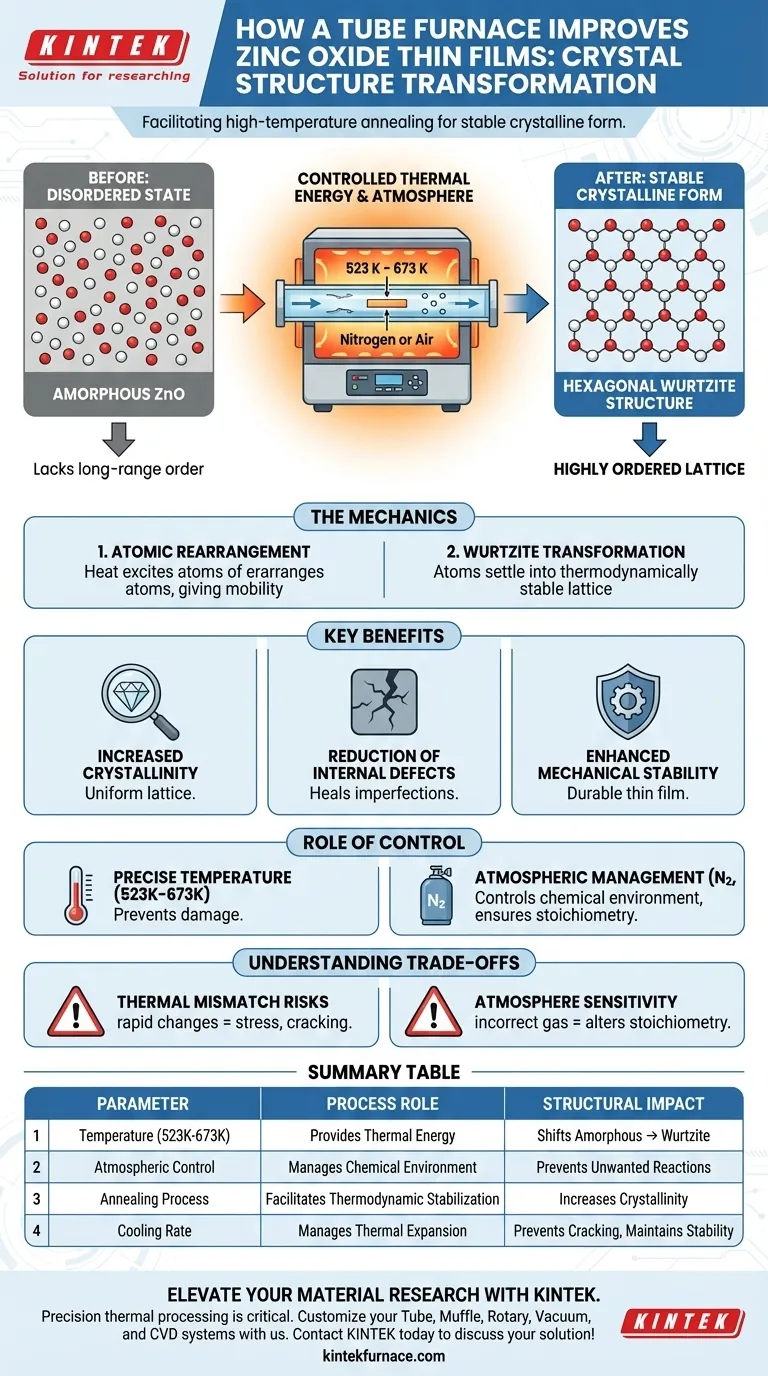

Ein Röhrenofen ermöglicht Hochtemperatur-Glühen, um Zinkoxid-Dünnschichten von einem ungeordneten Zustand in eine stabile kristalline Form umzuwandeln. Durch Anlegen eines kontrollierten Temperaturfeldes, typischerweise zwischen 523 K und 673 K, liefert der Ofen die thermische Energie, die für die atomare Umlagerung notwendig ist. Dieser Prozess verschiebt die Materialstruktur von amorph zu hexagonalem Wurtzit und verbessert signifikant seine physikalischen Eigenschaften.

Die Kernfunktion des Röhrenofens in dieser Anwendung besteht darin, präzise thermische Energie in einer kontrollierten Atmosphäre bereitzustellen. Dies treibt den Übergang von Zinkoxid von einem amorphen Zustand zu einer hochgeordneten hexagonalen Wurtzit-Struktur an, minimiert interne Defekte und maximiert die mechanische Stabilität.

Die Mechanik der Strukturtransformation

Atomare Umlagerung durch thermische Energie

Der Haupttreiber für die strukturelle Verbesserung ist die Wärmeanwendung. Thermische Energie regt die Atome innerhalb der Dünnschicht an und gibt ihnen die Mobilität, die sie benötigen, um sich aus ungeordneten, amorphen Positionen zu lösen.

Erreichen der hexagonalen Wurtzit-Struktur

Während die Atome wandern, setzen sie sich in einer thermodynamisch stabilen Konfiguration ab. Für Zinkoxid führt dies zu einer Umwandlung von einer amorphen Phase in eine spezifische hexagonale Wurtzit-Struktur. Dieses spezifische Kristallgitter ist entscheidend für die funktionellen Eigenschaften des Materials.

Hauptvorteile des Röhrenofen-Glühens

Erhöhte Kristallinität

Die kontrollierte thermische Umgebung gewährleistet eine gleichmäßige Kristallgitterbildung. Dieser hohe Grad an Kristallinität unterscheidet Hochleistungsfilme von minderwertigen, ungeordneten Beschichtungen.

Reduzierung interner Defekte

Der Glühprozess "heilt" effektiv Unvollkommenheiten innerhalb des Films. Indem Atome sich richtig ausrichten können, reduziert der Ofen signifikant interne Defekte, die sonst den Elektronenfluss oder die strukturelle Integrität beeinträchtigen würden.

Verbesserte mechanische Stabilität

Ein besser strukturiertes Kristallgitter führt naturgemäß zu einem stärkeren Material. Die Umwandlung in die Wurtzit-Phase verbessert die allgemeine mechanische Stabilität der Dünnschicht und macht sie bei der anschließenden Handhabung oder Verwendung haltbarer.

Die Rolle der Umweltkontrolle

Präzise Temperaturregelung

Röhrenöfen halten spezifische Temperaturbereiche ein, wie z. B. das für Zinkoxid verwendete Fenster von 523 K bis 673 K. Diese Präzision verhindert Überhitzung, die das Substrat beschädigen könnte, oder Unterhitzung, die die Kristallisation nicht einleiten würde.

Atmosphärenmanagement

Der Ofen ermöglicht die Einführung spezifischer Gase zur Kontrolle der chemischen Umgebung. Für Zinkoxid werden typischerweise Atmosphären wie Stickstoff oder Luft verwendet, um den Glühprozess zu erleichtern, ohne unerwünschte Reaktionen hervorzurufen.

Kontext von anderen Oxiden

Während Zinkoxid diese Atmosphären zur Stabilisierung der Struktur verwendet, sind Röhrenöfen vielseitige Werkzeuge. Beispielsweise können andere Materialien wie Strontiumtitanat eine reduzierende Atmosphäre (H2 und Ar) benötigen, um gezielt Sauerstoffleerstellen zu erzeugen und Bandstrukturen zu modulieren. Dies unterstreicht die Fähigkeit des Ofens, die elektronischen Eigenschaften des Materials durch atmosphärische Kontrolle anzupassen.

Verständnis der Kompromisse

Risiken durch thermische Inkompatibilität

Während Wärme die Kristallstruktur verbessert, können schnelle Temperaturänderungen Spannungen verursachen. Wenn die Heiz- oder Kühlraten nicht sorgfältig gesteuert werden, kann der Film aufgrund von thermischen Ausdehnungsunterschieden zwischen Film und Substrat reißen.

Atmosphärenempfindlichkeit

Die spezifische Atmosphäre muss perfekt auf die Chemie des Materials abgestimmt sein. Die Verwendung einer falschen Gasmischung kann die Stöchiometrie des Films verändern. Zum Beispiel könnte eine übermäßig reduzierende Atmosphäre Sauerstoff aus einem Film entziehen, bei dem Stabilität das Ziel ist, anstatt Defekt-Engineering.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Herstellungsprozess zu optimieren, müssen Sie die Ofenparameter auf Ihre spezifischen Materialziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass Ihr Ofen eine konstante Temperatur zwischen 523 K und 673 K hält, um die Bildung der hexagonalen Wurtzit-Phase zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Defekten liegt: Verwenden Sie eine konsistente, inerte (Stickstoff) oder oxidierende (Luft) Atmosphäre, um die atomare Umlagerung zu ermöglichen und unerwünschte chemische Reduktion zu verhindern.

Präzises thermisches Management ist der Unterschied zwischen einer ungeordneten Beschichtung und einem hochleistungsfähigen kristallinen Film.

Zusammenfassungstabelle:

| Parameter | Prozessrolle | Strukturelle Auswirkung |

|---|---|---|

| Temperatur (523K - 673K) | Liefert thermische Energie für atomare Mobilität | Verschiebt Struktur von amorph zu hexagonalem Wurtzit |

| Atmosphärenkontrolle | Verwaltet die chemische Umgebung (Stickstoff/Luft) | Verhindert unerwünschte Reaktionen und sichert die Stöchiometrie |

| Glühprozess | Ermöglicht thermodynamische Stabilisierung | Erhöht die Kristallinität und reduziert interne Gitterdefekte |

| Abkühlrate | Verwaltet die thermische Ausdehnung | Verhindert Filmrisse und erhält die mechanische Stabilität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise thermische Verarbeitung ist entscheidend für die Erzielung der perfekten hexagonalen Wurtzit-Struktur in Ihren Dünnschichten. Unterstützt durch F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre spezifischen Temperatur- und Atmosphärenanforderungen zu erfüllen. Ob Sie die Kristallinität optimieren oder spezifische Defekte entwickeln, unsere fortschrittlichen Labor-Hochtemperaturöfen bieten die gleichmäßige Wärmekontrolle, die Sie benötigen.

Bereit, Ihre Dünnschichtproduktion zu transformieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Können Sie ein Beispiel für ein Material nennen, das in einem Rohrofen hergestellt wurde? Entdecken Sie die Synthese von YBa₂Cu₃O₇

- Warum wird ein Hochtemperatur-Rohröfen für die In-situ-Reduktion von NiO/Al2O3-Katalysatoren verwendet? Optimieren Sie Ihre Laborergebnisse

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Umwandlung von photopolymerisierten Teilen in vollständig aromatisches Polyimid?

- Wie trägt eine Röhrenmuffelofen zum Karbonisierungsprozess von Rosa roxburghii Rückständen zu Biokohle bei?

- Was ist der Zweck des Spülens eines Rohrofens mit Argon zur Tellurreduktion? Gewährleistung von Sicherheit und Reinheit

- Was sind die Vorteile eines Kondensationsrohr-Ofens für die Magnesiumgewinnung? Hohe Reinheit und effiziente Metallrückgewinnung erzielen

- Wie trägt ein Hochtemperatur-Rohröfen zur Sinterung von Mn-Zn-Ferriten unter kontrollierter Atmosphäre bei?

- Was ist die Funktion eines Rohrofens für beschichtete Substrate? Sorgen Sie für TBC-Haltbarkeit durch kontrollierte Voroxidation