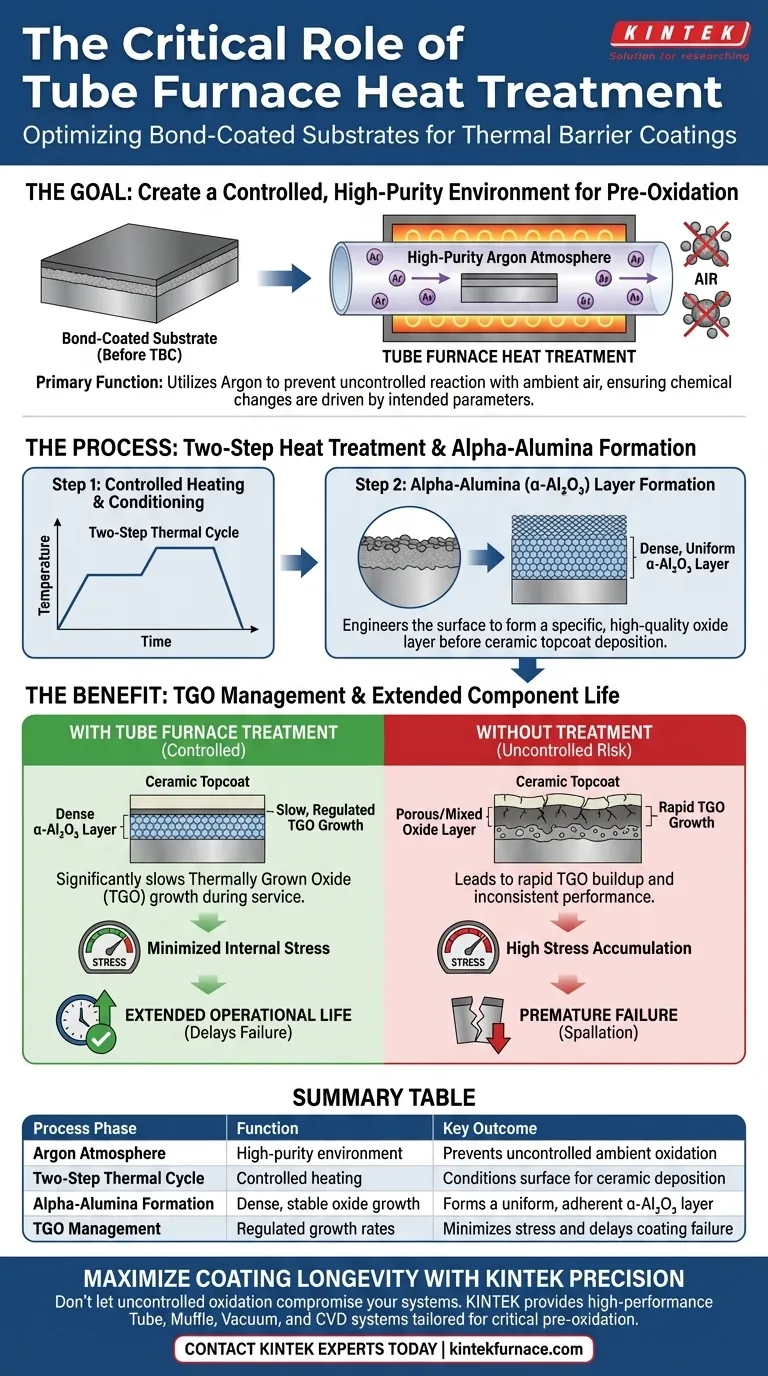

Die Hauptfunktion des Einsatzes eines Rohrofens in diesem Zusammenhang ist die Schaffung einer kontrollierten, hochreinen Umgebung für die Voroxidation. Insbesondere wird eine Argonatmosphäre genutzt, um eine zweistufige Wärmebehandlung des gebondeten Substrats zu ermöglichen. Dieser Prozess gestaltet die Oberfläche der Bondschiene so, dass sich eine spezifische, hochwertige Oxidschicht bildet, bevor die endgültige keramische Deckschicht aufgetragen wird.

Durch die Vorbildung einer dichten, gleichmäßigen Alpha-Aluminiumoxid-Schicht in einer kontrollierten Umgebung verlangsamt die Behandlung im Rohrofen das zukünftige Oxidwachstum im Betrieb erheblich. Dies verzögert ausfallverursachende Spannungen und verlängert effektiv die Betriebslebensdauer der thermischen Barrierebeschichtung.

Die Mechanik der kontrollierten Voroxidation

Schaffung einer hochreinen Umgebung

Der Rohrofen ist unerlässlich, da er die Einleitung von hochreinem Argon-Gas ermöglicht.

Dies verhindert eine unkontrollierte Reaktion mit der Umgebungsluft. Es stellt sicher, dass die chemischen Veränderungen am Substrat ausschließlich durch die beabsichtigten Parameter der Wärmebehandlung bestimmt werden.

Die zweistufige Wärmebehandlung

Innerhalb dieser kontrollierten Atmosphäre durchläuft das Substrat einen spezifischen zweistufigen thermischen Zyklus.

Dieses thermische Profil ist nicht nur darauf ausgelegt, das Teil zu erhitzen, sondern die Bondschiene chemisch und physikalisch zu konditionieren. Es bereitet die Oberfläche für die anschließende Abscheidung der keramischen Deckschicht vor.

Optimierung der Grenzflächenschicht

Bildung von Alpha-Aluminiumoxid

Das kritische Ergebnis dieses Prozesses ist die Vorbildung einer Alpha-Aluminiumoxid ($\alpha-Al_2O_3$) Schicht.

Im Gegensatz zu Mischoxiden, die sich an der offenen Luft bilden könnten, stellt der Rohrofen sicher, dass diese Schicht dicht und gleichmäßig ist. Diese spezifische Kristallstruktur bietet überlegene Haftung und Stabilität.

Kontrolle von thermisch gewachsenen Oxiden (TGO)

Die vorgeformte Alpha-Aluminiumoxid-Schicht wirkt als Schutzbarriere oder Schablone.

Während des tatsächlichen Betriebs verlangsamt diese Schicht das Wachstum von thermisch gewachsenen Oxiden (TGO) erheblich. Durch die Regulierung der Wachstumsgeschwindigkeit des Oxids unter Betriebshitze verhindert die Behandlung den schnellen Aufbau von Innendruck.

Verlängerung der Komponentenlebensdauer

Schnelles TGO-Wachstum ist eine Hauptursache für Beschichtungsversagen aufgrund von Spannungsansammlungen.

Durch die Verzögerung des Einsetzens dieser kritischen Spannungen trägt die Behandlung im Rohrofen direkt zu einer längeren thermischen Zykluslebensdauer der beschichteten Komponente bei.

Verständnis der Notwendigkeit der Kontrolle

Das Risiko einer unsachgemäßen Oxidation

Ohne die präzise Umgebung eines Rohrofens kann die Bondschiene ungleichmäßig oxidieren oder weniger stabile Oxidphasen bilden.

Wenn die anfängliche Oxidschicht porös oder chemisch gemischt ist, kann sie das TGO-Wachstum während des Betriebs nicht wirksam verlangsamen. Dies führt zu vorzeitigem Abplatzen (Flaking) der Deckschicht.

Prozessstabilität vs. Geschwindigkeit

Obwohl ein zusätzlicher Wärmebehandlungsschritt die Prozesszeit erhöht, ist dies ein Kompromiss für Vorhersehbarkeit.

Das Überspringen dieser kontrollierten Voroxidation verlässt sich auf die unsichere Bildung von Oxiden während der anfänglichen Servicezyklen, was oft zu inkonsistenter Leistung und reduzierter Haltbarkeit führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer thermischen Barrierebeschichtungen zu maximieren, überlegen Sie, wie diese Wärmebehandlung mit Ihren Zielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer liegt: Implementieren Sie die Behandlung im Rohrofen, um die Bildung einer dichten Alpha-Aluminiumoxid-Schicht sicherzustellen, die spannungsinduzierte Ausfälle verzögert.

- Wenn Ihr Hauptaugenmerk auf der Prozesszuverlässigkeit liegt: Nutzen Sie die hochreine Argon-Umgebung, um Variablen zu eliminieren und eine gleichmäßige Ausgangsbedingung für jedes Substrat zu gewährleisten.

Die kontrollierte Voroxidation ist nicht nur ein Heizschritt; sie ist ein grundlegender Prozess, der die Langlebigkeit des gesamten Beschichtungssystems bestimmt.

Zusammenfassungstabelle:

| Prozessphase | Funktion | Wichtigstes Ergebnis |

|---|---|---|

| Argon-Atmosphäre | Hochreine Umgebung | Verhindert unkontrollierte Umgebungsoxidation |

| Zweistufiger thermischer Zyklus | Kontrollierte Erhitzung | Konditioniert die Oberfläche für die Keramikabscheidung |

| Alpha-Aluminiumoxid-Bildung | Dichtes, stabiles Oxidwachstum | Bildet eine gleichmäßige, haftende $\alpha-Al_2O_3$ Schicht |

| TGO-Management | Regulierte Wachstumsraten | Minimiert Spannungen und verzögert Beschichtungsversagen |

Maximieren Sie die Langlebigkeit Ihrer Beschichtung mit KINTEK Precision

Lassen Sie nicht zu, dass unkontrollierte Oxidation Ihre thermischen Barriere-Systeme beeinträchtigt. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für kritische Voroxidations- und Wärmebehandlungsprotokolle maßgeschneidert sind. Egal, ob Sie Standard-Hochtemperaturöfen für Labore oder eine vollständig anpassbare Lösung für einzigartige Forschungsanforderungen benötigen, unsere Technologie gewährleistet die thermische Stabilität und Prozesszuverlässigkeit, die Ihre Substrate erfordern.

Bereit, die Betriebslebensdauer Ihrer Komponenten zu verlängern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Robert Vaßen. Insight into the Process-Microstructure-Property Relationship: Single Splat Analysis, Adhesion Testing, and Thermal Cycling of Inner Diameter (ID) Thermal Barrier Coatings. DOI: 10.21203/rs.3.rs-8250483/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Veränderungen treten bei Materialien auf, die in einem Rohrofen verarbeitet werden? Entdecken Sie physikalische, chemische und wärmebehandlungstechnische Transformationen

- Was sind die Vorteile der Verwendung von Horizontalöfen? Steigern Sie Effizienz und Gleichmäßigkeit bei der Batch-Verarbeitung

- Warum sollte man einen Rohrofen einem Muffelofen vorziehen? Entsperren Sie Präzision und Reinheit für kleine Proben

- Welche Umgebungsbedingungen bietet ein Röhren-Hochtemperaturofen für Co–Ni–N–C? Optimierung des Pyrolyseerfolgs

- Welche technischen Bedingungen bietet eine Vakuumrohr-Ofen für Kohlenstoff-Xerogel? Beherrschen Sie Hochleistungs-Karbonisierung

- Wie können Rohröfen für die Großproduktion skaliert werden? Steigern Sie den Durchsatz mit modularen Systemen

- Was sind die Hauptanwendungen von Mehrzonen-Rohröfen in Universitätslaboratorien? Präzision in der Materialwissenschaft und Energieforschung freisetzen

- Welche Vorteile bietet ein horizontaler Rohrofen? Erzielen Sie präzise Wärmeregelung und einfachen Zugang für Ihr Labor