Im Grunde genommen ist die Wahl des Temperaturbereichs eines Rohrofens die wichtigste Entscheidung, da sie die grundlegende Konstruktion, die Materialzusammensetzung und die Gesamtkosten des Geräts bestimmt. Es ist nicht nur eine Leistungsangabe; es ist der Faktor, der die Heiztechnologie, die physische Bauweise und die Eignung des Ofens für Ihre spezifischen wissenschaftlichen oder industriellen Prozesse definiert.

Der erforderliche Temperaturbereich bestimmt nicht nur, ob ein Ofen Ihre Zieltemperatur erreichen kann. Er definiert grundlegend, welche Heizelemente, Isoliermaterialien und Prozessrohre verwendet werden können, was eine direkte und oft exponentielle Beziehung zwischen Temperaturanforderung und Gerätekosten schafft.

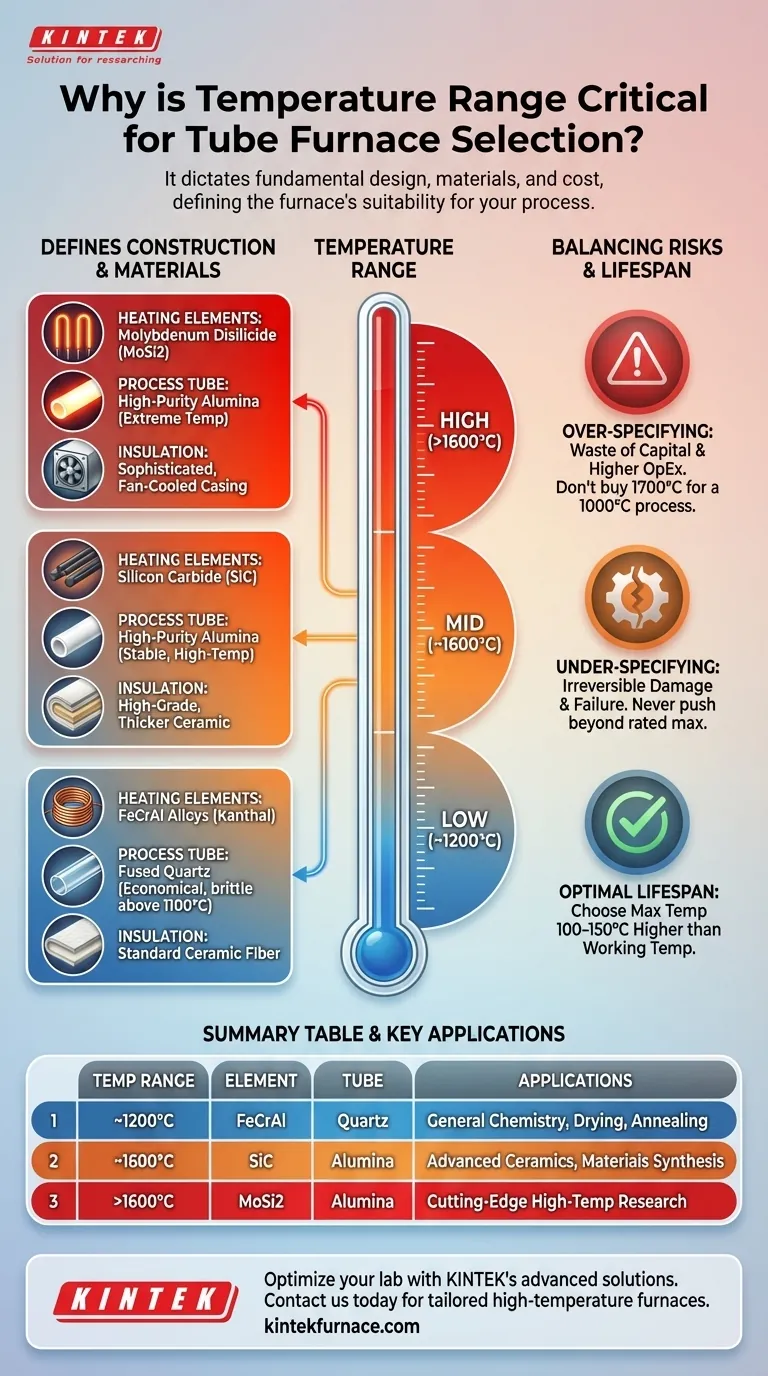

Wie der Temperaturbereich die Ofenkonstruktion bestimmt

Bei der Wahl des Temperaturbereichs geht es weniger darum, eine Zahl auf einem Regler auszuwählen, als vielmehr darum, eine bestimmte Klasse von Ingenieurwesen zu wählen. Jede Temperaturspanne erfordert grundlegend unterschiedliche Materialien und Designprinzipien, um sicher und zuverlässig arbeiten zu können.

Technologie der Heizelemente

Das Herzstück des Ofens ist sein Heizelement, und dessen Materialzusammensetzung hängt direkt von seiner maximalen stabilen Betriebstemperatur ab.

- Bis ca. 1200°C: Öfen in diesem Bereich verwenden typischerweise Eisen-Chrom-Aluminium (FeCrAl)-Legierungen, oft bekannt unter dem Markennamen Kanthal. Diese sind robust und sehr kostengünstig für eine Vielzahl von allgemeinen Anwendungen.

- Bis ca. 1600°C: Um diese höheren Temperaturen zu erreichen, sind Siliziumkarbid (SiC)-Elemente erforderlich. Diese sind spröder und teurer, bieten aber eine ausgezeichnete Leistung für Anwendungen wie die Verarbeitung von Hochleistungskeramiken und das Glühen.

- Über 1600°C: Die Anwendungen mit den höchsten Temperaturen erfordern Elemente aus Molybdändisilizid (MoSi2). Diese können zuverlässig bis 1700°C oder sogar 1800°C betrieben werden, gehen jedoch mit erheblichen Mehrkosten einher und haben spezifische Betriebsanforderungen.

Material des Prozessrohrs

Das Rohr, das Ihre Probe aufnimmt, muss der Hitze des Ofens standhalten können, ohne sich zu zersetzen oder mit Ihrem Material zu reagieren.

- Quarzglas ist eine ausgezeichnete und wirtschaftliche Wahl für Temperaturen bis etwa 1100°C. Darüber beginnt es zu erweichen (entglasen) und kann beim Abkühlen spröde werden.

- Hochreines Aluminiumoxid ist der Standard für Hochtemperaturanwendungen und bleibt bei Temperaturen von 1600°C oder höher in den meisten Atmosphären stabil.

Isolierung und Gehäuse

Höhere Temperaturen erzeugen mehr thermische Belastung und erfordern eine anspruchsvollere Isolierung. Ein 1700°C-Ofen benötigt eine dickere, hochwertigere Keramikfaserisolierung und ein robusteres, oft doppelwandiges und lüftergekühltes Stahlgehäuse im Vergleich zu einem 1200°C-Modell, um die Sicherheit des Bedieners und die Energieeffizienz zu gewährleisten.

Die Abwägungen verstehen

Die Auswahl eines Temperaturbereichs ist ein Balanceakt zwischen Leistungsfähigkeit, Budget und Lebensdauer. Eine Fehleinschätzung Ihrer Bedürfnisse kann erhebliche und kostspielige Folgen haben.

Die Gefahr der Überdimensionierung

Den Kauf eines 1700°C-Ofens für einen Prozess, der nur 1000°C erfordert, nennt man nicht "Zukunftssicherung" – es ist eine Verschwendung von Kapital. Sie zahlen einen Aufpreis für MoSi2-Elemente und eine fortschrittliche Isolierung, die Sie nie nutzen werden. Diese Öfen können auch einen höheren Energieverbrauch und kompliziertere Wartungspläne haben.

Das Risiko der Unterdimensionierung

Dies ist der kritischste Fehler. Ein Ofen mit einer Nennleistung von 1200°C kann nicht auf 1300°C überlastet werden, ohne dass seine Heizelemente schnell und irreversibel beschädigt werden und seine strukturelle Integrität beeinträchtigt wird. Dies zerstört nicht nur das Gerät, sondern macht auch alle Versuchsergebnisse ungültig.

Auswirkungen auf die Betriebsdauer

Der kontinuierliche Betrieb eines Ofens bei seiner maximalen Nennleistung verkürzt dessen Lebensdauer drastisch. Für eine optimale Langlebigkeit sollten Sie einen Ofen wählen, dessen Höchsttemperatur etwa 100-150°C höher liegt als Ihre höchste erforderliche Arbeitstemperatur. Dies bietet eine Sicherheitsmarge, die die Heizelemente vor thermischer Ermüdung schützt.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, müssen Sie dessen Fähigkeiten mit Ihren spezifischen experimentellen oder Produktionszielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Chemie, Trocknung oder Glühen bis 1100°C liegt: Ein Standardofen mit FeCrAl-Elementen und einem Quarzprozessrohr ist die kostengünstigste und zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien oder Hochtemperaturprozessen (1200-1600°C) liegt: Sie müssen in einen Ofen mit Siliziumkarbid (SiC)-Elementen investieren und hochreine Aluminiumoxid-Prozessrohre verwenden.

- Wenn Ihr Hauptaugenmerk auf Spitzenforschung liegt, die extreme Hitze erfordert (>1600°C): Ihre einzige Option ist ein Hochleistungsrohrofen mit Molybdändisilizid (MoSi2)-Elementen, und Sie müssen das erhebliche Anfangskapital und die spezifischen Betriebsanforderungen einkalkulieren.

Letztendlich gewährleistet eine fundierte Entscheidung über den Temperaturbereich, dass Ihre Investition sowohl für die heutige Arbeit effektiv als auch für die Ambitionen von morgen tragfähig ist.

Zusammenfassungstabelle:

| Temperaturbereich | Heizelement | Material des Prozessrohrs | Wichtige Anwendungen |

|---|---|---|---|

| Bis ca. 1200°C | FeCrAl-Legierungen (z. B. Kanthal) | Quarzglas | Allgemeine Chemie, Trocknung, Glühen |

| Bis ca. 1600°C | Siliziumkarbid (SiC) | Hochreines Aluminiumoxid | Fortschrittliche Keramik, Materialssynthese |

| Über 1600°C | Molybdändisilizid (MoSi2) | Hochreines Aluminiumoxid | Spitzenforschung bei hohen Temperaturen |

Sind Sie bereit, Ihr Labor mit dem richtigen Rohrofen zu optimieren? Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten