Im Wesentlichen trägt ein Vakuumrohrrohrofen zum Produktsintern bei, indem er eine chemisch reine, sauerstofffreie Umgebung schafft. Dies ermöglicht die präzise Anwendung von Wärme, um Materialpartikel miteinander zu verbinden, ohne das Risiko von Oxidation oder anderen unerwünschten Reaktionen, die sonst an der Luft auftreten und die Integrität des Endprodukts beeinträchtigen würden.

Der wahre Wert eines Vakuumofens beim Sintern liegt nicht nur in der zugeführten Wärme, sondern in der makellosen Umgebung, die er schafft. Durch die Eliminierung atmosphärischer Variablen können Materialien ein Maß an Reinheit, Dichte und struktureller Integrität erreichen, das mit herkömmlichen Heizmethoden einfach nicht möglich ist.

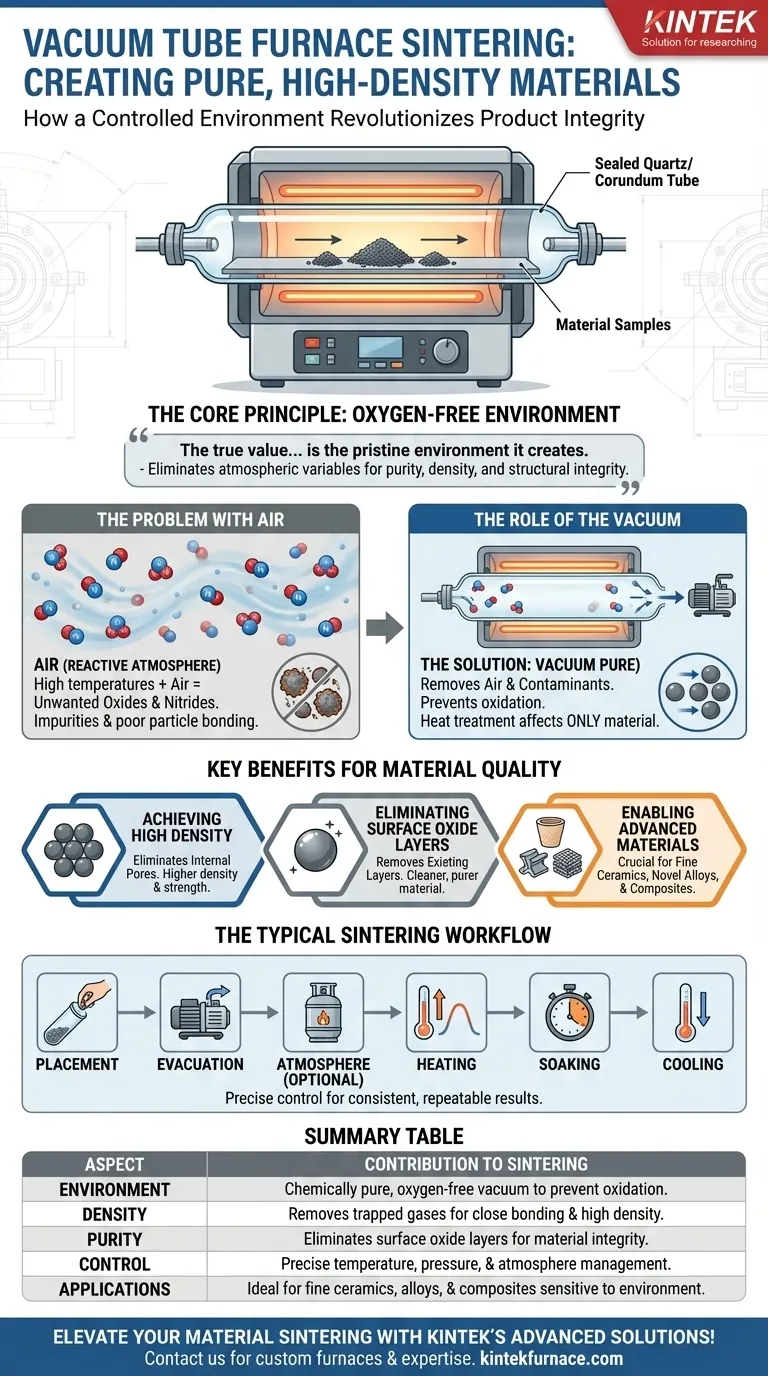

Das Grundprinzip: Sintern in einer kontrollierten Umgebung

Sintern ist ein thermischer Prozess zur Verdichtung und Formung einer festen Materialmasse durch Wärme, jedoch ohne sie bis zum Verflüssigungspunkt zu schmelzen. Ein Vakuumrohrrohrofen perfektioniert diesen Prozess, indem er die chemische Umgebung kontrolliert, in der er stattfindet.

Das Problem mit der Luft

Die meisten Sinterprozesse scheitern an der freien Luft aufgrund einer einfachen Tatsache: Luft, insbesondere ihr Sauerstoff- und Stickstoffgehalt, ist bei hohen Temperaturen hochreaktiv. Dies führt zur Bildung unerwünschter Oxide und Nitride auf der Materialoberfläche, die verhindern, dass Partikel effektiv miteinander verbunden werden, und Verunreinigungen verursachen.

Die Rolle des Vakuums

Ein Vakuumrohrrohrofen löst dieses Problem, indem er zunächst die Luft entfernt. Der Prozess umfasst das Platzieren des Materials in einem versiegelten Rohr, typischerweise aus Quarz oder Korund, das dann von einer Vakuumpumpe evakuiert wird.

Durch das Entfernen der Atmosphäre eliminiert der Ofen das Risiko von Kontamination und Oxidation. Dies schafft eine saubere Ausgangsbasis und stellt sicher, dass die Wärmebehandlung nur das Material selbst betrifft.

Die Bedeutung eines geschlossenen Systems

Der gesamte Prozess basiert auf einem luftdichten System. Dies wird durch ein hochreines Rohr erreicht, das an den Enden mit Edelstahlflanschen abgedichtet ist. Dieser abgedichtete Behälter stellt sicher, dass nach dem Aufbau des Vakuums keine externen Verunreinigungen während der empfindlichen Heiz- und Kühlphasen in die Kammer gelangen können.

Wichtige Vorteile für die Materialqualität

Die Verwendung einer Vakuumumgebung dient nicht nur der Prävention; sie ermöglicht die Herstellung überragender Materialien mit spezifischen, wünschenswerten Eigenschaften.

Erreichen hoher Dichte

Im Vakuum werden alle Gase, die zwischen den Materialpartikeln eingeschlossen sind, herausgezogen. Dies ermöglicht es den Partikeln, sich während des Erhitzens enger zusammenzubewegen und effizienter zu binden, wodurch interne Poren eliminiert werden und ein Endprodukt mit deutlich höherer Dichte und Festigkeit entsteht.

Eliminierung von Oberflächenoxidschichten

Viele Materialien, insbesondere Metalle, haben von Natur aus eine dünne Oxidschicht auf ihrer Oberfläche. Die Vakuumumgebung, kombiniert mit hoher Hitze, kann helfen, diese vorhandenen Schichten zu entfernen und gleichzeitig die Bildung neuer zu verhindern. Dies führt zu einem saubereren, reineren Material mit besseren Leistungsmerkmalen.

Ermöglichung fortschrittlicher Materialien

Diese Technologie ist entscheidend für die Herstellung fortschrittlicher Materialien, die sehr empfindlich auf ihre Umgebung reagieren. Dazu gehören Feinkeramiken (wie Aluminiumnitrid und Siliziumnitrid), neuartige Metalllegierungen und spezialisierte Verbundwerkstoffe, deren Synthese in Gegenwart von Sauerstoff unmöglich wäre.

Verständnis des Prozesses und seiner Kontrolle

Die Wirksamkeit des Vakuumsinterns beruht auf seinem hohen Grad an Prozesskontrolle. Es ist keine einfache „Heiz- und Kühl“-Operation.

Präzise Temperatur- und Druckregelung

Diese Öfen bieten eine außergewöhnlich präzise Kontrolle über die Heizrate, die Haltetemperatur und die Kühlrate. Dies gewährleistet, dass der Sinterprozess konsistent und wiederholbar ist, was sowohl für Forschungsexperimente als auch für die hochwertige Industrieproduktion entscheidend ist. Einige Öfen wenden auch hohen Druck an, um die Verdichtung weiter zu unterstützen.

Die Option für kontrollierte Atmosphären

Ein Vakuum zu erzeugen ist oft nur der erste Schritt. Nach der Evakuierung kann ein spezifisches Gas, wie Wasserstoff oder Argon, in die Kammer eingeleitet werden. Dies ermöglicht einen reaktiven Sinterprozess, bei dem die kontrollierte Atmosphäre aktiv an der chemischen Umwandlung des Materials auf vorhersehbare Weise teilnimmt.

Der typische Sinter-Workflow

- Platzierung: Das Probenmaterial wird in das verschlossene Rohr gelegt.

- Evakuierung: Eine Vakuumpumpe entfernt die Luft aus dem Rohr.

- Atmosphäre: Optional wird ein spezifisches Prozessgas auf einen eingestellten Druck eingeleitet.

- Heizen: Die Heizelemente werden gemäß einem programmierten Temperaturprofil aktiviert.

- Halten: Der Ofen hält das Material für eine festgelegte Dauer auf der Spitzen-Sintertemperatur.

- Kühlen: Der Ofen wird abgekühlt, oft kontrolliert, bevor die Probe entnommen wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuumofens zum Sintern wird vom gewünschten Ergebnis für das Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -dichte liegt: Ein Vakuumofen ist unerlässlich, um eingeschlossene Gase zu entfernen und das Eindringen atmosphärischer Verunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher Metalle oder Keramiken liegt: Die sauerstofffreie Umgebung ist unabdingbar, um eine zerstörerische Oxidationsreaktion zu verhindern, die das Material ruinieren würde.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Legierungen oder Verbundwerkstoffe liegt: Die präzise Kontrolle sowohl der Temperatur als auch der Atmosphäre bietet die einzigartigen Bedingungen, die für die Synthese fortschrittlicher Materialien erforderlich sind.

Letztendlich ist der Vakuumrohrrohrofen ein unverzichtbares Werkzeug, um über einfaches Erhitzen hinauszugehen und in den Bereich der echten Materialwissenschaft vorzudringen.

Zusammenfassungstabelle:

| Aspekt | Beitrag zum Sintern |

|---|---|

| Umgebung | Erzeugt ein chemisch reines, sauerstofffreies Vakuum, um Oxidation und Kontamination zu verhindern. |

| Dichte | Entfernt eingeschlossene Gase, wodurch Partikel eng miteinander verbunden werden können, um hochdichte Produkte zu erhalten. |

| Reinheit | Eliminiert Oberflächenoxidschichten und gewährleistet Materialintegrität und fortschrittliche Eigenschaften. |

| Kontrolle | Bietet präzise Temperatur-, Druck- und Atmosphärenmanagement für wiederholbare Ergebnisse. |

| Anwendungen | Ideal für Feinkeramiken, Metalllegierungen und Verbundwerkstoffe, die empfindlich auf Umweltfaktoren reagieren. |

Steigern Sie Ihr Materialsintering mit den fortschrittlichen Lösungen von KINTEK! Durch unsere außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir Hochtemperaturöfen wie Vakuumrohröfen, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Egal, ob Sie mit Keramiken, Legierungen oder Verbundwerkstoffen arbeiten, unsere tiefgreifende Anpassung gewährleistet eine präzise Kontrolle für reine, dichte Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Produktqualität Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung