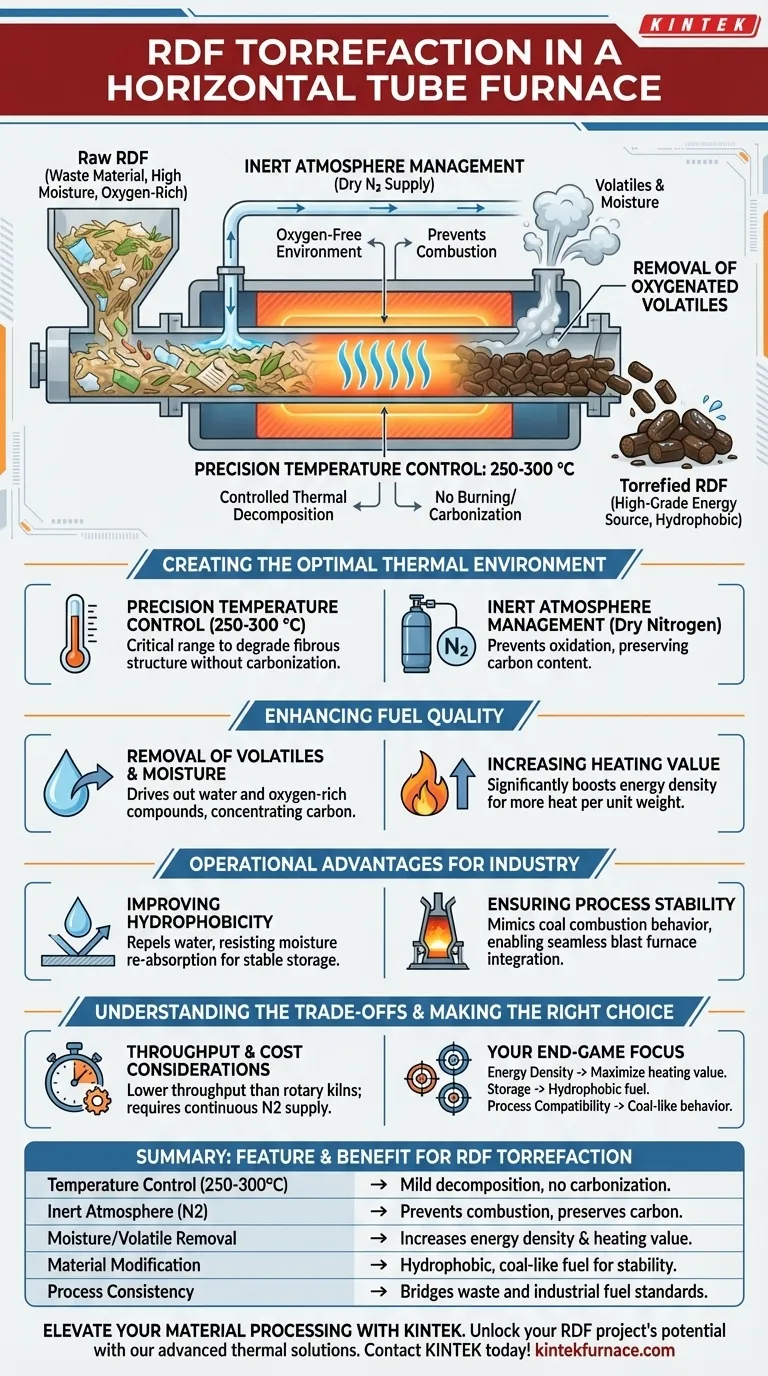

Ein Horizontalrohr-Ofen ist das ideale Instrument für die Torrefizierung, da er eine präzise, sauerstofffreie Umgebung schafft, die für die Aufwertung von Ersatzbrennstoffen (RDF) zu einer hochwertigen Energiequelle erforderlich ist. Durch die Behandlung des Materials bei Temperaturen zwischen 250 °C und 300 °C unter einer trockenen Stickstoffatmosphäre ermöglicht der Ofen eine kontrollierte thermische Zersetzung, die die Eigenschaften des Brennstoffs grundlegend verändert, ohne ihn zu verbrennen.

Der Hauptzweck der Verwendung eines Horizontalrohr-Ofens besteht darin, unvorhersehbares Abfallmaterial in einen stabilen industriellen Brennstoff zu standardisieren. Durch das Austreiben von Feuchtigkeit und flüchtigen Sauerstoffverbindungen wird die Energiedichte und Hydrophobizität erhöht, wodurch der RDF in kritischen Anwendungen wie Hochöfen das Verbrennungsverhalten von Kohle nachahmen kann.

Schaffung der optimalen thermischen Umgebung

Präzise Temperaturregelung

Der Horizontalrohr-Ofen ist speziell dafür ausgelegt, ein strenges Temperaturfenster von 250-300 °C einzuhalten.

Dieser Bereich ist für die Torrefizierung entscheidend. Er ist heiß genug, um die faserige Struktur des Abfalls abzubauen, aber kühl genug, um Verkohlung oder vollständige Verbrennung zu verhindern.

Inertgas-Management

Das Gerät arbeitet unter einer trockenen Stickstoffatmosphäre.

Dies verhindert, dass der RDF mit Sauerstoff reagiert. Anstatt zu verbrennen, durchläuft das Material eine milde thermische Zersetzung, die die Erhaltung von Kohlenstoff gewährleistet und weniger wünschenswerte Elemente entfernt.

Verbesserung der Brennstoffqualität

Entfernung von flüchtigen Stoffen und Feuchtigkeit

Der Prozess zielt auf die Entfernung von überschüssiger Feuchtigkeit und die Zersetzung von sauerstoffhaltigen flüchtigen Stoffen ab.

Roher RDF enthält oft erhebliche Mengen an Wasser und sauerstoffreichen Verbindungen, die sein Energiepotenzial verdünnen. Der Ofen treibt diese aus und hinterlässt ein kohlenstoffreicheres Produkt.

Erhöhung des Heizwerts

Durch die Konzentration des Kohlenstoffgehalts erhöht der Ofen die Energiedichte des Brennstoffs erheblich.

Das resultierende Material hat einen wesentlich höheren Heizwert als roher RDF. Dies macht ihn zu einer potenteren Energiequelle, die pro Gewichtseinheit mehr Wärme erzeugen kann.

Betriebliche Vorteile für die Industrie

Verbesserung der Hydrophobizität

Die thermische Behandlung macht den RDF hydrophob, d. h. er stößt Wasser ab.

Im Gegensatz zu Rohabfällen, die wie ein Schwamm wirken, nimmt torrefizierter RDF nach der Behandlung keine Feuchtigkeit aus der Luft wieder auf. Dies macht Lagerung und Transport deutlich stabiler und effizienter.

Gewährleistung der Prozessstabilität

Der behandelte Brennstoff weist Pyrolyseeigenschaften auf, die traditioneller Kohle bemerkenswert ähnlich sind.

Für Industrien, die Hochöfen verwenden, ist dies der wichtigste Vorteil. Er ermöglicht es den Betreibern, mit minimalen Auswirkungen auf die Prozessstabilität von Kohle auf RDF umzusteigen, da sich die Brennstoffe während der Verbrennung ähnlich verhalten.

Verständnis der Kompromisse

Durchsatzbeschränkungen

Horizontalrohr-Öfen bieten eine außergewöhnliche Kontrolle, haben aber im Allgemeinen einen geringeren Durchsatz im Vergleich zu großtechnischen Drehrohröfen.

Sie eignen sich oft besser für Pilotanlagen oder präzise Batch-Prozesse als für die massive, kontinuierliche Verarbeitung von kommunalen Abfällen.

Anforderungen an Inertgas

Die Abhängigkeit von einer kontinuierlichen trockenen Stickstoffversorgung fügt eine betriebliche Kosten- und Logistikschicht hinzu.

Die Aufrechterhaltung dieser Atmosphäre ist nicht verhandelbar; wenn Sauerstoff in das Rohr eindringt, schlägt der Torrefizierungsprozess fehl und kann zu Verbrennung oder inkonsistenter Brennstoffqualität führen.

Die richtige Wahl für Ihr Ziel treffen

Bewerten Sie bei der Prüfung des Einsatzes eines Horizontalrohr-Ofens für RDF Ihre spezifischen Endanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Energiedichte liegt: Der Ofen ist unerlässlich, um sauerstoffhaltige flüchtige Stoffe zu entfernen und den Heizwert pro Kilogramm zu maxim maximieren.

- Wenn Ihr Hauptaugenmerk auf der Lagerlogistik liegt: Die Behandlung ist notwendig, um hydrophoben Brennstoff zu erzeugen, der sich bei langfristiger Lagerung nicht zersetzt oder verrottet.

- Wenn Ihr Hauptaugenmerk auf der Prozesskompatibilität liegt: Die kontrollierte Torrefizierung ist der einzige Weg, um sicherzustellen, dass sich der RDF wie Kohle verhält und Ihre Hochofenbetriebe vor Instabilität schützt.

Der Horizontalrohr-Ofen schlägt effektiv die Brücke zwischen variablen Abfallströmen und der strengen Konsistenz, die die Schwerindustrie benötigt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die RDF-Torrefizierung |

|---|---|

| Temperaturregelung (250-300°C) | Gewährleistet milde thermische Zersetzung ohne Verkohlung. |

| Inertgasatmosphäre (N2) | Verhindert Verbrennung und erhält den Kohlenstoffgehalt. |

| Entfernung von Feuchtigkeit/flüchtigen Stoffen | Erhöht die Energiedichte und den Heizwert. |

| Materialmodifikation | Erzeugt hydrophoben, kohleähnlichen Brennstoff für stabile Lagerung. |

| Prozesskonsistenz | Schlägt die Brücke zwischen variablem Abfall und industriellen Brennstoffstandards. |

Heben Sie Ihre Materialverarbeitung mit KINTEK auf ein neues Niveau

Entschließen Sie das volle Potenzial Ihrer Ersatzbrennstoff (RDF)-Projekte mit den fortschrittlichen thermischen Lösungen von KINTEK. Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir leistungsstarke Horizontalrohr-, Drehrohr-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Torrefizierungsanforderungen zugeschnitten sind. Egal, ob Sie präzise Pilotkontrolle oder anpassbare Hochtemperatur-Laböfen benötigen, unsere Ausrüstung gewährleistet maximale Energiedichte und Brennstoffstabilität für Ihre Waste-to-Energy-Anwendungen.

Bereit, Ihre Brennstoffqualität zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Anforderungen mit unseren technischen Experten zu besprechen!

Visuelle Anleitung

Referenzen

- Eurig W. Jones, Peter J. Holliman. Pyrolysis-GCMS of Plastic and Paper Waste as Alternative Blast Furnace Reductants. DOI: 10.3390/chemengineering9010015

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie nutzt ein Hochtemperatur-Heizofen feste Vorläufer bei der Synthese von MoS2? Beherrschung des TMD-Wachstums

- Warum sind versiegelte Quarzrohre für die TMD-Synthese erforderlich? Gewährleistung des reinen MoS2 & WS2-Wachstums

- Warum wird ein Hochtemperatur-Rohröfen für die Langzeit-Glühung von CrMnFeCoNi-Legierungen verwendet? Chemische Homogenität erreichen

- Wie werden Horizontale Öfen in der Materialwissenschaft eingesetzt? Präzision in der Wärmebehandlung freisetzen

- Was ist die Bedeutung eines Vakuumrohr-Ofensystems? Beherrschen Sie Reaktionsratenkonstanten für Carbonat-Dünnfilme

- Wie trägt ein Labor-Horizontalrohr-Ofen zur Synthese von TiO2@C bei? Beherrschen Sie die thermischen Behandlungsstufen

- Welche Rolle spielt die Integration einer elektronischen Waage und eines Rohrofens bei Wasserstoffreduktionsexperimenten?

- Was sollte beim Kauf eines Vakuumrohrofens beachtet werden? Die wichtigsten Faktoren für Präzision und Leistung