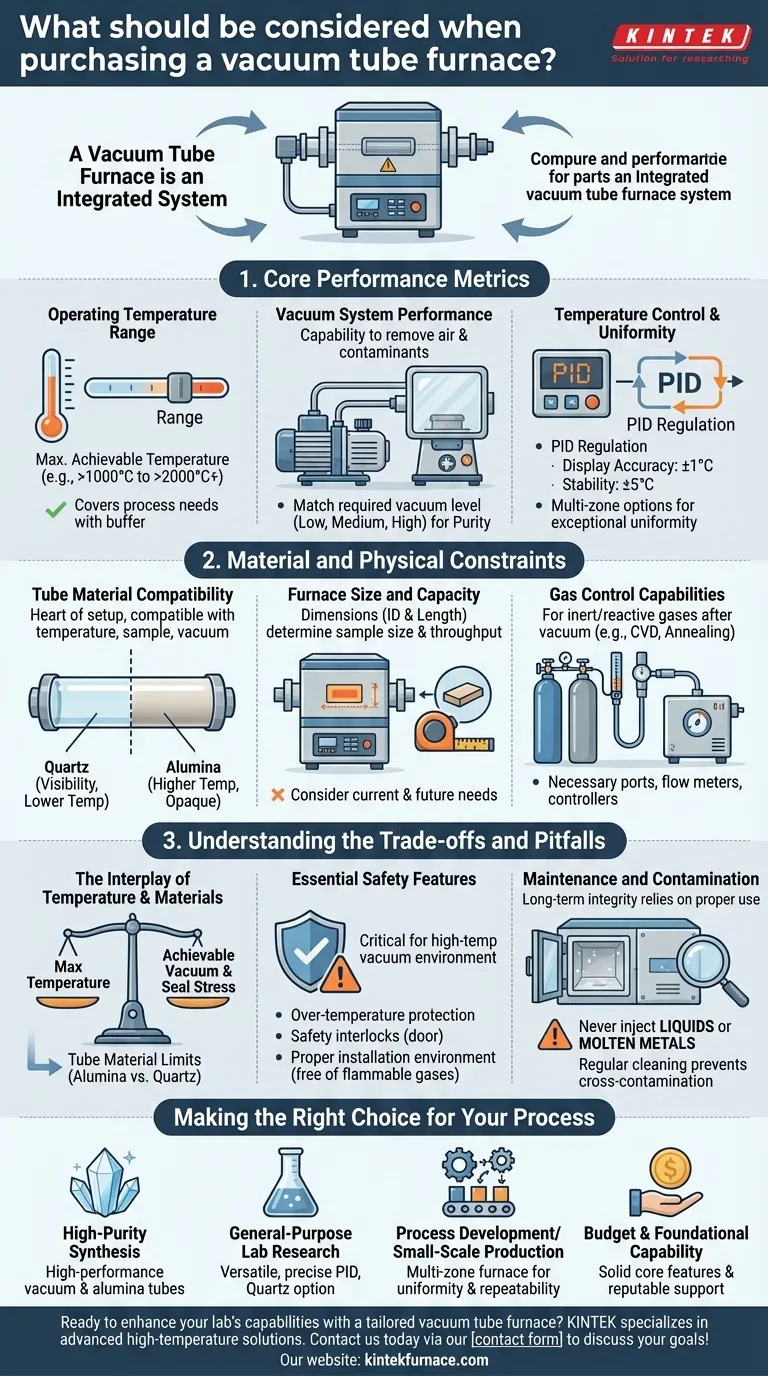

Beim Kauf eines Vakuumrohrofens muss Ihre Entscheidung über eine einfache Temperaturangabe hinausgehen. Sie müssen das gesamte System bewerten, einschließlich des Temperaturbereichs des Ofens, des Materials des Prozessrohrs, der Leistung des Vakuumsystems, der Präzision des Temperaturreglers und der verfügbaren Gassteuerungsfunktionen. Die Anpassung jeder dieser Komponenten an Ihre spezifische Anwendung ist entscheidend für das Erreichen zuverlässiger und wiederholbarer Ergebnisse.

Ein Vakuumrohrofen ist kein einzelnes Produkt, sondern ein integriertes System. Die zentrale Herausforderung besteht darin, sicherzustellen, dass jede Komponente – vom Heizelement bis zur Vakuumpumpe – im Einklang arbeitet, um die präzisen atmosphärischen und thermischen Anforderungen Ihres wissenschaftlichen Prozesses zu erfüllen.

Wichtige Leistungsmerkmale

Die Hauptfunktion des Ofens besteht darin, eine spezifische thermische Umgebung zu schaffen. Diese Metriken definieren seine Fähigkeit, diese Kernaufgabe zu erfüllen.

Betriebstemperaturbereich

Die maximal erreichbare Temperatur ist ein primärer Filter für Ihre Auswahl. Viele Anwendungen erfordern Temperaturen von über 1000°C, und spezielle Modelle können über 2000°C erreichen.

Stellen Sie sicher, dass der angegebene Bereich des Ofens Ihre Prozessanforderungen komfortabel abdeckt und einen Puffer für potenzielle zukünftige Bedürfnisse bietet.

Leistung des Vakuumsystems

Die Fähigkeit, eine kontrollierte Atmosphäre zu erzeugen, ist ein entscheidender Vorteil. Dies beginnt mit der Fähigkeit des Vakuumsystems, Umgebungsluft und Verunreinigungen zu entfernen.

Sie müssen das Vakuumpumpsystem an Ihr erforderliches Vakuumniveau anpassen, sei es ein Niedervakuum, Mittelvakuum oder Hochvakuum. Dies beeinflusst direkt die Reinheit der Umgebung im Inneren des Rohrs.

Temperaturregelung und Gleichmäßigkeit

Eine präzise Temperaturverwaltung ist für konsistente Ergebnisse unerlässlich. Moderne Öfen verwenden fortschrittliche Regelsysteme wie die PID-Regelung, um Temperaturschwankungen zu minimieren.

Achten Sie auf Spezifikationen, die die Genauigkeit der Temperaturanzeige (typischerweise ±1°C) und die Temperaturfeldstabilität (oft ±5°C) entlang der Heizzone detaillieren. Für Prozesse, die eine außergewöhnliche Gleichmäßigkeit erfordern, sollten Sie einen Mehrzonenofen in Betracht ziehen, der eine unabhängige Temperaturregelung in verschiedenen Abschnitten des Rohrs ermöglicht.

Material- und physikalische Einschränkungen

Die physikalischen Komponenten des Ofens bestimmen seine Kompatibilität mit Ihren Materialien und Ihrem Arbeitsablauf.

Materialkompatibilität des Rohrs

Das Prozessrohr ist das Herzstück Ihrer Anlage, und sein Material muss mit Ihrer maximalen Temperatur, Ihren Probenmaterialien und Ihrem erforderlichen Vakuumniveau kompatibel sein.

Gängige Materialien wie Quarz bieten eine gute Sichtbarkeit, haben aber niedrigere Temperaturgrenzen als Keramiken wie Aluminiumoxid. Die Wahl des Rohrmaterials beeinflusst direkt die letztendliche Leistung und Sicherheit Ihrer Operationen.

Ofengröße und Kapazität

Der Innendurchmesser und die Länge des Ofenrohrs bestimmen Ihre maximale Probengröße und den gesamten Durchsatz.

Berücksichtigen Sie nicht nur Ihre aktuellen Probendimensionen, sondern auch den potenziellen Bedarf an der Verarbeitung größerer oder zahlreicherer Proben in der Zukunft.

Gassteuerungsfunktionen

Viele Prozesse erfordern die Einleitung spezifischer inerter oder reaktiver Gase, nachdem ein Vakuum hergestellt wurde.

Wenn Ihre Arbeit das Glühen, CVD oder andere atmosphärenabhängige Prozesse umfasst, stellen Sie sicher, dass der Ofen mit den notwendigen Anschlüssen, Durchflussmessern und Reglern ausgestattet ist, um Ihre Prozessgase genau zu steuern.

Verständnis der Kompromisse und Fallstricke

Ein erfolgreicher Kauf erfordert ein Verständnis der Grenzen des Systems und der betrieblichen Anforderungen. Das Vermeiden häufiger Fehler ist ebenso wichtig wie die Auswahl der richtigen Funktionen.

Das Zusammenspiel von Temperatur und Materialien

Sie können nicht jede Variable gleichzeitig maximieren. Das Betreiben eines Ofens bei seiner Maximaltemperatur kann Dichtungen belasten und das erreichbare Vakuumniveau einschränken.

Ebenso schafft das Material des Prozessrohrs eine harte Grenze. Ein Aluminiumoxidrohr kann höhere Temperaturen aushalten als ein Quarzrohr, ist aber undurchsichtig und anfälliger für thermischen Schock, wenn es zu schnell erhitzt oder abgekühlt wird.

Wesentliche Sicherheitsmerkmale

Eine Hochtemperatur-Vakuumumgebung birgt inhärente Risiken. Ihr Ofen muss mit kritischen Sicherheitsmerkmalen wie Übertemperaturschutz und Sicherheitsverriegelungen ausgestattet sein, die die Stromversorgung unterbrechen, wenn eine Tür geöffnet wird.

Eine ordnungsgemäße Installation ist auch eine Sicherheitsfunktion. Der Ofen muss in einer Arbeitsumgebung aufgestellt werden, die frei von brennbaren, explosiven oder korrosiven Gasen ist.

Wartung und Kontamination

Die langfristige Integrität Ihres Ofens hängt von der ordnungsgemäßen Verwendung ab. Injizieren Sie niemals Flüssigkeiten oder geschmolzene Metalle direkt in die heiße Ofenkammer, da dies zu einem katastrophalen Ausfall führen kann.

Überprüfen und reinigen Sie die Ofenkammer regelmäßig, um Kreuzkontaminationen zwischen Prozessen zu verhindern und eine gleichbleibende Leistung zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Ihre endgültige Entscheidung sollte sich an einem klaren Verständnis Ihres primären Forschungs- oder Produktionsziels orientieren.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Priorisieren Sie ein System mit einer Hochleistungs-Vakuumpumpe und Kompatibilität mit hochreinen Aluminiumoxidrohren, um Kontaminationen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Laborforschung liegt: Wählen Sie einen vielseitigen Ofen mit präziser PID-Regelung und erwägen Sie eine Quarzrohroption für Prozesse, bei denen eine visuelle Beobachtung vorteilhaft ist.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung oder Kleinserienproduktion liegt: Investieren Sie in einen Mehrzonenofen, um eine außergewöhnliche Temperaturgleichmäßigkeit und wiederholbare Ergebnisse in großem Maßstab zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Budget und der grundlegenden Leistungsfähigkeit liegt: Stellen Sie sicher, dass die Kernfunktionen – Temperaturbereich, grundlegendes Vakuum und Sicherheitsverriegelungen – solide sind und von einem seriösen Lieferanten stammen, der Support anbietet.

Die Wahl des richtigen Vakuumrohrofens ist eine Investition in die Präzision und Kontrolle Ihrer kritischsten Prozesse.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegungen |

|---|---|

| Betriebstemperaturbereich | Deckung der Prozessanforderungen mit Puffer (z.B. 1000°C bis 2000°C+) |

| Leistung des Vakuumsystems | Abstimmung auf das erforderliche Vakuumniveau (niedrig, mittel, hoch) für Reinheit |

| Temperaturregelung und Gleichmäßigkeit | PID-Regelung, Genauigkeit (±1°C), Stabilität (±5°C), Mehrzonenoptionen |

| Materialkompatibilität des Rohrs | Quarz für Sichtbarkeit, Aluminiumoxid für hohe Temperaturen; beeinflusst Sicherheit und Leistung |

| Ofengröße und Kapazität | Innendurchmesser und Länge für Probengröße und Durchsatz |

| Gassteuerungsfunktionen | Anschlüsse, Durchflussmesser für inerte/reaktive Gase in Prozessen wie CVD |

| Sicherheitsmerkmale | Übertemperaturschutz, Sicherheitsverriegelungen, ordnungsgemäße Installation |

| Wartung und Kontamination | Vermeidung von Flüssigkeits-/Metalleinspritzung, regelmäßige Reinigung für Konsistenz |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Vakuumrohrofen zu erweitern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – für präzise Temperaturregelung, zuverlässige Vakuumleistung und optimale Sicherheit. Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre Forschungs- oder Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität