Die Funktion eines Kaltrohr-Ofens für die Magnesiumgewinnung besteht darin, die Verdampfung und anschließende Kondensation von Magnesium in einer streng kontrollierten, hochreinen Umgebung zu ermöglichen. Seine Funktionsweise beruht auf einem integrierten Vakuumpumpensystem, das die Kammer auf Drücke unter 5 Pa evakuiert und so sicherstellt, dass der Prozess ohne Einwirkung von atmosphärischen Gasen abläuft.

Das Gerät trennt Magnesium von Rohmaterialien, indem es einen ultrareinen Vakuumkreislauf erzeugt. Sein Kernwert liegt darin, Oxidation zu verhindern, bevor sie beginnt, und sicherzustellen, dass das endgültige Magnesiumprodukt während des Übergangs von fest zu dampfförmig und zurück zu fest rein bleibt.

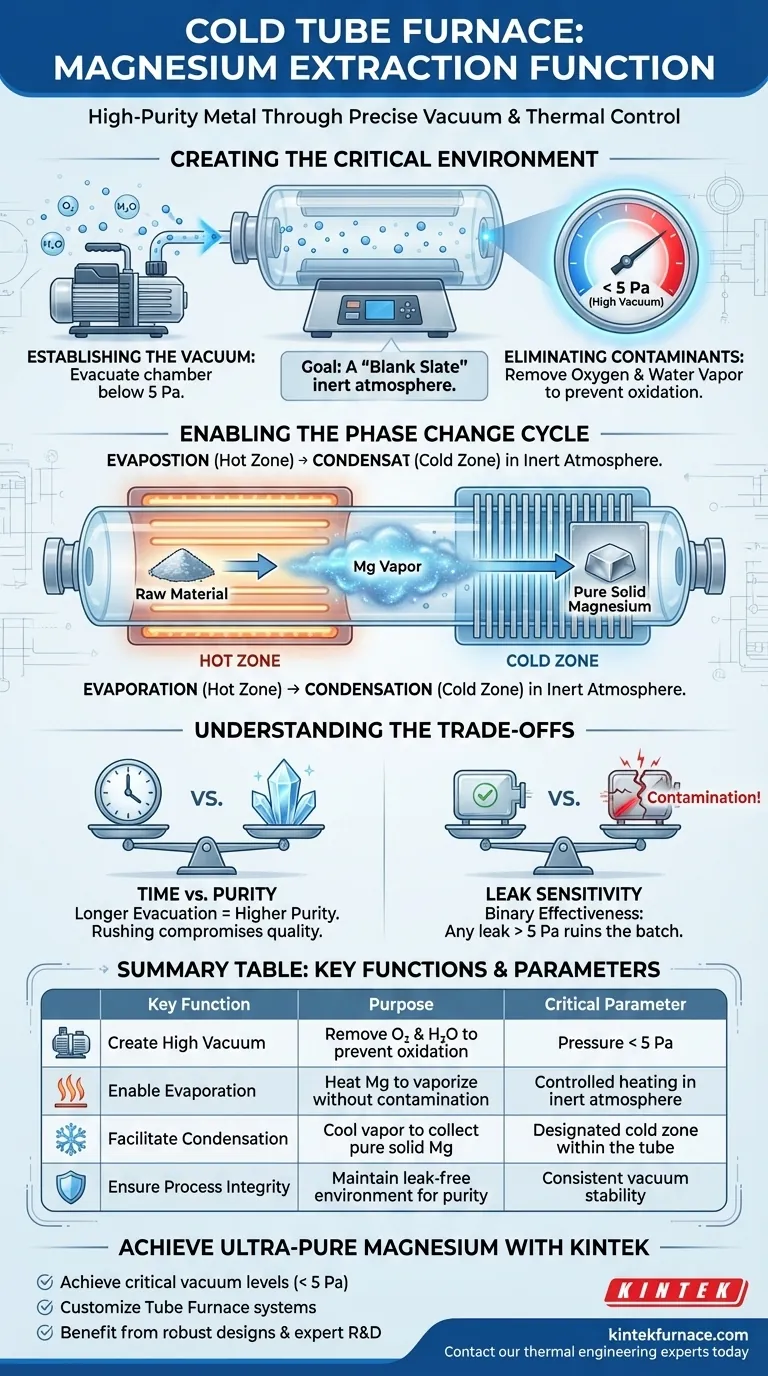

Schaffung der kritischen Prozessumgebung

Um die Funktion des Ofens zu verstehen, muss man über das Heizelement hinausblicken und sich auf das atmosphärische Kontrollsystem konzentrieren. Dies ist der Mechanismus, der den Erfolg der Extraktion bestimmt.

Herstellung des Vakuums

Die Anfangsphase des Betriebs ist die kritischste. Bevor eine Erwärmung stattfindet, verwendet das System eine Hochleistungs-Vakuumpumpe, um die Innenkammer zu evakuieren.

Das Ziel ist es, ein Vakuum von weniger als 5 Pa zu erreichen. Dabei geht es nicht nur darum, den Druck zu senken, sondern das Medium, in dem chemische Reaktionen normalerweise stattfinden, physisch zu entfernen.

Entfernung von Verunreinigungen

Die Hauptgegner bei der Magnesiumgewinnung sind Sauerstoff und Wasserdampf. Wenn diese bei steigender Temperatur vorhanden sind, oxidiert das Magnesium sofort, anstatt rein zu verdampfen.

Der Ofen fungiert als Dekontaminationskammer. Durch die Entfernung von Restluft stellt er sicher, dass die Rohmaterialien in einer "leeren Leinwand"-Umgebung verarbeitet werden, wodurch das Potenzial für sofortige chemische Zersetzung beseitigt wird.

Ermöglichung des Phasenwechselzyklus

Sobald die Umgebung gesichert ist, ermöglicht der Ofen einen Verdampfungs-Kondensations-Prozess.

Da die Kammer eine inerte Atmosphäre aufweist, kann Magnesium aus dem Rohmaterial verdampfen, ohne mit der Luft zu reagieren. Es wandert dann in die "kalte" Zone des Rohrs, wo es wieder zu einem festen, gereinigten Metall kondensiert.

Verständnis der Kompromisse

Während der Kaltrohr-Ofen eine hohe Reinheit bietet, birgt die Abhängigkeit von einem Vakuumsystem spezifische betriebliche Einschränkungen, die verwaltet werden müssen.

Empfindlichkeit gegenüber Lecks

Die Effektivität des Systems ist binär: Entweder hält es das Vakuum, oder es versagt. Selbst ein mikroskopisch kleines Leck, das den Druck über 5 Pa erhöht, bringt Sauerstoff ein, der die gesamte Charge Magnesium kontaminieren wird.

Verarbeitungszeit vs. Reinheit

Das Erreichen eines Tiefvakuums (unter 5 Pa) erfordert Zeit, bevor der Heizzyklus überhaupt beginnen kann.

Betreiber müssen Produktionsgeschwindigkeit gegen Qualität eintauschen. Wenn die Evakuierungsphase überstürzt wird, um früher mit dem Heizen zu beginnen, verbleibt Restwasserdampf in der Kammer, was die Integrität der Extraktion beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Verwendung eines Kaltrohr-Ofens sollten Ihre Betriebsparameter von Ihren spezifischen Anforderungen an das Endmaterial bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Priorisieren Sie die Evakuierungsphase vor dem Heizen und stellen Sie sicher, dass sich das Vakuum gut unter 5 Pa stabilisiert, um alle Spuren von Wasserdampf zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Investieren Sie in Hochleistungs-Vakuumpumpen, die den Zieldruck schnell erreichen können, um die Ausfallzeiten zwischen Lade- und Heizphase zu verkürzen.

Ein Kaltrohr-Ofen ist nicht nur ein Heizgerät; er ist eine Vakuumkammer, die Wärme nutzt, um Metall auf molekularer Ebene zu isolieren und zu reinigen.

Zusammenfassungstabelle:

| Hauptfunktion | Zweck | Kritischer Parameter |

|---|---|---|

| Hohes Vakuum erzeugen | Sauerstoff & Wasserdampf entfernen, um Oxidation zu verhindern | Druck < 5 Pa |

| Verdampfung ermöglichen | Magnesium erhitzen, um es ohne Kontamination zu verdampfen | Kontrolliertes Heizen in inerter Atmosphäre |

| Kondensation ermöglichen | Dampf abkühlen, um reines, festes Magnesium zu sammeln | Ausgewiesene Kaltzone im Rohr |

| Prozessintegrität sicherstellen | Leckfreie Umgebung für Chargenreinheit aufrechterhalten | Konstante Vakuumstabilität |

Benötigen Sie ultrareines Magnesium für Ihre Forschung oder Produktion?

Die präzise Vakuumkontrolle und die kontaminationsfreie Umgebung eines Kaltrohr-Ofens sind für eine erfolgreiche Gewinnung von hochreinem Metall unerlässlich. Bei KINTEK sind wir auf fortschrittliche thermische Lösungen für anspruchsvolle Anwendungen spezialisiert.

Unsere Expertise kann Ihnen helfen:

- Die kritischen Vakuumwerte (< 5 Pa) zu erreichen, die für eine oxidationsfreie Verarbeitung erforderlich sind.

- Ein maßgeschneidertes Rohrofen-System zu entwickeln, das auf Ihre spezifischen Magnesiumgewinnungsparameter und Durchsatzanforderungen zugeschnitten ist.

- Von robusten Designs zu profitieren, die durch fachkundige F&E und Fertigung gestützt werden.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten für thermische Ingenieurwesen, um zu erfahren, wie eine KINTEK-Lösung die Fähigkeiten Ihres Labors verbessern und die Reinheit Ihrer Materialien gewährleisten kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie gewährleistet ein horizontaler Rohrofen die experimentelle Sicherheit und Genauigkeit bei der thermischen Dehydrierung von Ca(AlH4)2?

- Welche Faktoren sind bei der Auswahl einer Rohrofen zu berücksichtigen? Wichtige Auswahlkriterien für optimale Leistung

- Welche gängigen Anwendungen haben Laborrohröfen in der Materialwissenschaft? Präzision bei Wärmebehandlung und Synthese freisetzen

- Wie funktioniert ein Vakuumrohrrahmen? Beherrschen Sie die präzise Hochtemperatur-Materialbearbeitung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Schwefelschmelzdiffusion? Präzise Heizung für PCFC/S-Kathoden

- Für welche thermischen Prozesse können Rohröfen eingesetzt werden?Präzisionserwärmung für Materialinnovationen

- Warum sind horizontale Rohröfen ideal für Materialtests im kleinen Maßstab? Entfesseln Sie Präzision und Effizienz in Ihrem Labor

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden