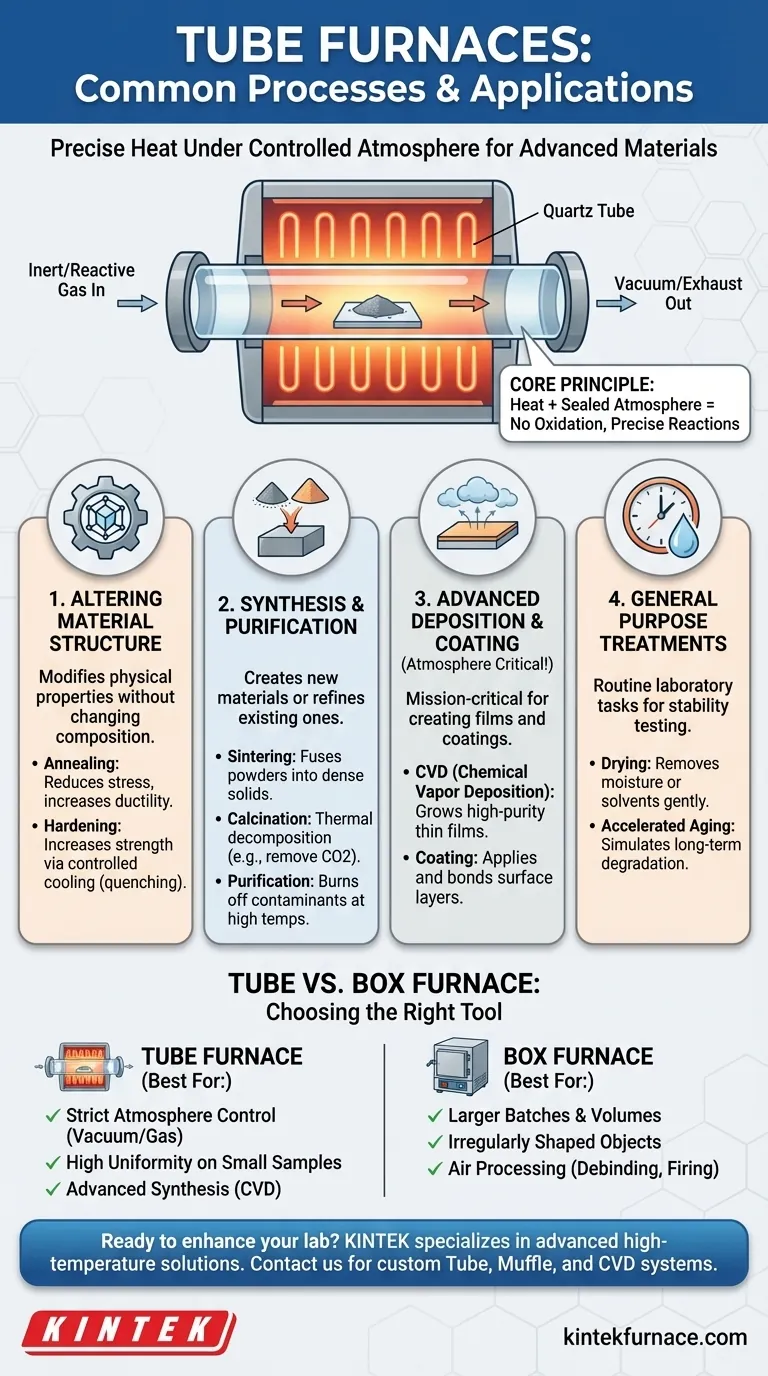

Im Kern ist ein Rohrofen ein Hochtemperaturofen, der zur Durchführung einer breiten Palette thermischer Prozesse an kleinen Proben verwendet wird. Zu den gängigen Anwendungen gehören das Glühen zur Verbesserung der Materialduktilität, die Kalzinierung zur thermischen Zersetzung, das Sintern zum Verschmelzen von Pulvern zu Feststoffen und die chemische Gasphasenabscheidung (CVD) zur Herstellung dünner Schichten, die alle von präziser Temperatur- und Atmosphärenkontrolle abhängen.

Der entscheidende Vorteil eines Rohrofens ist nicht nur seine Fähigkeit, hohe Hitze zu erzeugen, sondern auch seine Fähigkeit, dies in einer streng abgedichteten, kontrollierten Atmosphäre zu tun. Dies macht ihn unverzichtbar für Prozesse, bei denen die Exposition gegenüber Umgebungsluft das Material beeinträchtigen oder die gewünschte chemische Reaktion verhindern würde.

Das Kernprinzip: Wärme unter atmosphärischer Kontrolle

Der einzigartige Wert eines Rohrofens ergibt sich aus der Synergie zwischen seinen Heizelementen und dem umgebenden Rohr, das typischerweise aus Quarz, Aluminiumoxid oder Mullit besteht. Dieses Design ermöglicht zwei kritische Funktionen.

Warum eine kontrollierte Atmosphäre unerlässlich ist

Das versiegelte Rohr ermöglicht das Einleiten spezifischer Gase oder das Erzeugen eines Vakuums. Dies ist entscheidend, um unerwünschte chemische Reaktionen, wie Oxidation, zu verhindern, die an der offenen Luft auftreten würden.

Durch das Leiten eines Inertgases (wie Argon oder Stickstoff) können empfindliche Materialien während Prozessen wie dem Glühen geschützt werden. Umgekehrt bildet die Einführung reaktiver Gase die Grundlage für fortschrittliche Synthesetechniken wie die chemische Gasphasenabscheidung (CVD).

Erreichen gleichmäßiger hoher Temperaturen

Rohröfen verwenden unterschiedliche Heizelemente, um spezifische Temperaturbereiche zu erreichen. Dadurch können Sie den Ofen an die Prozessanforderungen anpassen.

- Kanthal (A-1) Elemente sind üblich für Temperaturen bis zu 1200°C.

- Siliziumkarbid (SiC) Elemente werden für Anwendungen im mittleren Bereich bis zu 1500°C verwendet.

- Molybdändisilizid (MoSi2) Elemente erreichen die höchsten Temperaturen von 1800°C oder mehr.

Die zylindrische Heizeinheit fördert auf natürliche Weise eine gleichmäßige „heiße Zone“ entlang der Rohrlänge und stellt sicher, dass die gesamte Probe eine konsistente thermische Behandlung erhält.

Gängige thermische Prozesse erklärt

Die Kombination aus Wärme und Atmosphärenkontrolle ermöglicht eine vielfältige Reihe wissenschaftlicher und industrieller Prozesse.

Änderung der Materialstruktur

Diese Prozesse verändern die physikalischen Eigenschaften eines Materials, ohne dessen chemische Zusammensetzung zu verändern.

Glühen beinhaltet das Erhitzen eines Materials und das langsame Abkühlen, um innere Spannungen zu beseitigen, die Duktilität zu erhöhen und es weniger spröde zu machen.

Härten verwendet kontrolliertes Erhitzen und schnelles Abkühlen (Abschrecken), um die Härte und Festigkeit von Metallen zu erhöhen.

Materialsynthese und -reinigung

Diese Prozesse erzeugen neue Materialien oder verfeinern bestehende.

Sintern erhitzt verdichtete Pulver auf knapp unter ihren Schmelzpunkt, wodurch die Partikel zu einem festen, dichten Objekt verschmelzen. Dies ist grundlegend für Keramik und Pulvermetallurgie.

Kalzinieren erhitzt ein Material, um flüchtige Substanzen wie Wasser oder Kohlendioxid auszutreiben und eine thermische Zersetzung zu bewirken. Es ist ein wichtiger Schritt bei der Zementherstellung und der Herstellung von Katalysatoren.

Reinigung nutzt hohe Temperaturen, um organische Verunreinigungen abzubrennen oder Verbindungen aufgrund ihrer unterschiedlichen Verdampfungspunkte zu trennen.

Fortschrittliche Abscheidung und Beschichtung

Hier wird die Atmosphärenkontrolle eines Rohrofens missionskritisch.

Chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem flüchtige Präkursorgase in den Ofen eingeleitet werden. Die hohe Hitze bewirkt, dass sie reagieren und sich zersetzen, wodurch eine hochreine, feste Dünnschicht auf einem Substrat abgeschieden wird.

Beschichtung kann sich auch auf einfachere Prozesse beziehen, bei denen eine Substanz auf eine Probe aufgebracht und dann wärmebehandelt wird, um sie mit der Oberfläche zu verbinden.

Allzweckbehandlungen

Rohröfen sind auch Arbeitspferde für alltäglichere Laboraufgaben.

Trocknen beinhaltet das sanfte Erhitzen einer Probe, um Feuchtigkeit oder andere Lösungsmittel zu entfernen.

Beschleunigte Alterung verwendet erhöhte Temperaturen, um die Auswirkungen der Zeit auf ein Material zu simulieren, was einen schnellen Test seiner Langzeitstabilität und seines Abbaus ermöglicht.

Die Kompromisse verstehen: Rohrofen vs. Kammerofen

Obwohl viele Prozesse in beiden Ofentypen durchgeführt werden können, eignen sich ihre Konstruktionen für unterschiedliche Prioritäten. Die Wahl hängt oft von der Atmosphäre im Vergleich zum Volumen ab.

Wann man einen Rohrofen wählen sollte

Ein Rohrofen ist die überlegene Wahl, wenn die Atmosphäre streng kontrolliert werden muss. Wenn Ihr Prozess ein Vakuum, eine Inertgasumgebung oder die Einführung reaktiver Gase (wie bei CVD) erfordert, ist das versiegelte Rohr nicht verhandelbar.

Sein kleinerer Durchmesser ist ideal für die Erzielung hoher thermischer Gleichmäßigkeit bei kleinen, gleichmäßig geformten Proben.

Wann ein Kammerofen ausreicht

Ein Kammerofen eignet sich besser für die Verarbeitung größerer Chargen, unregelmäßig geformter Objekte oder wenn der Prozess in Umgebungsluft durchgeführt werden kann.

Prozesse wie Entbindern, grundlegendes Brennen von Keramiken oder die Wärmebehandlung von nicht reaktiven Metallen werden aufgrund ihres größeren Kammerraums und des einfacheren Beladens/Entladens häufig in Kammeröfen durchgeführt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ausrüstung hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Synthese oder Atmosphärenkontrolle liegt (CVD, empfindliches Glühen von Metallen, Prozesse mit reaktiven Gasen): Ein Rohrofen ist die einzig geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Modifikation von Materialeigenschaften in einer kontrollierten Umgebung liegt (Sintern, Kalzinieren, Reinigung): Ein Rohrofen bietet die notwendige Präzision und den Schutz vor Oxidation.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Gegenstände oder der Verarbeitung großer Chargen in Luft liegt: Ein Kammerofen ist wahrscheinlich die praktischere und kostengünstigere Lösung.

Letztendlich ist das Verständnis der Empfindlichkeit Ihres Materials gegenüber seiner Umgebung der Schlüssel zur Auswahl des richtigen thermischen Bearbeitungswerkzeugs.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselprozesse | Hauptvorteile |

|---|---|---|

| Änderung der Materialstruktur | Glühen, Härten | Erhöht die Duktilität, beseitigt Spannungen, verbessert die Härte |

| Synthese und Reinigung | Sintern, Kalzinieren, Reinigung | Verschmilzt Pulver, zersetzt Materialien, entfernt Verunreinigungen |

| Abscheidung und Beschichtung | Chemische Gasphasenabscheidung (CVD), Beschichtung | Erzeugt dünne Schichten, verbindet Beschichtungen mit Substraten |

| Allgemeine Behandlungen | Trocknen, Beschleunigte Alterung | Entfernt Feuchtigkeit, simuliert Langzeitalterungseffekte |

Sind Sie bereit, die Fähigkeiten Ihres Labors durch präzise thermische Prozesse zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Rohröfen, Muffelöfen, Drehrohöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und gewährleisten optimale Leistung für Prozesse wie Glühen, Sintern und CVD. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung