Um die thermische Effizienz eines Rohrofens zu maximieren, sind die wichtigsten Merkmale die Aufnahme von isolierenden Vestibülen an den Enden der Heizkammer und die Verwendung einer abgestuften, mehrschichtigen Isolierung. Diese Elemente wirken zusammen, um den Wärmeverlust zu minimieren, was die grundlegende Herausforderung bei jedem Hochtemperatursystem ist.

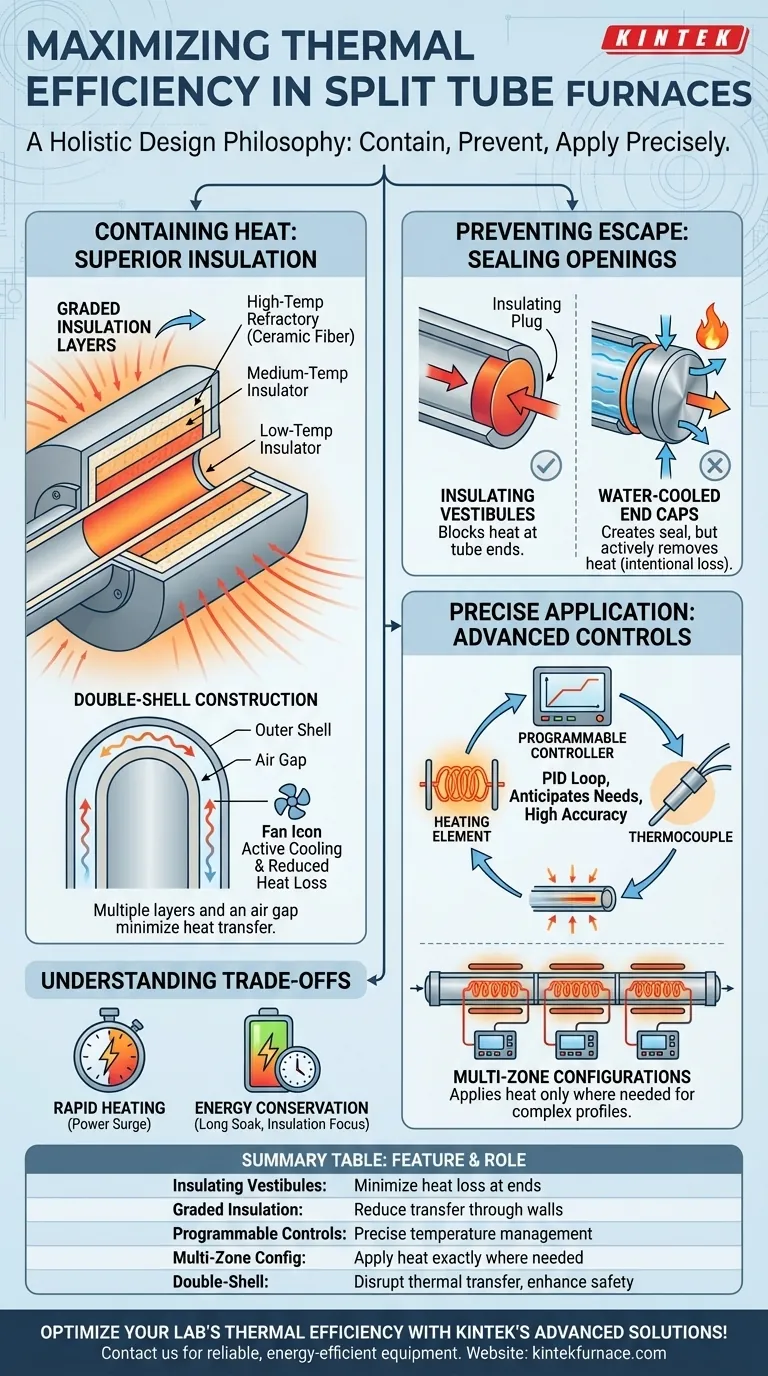

Wahre thermische Effizienz wird nicht durch eine einzelne Komponente erreicht, sondern durch eine ganzheitliche Designphilosophie, die sich auf drei Kernprinzipien konzentriert: die Wärme mit überlegener Isolierung zu speichern, ihr Entweichen an Öffnungen zu verhindern und sie präzise mit fortschrittlichen Steuerungen anzuwenden.

Die Grundlage der Effizienz: Wärmespeicherung

Das Hauptziel der thermischen Effizienz ist es, die erzeugte Wärme auf die Probe zu konzentrieren und zu verhindern, dass sie in die Umgebung entweicht. Dies wird hauptsächlich durch die Isolierung des Ofenkörpers erreicht.

Abgestufte Isolierschichten

Eine einzelne Isolierschicht ist gut, aber abgestufte Schichten sind überlegen. Dieses Design verwendet mehrere, unterschiedliche Isolationsmaterialien, die in Schichten angeordnet sind, ähnlich wie man sich für kaltes Wetter kleidet.

Jede Schicht ist für einen bestimmten Temperaturbereich optimiert. Die innerste Schicht ist ein hochtemperaturbeständiges feuerfestes Material wie Keramikfaser, während äußere Schichten weniger temperaturbeständige, kostengünstigere Isolatoren sind. Dieser Ansatz minimiert die Wärmeübertragung durch die Ofenwände weitaus effektiver als eine einzelne, dicke Schicht aus einem Material.

Doppelwandige Konstruktion

In Bezug auf die abgestufte Isolierung steht das Konzept der doppelwandigen Konstruktion. Dieses Design schafft einen Luftspalt zwischen dem inneren und äußeren Ofengehäuse.

Dieser Spalt unterbricht die Wärmeübertragung und hilft, in Kombination mit Ventilatoren, die Außenfläche kühl zu halten. Dies verbessert nicht nur die Sicherheit, sondern ist auch ein direkter Indikator für reduzierten Wärmeverlust und höhere Effizienz.

Präzise Steuerung: Vermeidung von Energieverschwendung

Wärme zu erzeugen ist nur die halbe Miete; sie ohne Verschwendung anzuwenden ist ebenso wichtig. Ineffiziente Steuerungssysteme verschwenden Energie durch Überschwingen von Temperatur-Sollwerten und fehlende Anpassung an sich ändernde Bedingungen.

Programmierbare Steuerungen und Rückkopplungsschleifen

Moderne Öfen verwenden vollständig programmierbare Steuerungen, die mehr tun, als nur die Heizung ein- und auszuschalten. Sie verwenden ausgeklügelte Algorithmen (wie PID-Regler), um den Heizbedarf zu antizipieren, die Temperatur sanft zu erhöhen und einen Sollwert mit hoher Genauigkeit zu halten.

Diese Präzision wird durch ein Thermoelement ermöglicht, das als Rückkopplungssensor dient. Es misst ständig die tatsächliche Temperatur und ermöglicht es dem Regler, Mikroanpassungen vorzunehmen und die bei einfachen Widerstandsdrahtelementen übliche thermische Drift zu verhindern. Dies stellt sicher, dass der Ofen nur genau die benötigte Energie verbraucht.

Mehrzonen-Konfigurationen

Für Prozesse, die einen spezifischen Temperaturgradienten erfordern, ist ein Mehrzonenofen effizienter als ein Einzelzonenmodell.

Anstatt ein langes Rohr auf eine gleichmäßige Temperatur zu erhitzen, verwendet ein Mehrzonenofen unabhängige Heizelemente und Steuerungen für verschiedene Abschnitte. Dies ermöglicht es, Wärme nur dort anzuwenden, wo sie benötigt wird, wodurch der Gesamtenergieverbrauch für komplexe thermische Profile drastisch reduziert wird.

Verständnis der Kompromisse und häufigen Missverständnisse

Die Auswahl der richtigen Funktionen erfordert das Verständnis, dass einige für Prozessanforderungen und nicht unbedingt für die thermische Effizienz ausgelegt sind. Das Verwechseln dieser kann zu einer suboptimalen Konfiguration führen.

Isolierende Vestibüle vs. wassergekühlte Endkappen

Dies ist eine kritische Unterscheidung. Isolierende Vestibüle sind Stopfen aus Isoliermaterial, die an den Enden des Prozessrohrs platziert werden. Ihr einziger Zweck ist es, das Entweichen von Wärme zu blockieren und so die thermische Effizienz direkt zu erhöhen.

Wassergekühlte Endkappen hingegen sind so konzipiert, dass sie eine vakuumdichte Abdichtung für die Atmosphärenkontrolle schaffen. Sie entziehen aktiv Wärme von den Enden des Ofens, um Gummi-O-Ringe und Instrumente zu schützen. Obwohl sie für Vakuum- oder kontrollierte Gasanwendungen unerlässlich sind, erzeugen sie einen Punkt des beabsichtigten Wärmeverlusts und wirken der maximalen thermischen Effizienz entgegen.

Schnelles Aufheizen vs. Energieeinsparung

Viele Öfen zeichnen sich durch schnelle Aufheizraten aus, was wertvolle Produktionszeit spart. Das schnellstmögliche Erreichen einer hohen Temperatur erfordert jedoch oft einen erheblichen Leistungsanstieg.

Bei Prozessen mit langen „Haltezeiten“, bei denen der Ofen stundenlang eine Temperatur hält, ist die anfängliche Aufheizzeit ein kleiner Bruchteil des gesamten Energieverbrauchs. In diesen Fällen sind die Qualität der Isolierung und die Stabilität der Steuerung für die gesamte Energieeffizienz weitaus wichtiger als die Aufheizrate.

Die richtige Wahl für Ihr Ziel treffen

Der „effizienteste“ Ofen ist der, der am besten zu Ihrer spezifischen Anwendung passt. Nutzen Sie Ihr primäres Ziel, um Ihre Funktionsauswahl zu steuern.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz liegt: Priorisieren Sie Öfen mit dicker, abgestufter Isolierung und stellen Sie sicher, dass Sie isolierende End-Vestibüle verwenden.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Investieren Sie in einen Mehrzonenofen mit einer hochwertigen programmierbaren Steuerung und Thermoelement-Rückkopplung.

- Wenn Ihr Hauptaugenmerk auf einer kontrollierten Atmosphäre oder Vakuum liegt: Sie benötigen spezielle Endkappen (wahrscheinlich wassergekühlt), aber fügen Sie isolierende Vestibüle innerhalb der Dichtungen hinzu, um einen Teil der verlorenen thermischen Effizienz zurückzugewinnen.

Letztendlich befähigt Sie das Verständnis, wie diese Funktionen als System wirken, einen Ofen auszuwählen, der für Ihre spezifischen wissenschaftlichen oder Produktionsziele effizient arbeitet.

Zusammenfassungstabelle:

| Merkmal | Rolle für die thermische Effizienz |

|---|---|

| Isolierende Vestibüle | Minimierung des Wärmeverlusts an den Rohrenden |

| Abgestufte Isolierschichten | Reduzierung der Wärmeübertragung durch Wände |

| Programmierbare Steuerungen | Sicherstellung präziser Temperaturregelung |

| Mehrzonen-Konfigurationen | Anwendung von Wärme nur dort, wo sie benötigt wird |

| Doppelwandige Konstruktion | Unterbrechung der Wärmeübertragung für Sicherheit und Effizienz |

Optimieren Sie die thermische Effizienz Ihres Labors mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, unterstützt durch umfangreiche Anpassungsmöglichkeiten, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse mit zuverlässiger, energieeffizienter Ausrüstung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz