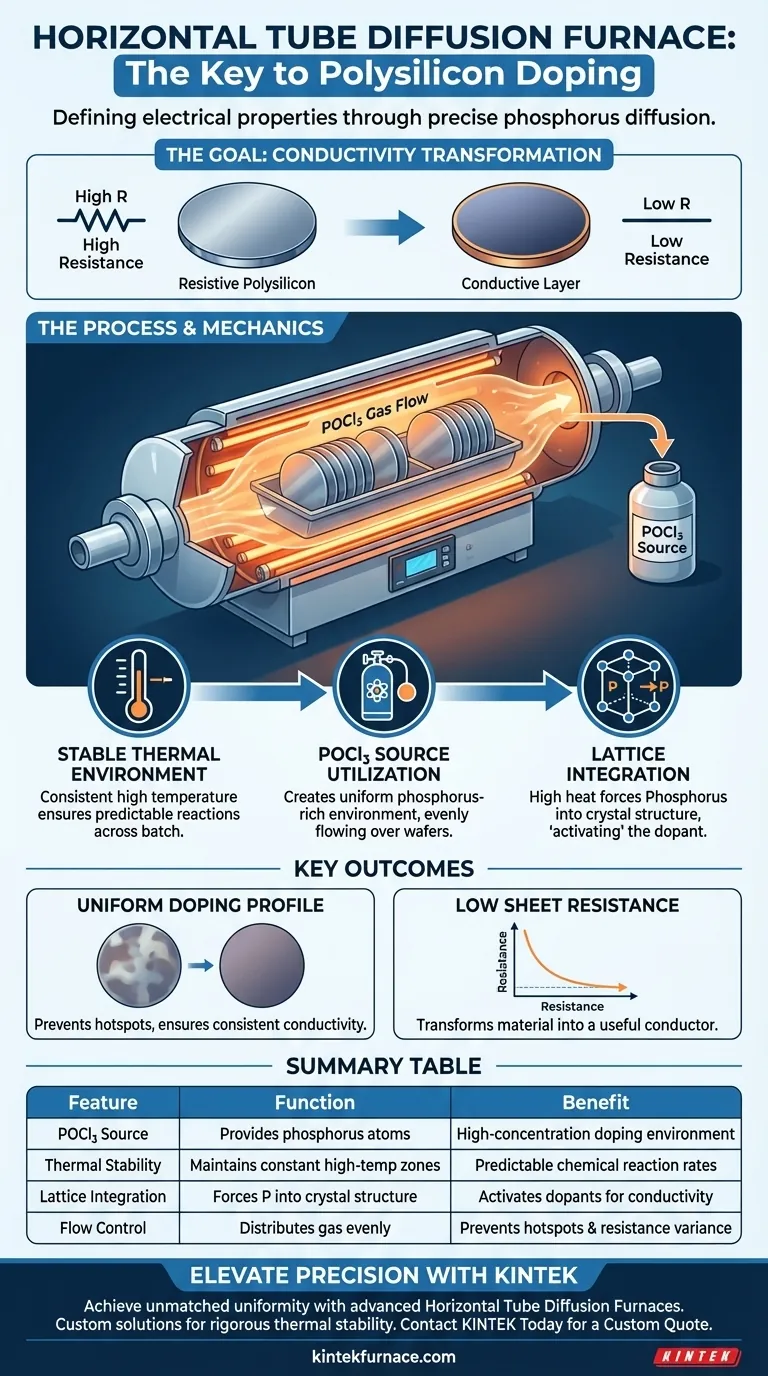

Ein Horizontalrohr-Diffusions-Ofen ist das entscheidende Instrument zur Definition der elektrischen Eigenschaften von Polysiliziumschichten. Er verwendet eine Phosphoroxychlorid (POCl3)-Quelle, um Phosphoratome in das Material einzubringen. Durch die Aufrechterhaltung einer hochstabilen Hochtemperaturumgebung stellt der Ofen sicher, dass sich diese Atome gleichmäßig in das Polysilizium-Kristallgitter integrieren, um eine leitfähige Schicht zu erzeugen.

Der Hauptzweck dieses Ofens ist die gleichmäßige Diffusion von Phosphoratomen in die Polysiliziumstruktur, um das für einen geringen Sheet Resistance erforderliche aktive Dotierungsprofil zu gewährleisten.

Die Mechanik der Diffusionsdotierung

Schaffung einer stabilen thermischen Umgebung

Der Dotierungsprozess ist stark auf thermische Energie angewiesen. Der Horizontalrohr-Diffusions-Ofen bietet eine konsistente Hochtemperaturumgebung.

Diese Stabilität ist nicht verhandelbar. Sie ermöglicht es der chemischen Reaktion, mit einer vorhersehbaren Geschwindigkeit über die gesamte Charge von Wafern abzulaufen.

Verwendung von POCl3 als Quelle

Der Prozess verwendet spezifisch Phosphoroxychlorid (POCl3) als Dotierungsmittel.

Im erhitzten Rohr schafft das POCl3 eine phosphorreiche Umgebung. Das Design des Ofens stellt sicher, dass dieses Gas gleichmäßig über die abgeschiedenen Polysiliziumschichten strömt.

Erreichung der elektrischen Leistung

Gitterintegration

Die bloße Exposition gegenüber Phosphor reicht nicht aus; die Atome müssen Teil der Materialstruktur werden.

Die hohe Hitze zwingt Phosphoratome, zu wandern und sich in das Polysilizium-Kristallgitter zu integrieren. Diese strukturelle Integration "aktiviert" den Dotierstoff.

Gleichmäßigkeit des Dotierungsprofils

Damit ein Halbleiter korrekt funktioniert, muss die Leitfähigkeit konsistent sein.

Der Ofen stellt sicher, dass die Phosphordiffusion gleichmäßig über die gesamte Schicht erfolgt. Dies verhindert Hotspots oder Bereiche mit hohem Widerstand, die zu Geräteausfällen führen könnten.

Senkung des Sheet Resistance

Das ultimative Ziel dieses Prozesses ist die Veränderung des elektrischen Widerstands des Materials.

Durch die Erzielung eines aktiven Dotierungsprofils durch Hitze und korrekte Integration führt der Prozess zu einem geringen Sheet Resistance. Dies wandelt das Polysilizium von einem widerstandsbehafteten Material in einen nützlichen Leiter um.

Betriebliche Überlegungen und Kompromisse

Die Notwendigkeit hoher Temperaturen

Die Gitterintegration erfordert erhebliche thermische Energie.

Obwohl wirksam, diktiert diese Hochtemperaturanforderung ein strenges "thermisches Budget" für den Herstellungsprozess, um Schäden an anderen Strukturen auf dem Wafer zu vermeiden.

Abhängigkeit von der Stabilität

Der Prozess ist sehr empfindlich gegenüber Temperaturschwankungen.

Jede Instabilität im Wärmeprofil des Ofens kann zu ungleichmäßiger Dotierung führen. Dies resultiert in einem variablen Sheet Resistance, was die Polysiliziumschicht inkonsistent und potenziell unbrauchbar macht.

Optimierung des Dotierungsprozesses

Um die besten Ergebnisse bei der Dotierung von Polysiliziumschichten zu erzielen, berücksichtigen Sie Ihre spezifischen Leistungsziele.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Priorisieren Sie die Temperaturstabilität des Ofens, um die maximale Phosphoraktivierung und den geringstmöglichen Sheet Resistance zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Konsistenz liegt: Stellen Sie sicher, dass der POCl3-Fluss und die Temperaturzonen perfekt kalibriert sind, um ein gleichmäßiges aktives Dotierungsprofil über das Kristallgitter zu erzielen.

Der Horizontalrohr-Diffusions-Ofen bleibt der Standard für die Umwandlung von rohem Polysilizium in eine hochleitfähige, funktionale Komponente.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Polysiliziumdotierung | Nutzen |

|---|---|---|

| POCl3-Quelle | Liefert Phosphoratome für die Diffusion | Schafft eine Dotierungsumgebung mit hoher Konzentration |

| Thermische Stabilität | Aufrechterhaltung konstanter Hochtemperaturzonen | Gewährleistet vorhersagbare chemische Reaktionsraten |

| Gitterintegration | Zwingt Phosphor in die Kristallstruktur | Aktiviert Dotierstoffe für elektrische Leitfähigkeit |

| Flusskontrolle | Verteilt Gas gleichmäßig über die Wafercharge | Verhindert lokale Hotspots und Widerstandsvarianz |

Verbessern Sie Ihre Halbleiterpräzision mit KINTEK

Sind Sie bereit, unübertroffene Gleichmäßigkeit in Ihren Dotierungsprofilen zu erzielen? KINTEKs fortschrittliche Horizontalrohr-Diffusions-Öfen sind für die strenge thermische Stabilität ausgelegt, die für die POCl3-Diffusion und die Polysiliziumaktivierung erforderlich ist.

Mit Unterstützung durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen Labor- oder Produktionsanforderungen angepasst werden können. Lassen Sie nicht zu, dass Temperaturschwankungen Ihren Sheet Resistance beeinträchtigen – vertrauen Sie den Experten für Hochtemperatur-Laborlösungen.

Kontaktieren Sie KINTEK noch heute für ein individuelles Angebot

Visuelle Anleitung

Referenzen

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum wird ein Vakuumrohr-Ofen für (Si/Graphit/Graphen)@C-Komposite benötigt? Gewährleistung optimaler Hochtemperaturleistung

- Wie wird Tantalsulfid mit einem Rohrofen hergestellt? Meistern Sie die zweistufige Synthese für hochwertige Kristalle

- Wie erreicht ein Atmosphärenrohrofen eine präzise Temperaturregelung? Meistern Sie die Temperaturstabilität für Ihr Labor

- Warum wird ein Hochtemperatur-Rohrofen für die AlPO4-Kalzinierung verwendet? Sicherheit bei der Elektrolyse von Salzschmelzen gewährleisten

- Was sind die Nachteile von Induktionserhitzungsrohröfen? Hohe Kosten, Metallrohre und EMI-Probleme

- Was ist die technische Notwendigkeit für die Verwendung eines Rohrofens bei der Synthese von CoFe@HNCS? Master Co-Shell-Nanostrukturen

- Was ist der Zweck der Verwendung eines industriellen Röhrenofens zur Wärmebehandlung von Kupferhydroxid-Vorläufern?

- Was ist ein Laborröhrenofen und wie ist er aufgebaut? Beherrschen Sie präzises Heizen für Ihr Labor