In einem Mehrzonen-Rohrofen sind die Isolations- und Kühlphasen automatisierte Schritte innerhalb eines programmierten thermischen Zyklus. Die Isolationsphase, genauer als „Halten“ oder „isothermes Halten“ bezeichnet, beinhaltet, dass das Steuerungssystem aktiv ein stabiles, voreingestelltes Temperaturprofil über alle Zonen für eine festgelegte Dauer aufrechterhält. Danach beginnt die Kühlphase, die typischerweise das Abschalten der Stromzufuhr zu den Heizelementen beinhaltet, sodass der Ofen auf natürliche Weise auf Raumtemperatur abkühlen kann.

Das Kernprinzip ist nicht nur das Heizen und Kühlen, sondern die präzise Steuerung der gesamten thermischen Historie einer Probe. Das Steuerungssystem des Ofens führt ein vordefiniertes Programm aus, bei dem die Isolations- (Halte-) und Kühlphasen für das Endergebnis genauso entscheidend sind wie die anfängliche Aufheizrampe.

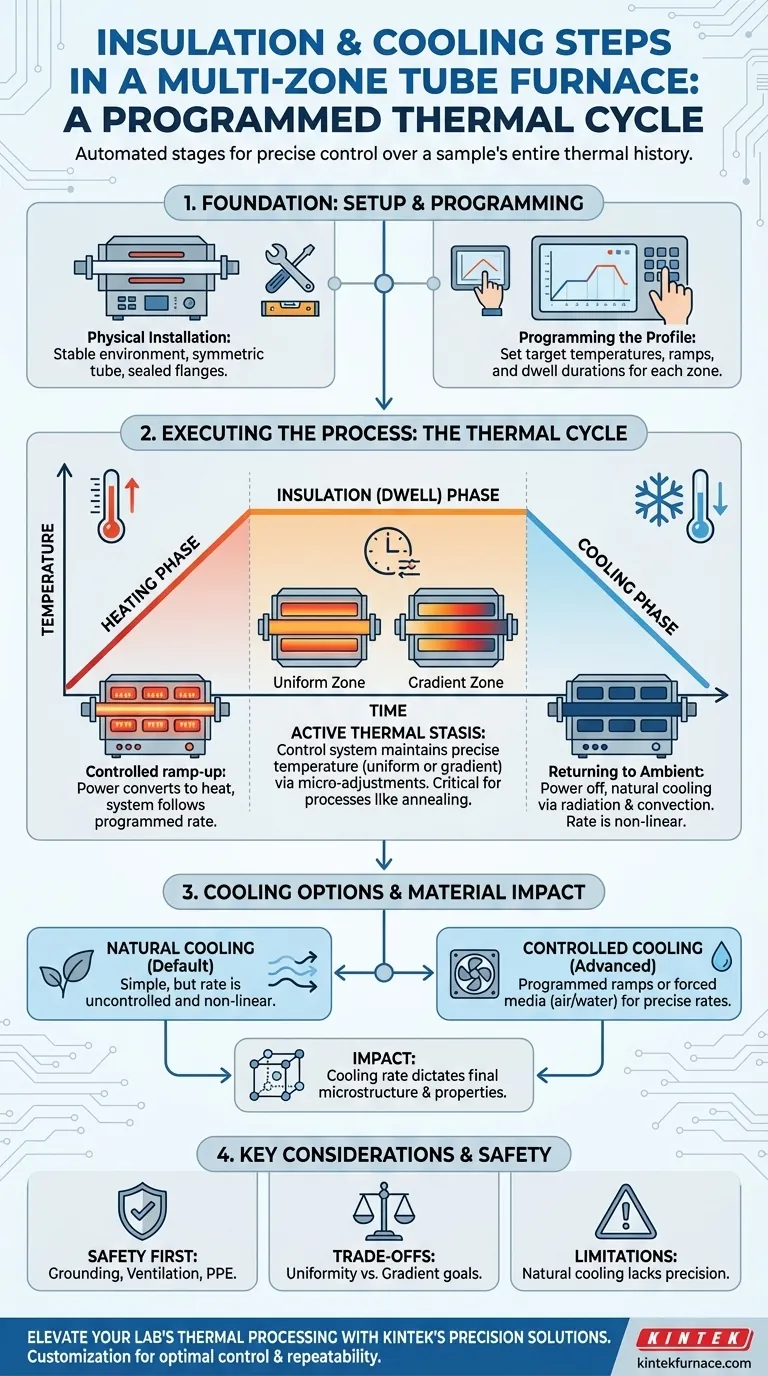

Die Grundlage: Einrichtung und Programmierung

Bevor ein thermischer Zyklus beginnen kann, sind die korrekte physische Einrichtung und die präzise Programmierung für Genauigkeit, Wiederholgenauigkeit und Sicherheit unerlässlich.

Physische Installation

Der Ofen muss in einer stabilen, gut belüfteten Umgebung aufgestellt werden, frei von Vibrationen, brennbaren Materialien oder übermäßigem Staub.

Das Ofenrohr ist das Herzstück des Systems. Es muss symmetrisch installiert werden, wobei darauf zu achten ist, dass es keinen der internen Heizelemente berührt.

Ordnungsgemäß abgedichtete Flansche sind entscheidend für die Atmosphärenkontrolle. Sie müssen in der richtigen Reihenfolge installiert und gleichmäßig angezogen werden, um Lecks oder Beschädigungen des Rohrs zu verhindern.

Programmierung des thermischen Profils

Der Hauptvorteil eines Mehrzonenofens ist die Fähigkeit, eine hochgleichmäßige Temperaturzone oder einen präzisen Temperaturgradienten zu erzeugen.

Über das Bedienfeld stellen Sie die Solltemperatur und das Heizprogramm für jede einzelne Zone ein. Dies umfasst die Aufheizrate (Rampe), die Halte-Temperatur und -Dauer (Isolierung) sowie alle kontrollierten Kühlschritte.

Nach der Programmierung startet das Einschalten des Heizsystems den automatisierten Prozess, der oft als Temperaturkurve auf dem Display des Controllers visualisiert wird.

Durchführung des Prozesses: Vom Heizen zur Isolierung

Nachdem das Programm eingestellt ist, beginnt der Ofen seinen automatisierten Zyklus, der vollständig vom Temperaturregelsystem verwaltet wird.

Die Heizphase

Der Controller gibt Strom an die Widerstandsheizelemente in jeder Zone, wodurch elektrische Energie in Wärme umgewandelt wird.

Das System überwacht kontinuierlich die Temperatur in jeder Zone und passt die Leistung an, um der programmierten Aufheizrampe zu folgen, bis die Sollwerte erreicht sind.

Erläuterung der Isolations- (Halte-) Phase

Dies ist die Phase, in der der Ofen die Probe bei einer stabilen Temperatur hält. Der Begriff „Isolierung“ bezieht sich in diesem Zusammenhang auf die Aufrechterhaltung der thermischen Stasis und nicht auf das physikalische Isoliermaterial.

Das Steuerungssystem verwaltet aktiv die Leistung jeder Zone und nimmt Mikroanpassungen vor, um Wärmeverluste auszugleichen und das präzise Temperaturprofil – sei es gleichmäßig oder als Gradient – für die angegebene Dauer aufrechtzuerhalten. Dieser Schritt ist entscheidend für Prozesse wie Tempern, Sintern oder Kristallwachstum.

Die Kühlphase: Rückkehr zur Umgebungstemperatur

Sobald die Haltezeit (Isolierung) abgelaufen ist, werden die Heizelemente deaktiviert und der Ofen beginnt mit dem Abkühlen.

Natürliches Abkühlen (Standard)

Die gebräuchlichste Methode besteht darin, einfach die Stromversorgung des Heizsystems auszuschalten und den Ofen durch Strahlung und Konvektion an die Umgebungsluft auf natürliche Weise abkühlen zu lassen.

Dieser Vorgang ist einfach und erfordert keine zusätzliche Ausrüstung, aber seine Rate ist nicht linear und kann von der Umgebungstemperatur beeinflusst werden.

Die Bedeutung der Abkühlrate

Bei vielen anwendungstechnischen Materialwissenschaften ist die Abkühlrate eine kritische Variable, die die Mikrostruktur, Phase und Eigenschaften des Endmaterials dramatisch beeinflussen kann.

Das natürliche Abkühlen ist langsam und bietet nur minimale Kontrolle. Die Abkühlrate ist bei hohen Temperaturen schnell und wird allmählich langsamer, wenn sich der Ofen der Raumtemperatur nähert.

Überlegungen zur kontrollierten Kühlung

Obwohl nicht immer Standard, erfordern einige Prozesse eine präzise Kontrolle der Abkühlrate. Dies kann durch programmierte Leistungsrampen erreicht werden, bei denen der Ofen einem bestimmten Kühlprofil folgt.

Fortschrittlichere Systeme können Zwangsluft- oder Wasserkühlmäntel enthalten, um eine schnelle und kontrollierte Abkühlung (Abschrecken) zu erreichen, was für das „Einfrieren“ eines Materials in einem bestimmten Hochtemperaturzustand unerlässlich ist.

Abwägungen und Sicherheitsprotokolle verstehen

Der Betrieb eines Mehrzonenofens erfordert Kenntnis seiner Fähigkeiten, Grenzen und inhärenten Risiken.

Gleichmäßigkeit vs. Gradient

Die primäre programmiertechnische Abwägung ist die Entscheidung über das Ziel des thermischen Profils. Stellt man alle Zonen auf die gleiche Temperatur ein, entsteht eine lange, hochgleichmäßige Heizzone. Durch das Staffeln der Sollwerte wird ein spezifischer, stabiler Temperaturgradient entlang der Rohrlänge erzeugt.

Grenzen des natürlichen Abkühlens

Die Hauptbeschränkung des natürlichen Abkühlens ist der Mangel an Präzision und Wiederholgenauigkeit. Wenn das genaue Kühlprofil für Ihr Experiment entscheidend ist, kann die Abhängigkeit vom natürlichen Abkühlen eine nicht akzeptable Variable einführen.

Wesentliche Sicherheitsüberprüfungen

Sicherheit hat oberste Priorität. Stellen Sie immer sicher, dass der Ofen über eine wirksame elektrische Erdung verfügt, um Stromschläge zu vermeiden. Der Bereich muss über eine gute Belüftung verfügen, insbesondere bei der Verwendung von Prozessgasen, um Lecks und Erstickungsgefahren zu vermeiden.

Überschreiten Sie niemals die Nenn-Temperatur des Ofens. Tragen Sie geeignete persönliche Schutzausrüstung (PSA) wie hitzebeständige Handschuhe und Schutzbrillen, wenn Sie mit heißen Komponenten hantieren.

Erreichen Ihres experimentellen Ziels

Ihr Vorgehen bei diesen Schritten sollte von Ihrem eigentlichen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Wiederholbarkeit des Prozesses liegt: Achten Sie akribisch darauf, jedes Mal exakt das gleiche Profil zu programmieren, und seien Sie sich bewusst, dass Umgebungsbedingungen die natürlichen Abkühlraten beeinflussen können.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese liegt: Erkennen Sie an, dass die Halte-Temperatur, die Halte-Dauer und die Abkühlrate allesamt kritische Parameter sind, die die Eigenschaften Ihres Endprodukts beeinflussen.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Priorisieren Sie die korrekte Installation, Erdung, Belüftung und PSA, bevor Sie überhaupt einen thermischen Zyklus beginnen.

Die Beherrschung dieser Stufen verwandelt den Ofen von einem einfachen Heizelement in ein Präzisionsinstrument zur Materialverarbeitung.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Wichtige Punkte |

|---|---|---|

| Einrichtung & Programmierung | Ofen vorbereiten und thermisches Profil definieren | Stabile Umgebung, symmetrische Rohrinstallation, präzise Zonenprogrammierung |

| Heizphase | Aufheizen auf Solltemperatur | Kontrollierte Leistung an Elemente, Überwachung durch System |

| Isolations- (Halte-) Phase | Stabile Temperatur halten | Aktive Leistungseinstellungen für Gleichmäßigkeit oder Gradient, kritisch für Prozesse |

| Kühlphase | Rückkehr zur Umgebungstemperatur | Natürliche Kühlung (Standard) oder kontrollierte Methoden, Rate beeinflusst Materialeigenschaften |

| Sicherheit & Überlegungen | Sicheren Betrieb gewährleisten und Grenzen adressieren | Erdung, Belüftung, PSA, Abwägungen bei Gleichmäßigkeit vs. Gradient |

Bereit, die thermische Verarbeitung in Ihrem Labor zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Rohröfen, die für Präzision und Zuverlässigkeit entwickelt wurden. Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen an Ihre einzigartigen experimentellen Anforderungen – um optimale Isolierung, Kühlkontrolle und Wiederholgenauigkeit zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Materialssynthese- und Sicherheitsprotokolle verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb