Im Kern ist ein Vakuumröhrenofen ein integriertes System, das für die Hochtemperatur-Materialverarbeitung in einer kontrollierten, nicht-oxidierenden Atmosphäre entwickelt wurde. Zu seinen Hauptmerkmalen gehören ein versiegeltes Prozessrohr, ein Vakuumpumpensystem zum Entfernen von Luft, ein Hochleistungsheizsystem, das Temperaturen über 1000 °C erreichen kann, sowie ein präzises Steuersystem zur Regelung von Temperatur und Druck.

Ein Vakuumröhrenofen ist nicht bloß ein Hochtemperaturofen. Sein Hauptwert liegt in seiner Fähigkeit, eine hochkontrollierte Umgebung zu schaffen, die gleichzeitig extreme Hitze und ein nahezu perfektes Vakuum verwaltet, um Kontaminationen und unerwünschte chemische Reaktionen während der Materialverarbeitung zu verhindern.

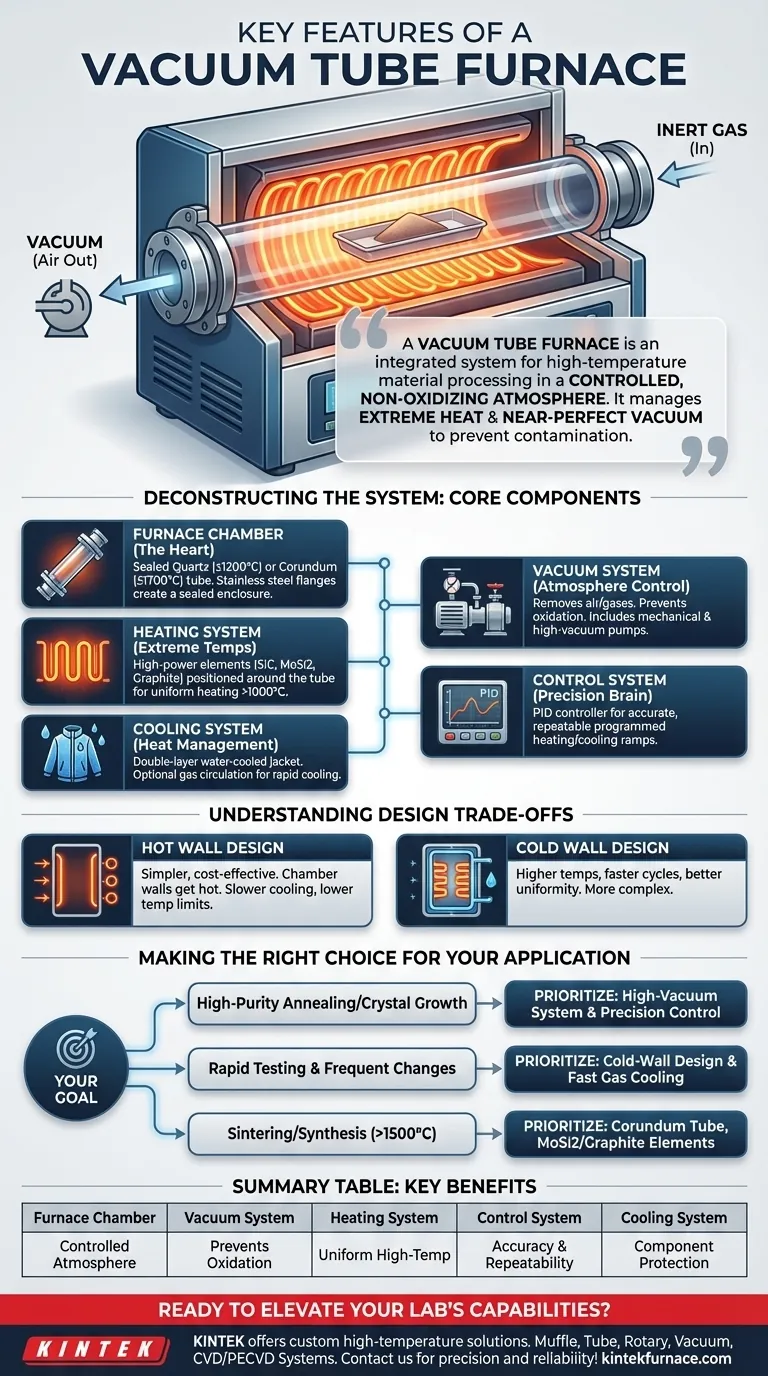

Das System dekonstruieren: Die Kernkomponenten

Um einen Vakuumröhrenofen wirklich zu verstehen, muss man ihn als eine Ansammlung voneinander abhängiger Systeme betrachten, die zusammenarbeiten. Jede Komponente spielt eine entscheidende Rolle bei der Erreichung der endgültigen Verarbeitungsumgebung.

Die Ofenkammer (Das Herzstück des Betriebs)

Der zentrale Arbeitsbereich besteht aus einem hochreinen Rohr, das typischerweise aus Quarz für Temperaturen bis ca. 1200 °C oder aus Korund (Aluminiumoxid) für höhere Temperaturen bis ca. 1700 °C besteht.

Dieses Rohr ist an beiden Enden mit Edelstahlflanschen abgedichtet. Dieser versiegelte Hohlraum ermöglicht die Evakuierung der Luft und die Zufuhr inerter Gase, wodurch die kontrollierte Atmosphäre entsteht, die der Hauptzweck des Ofens ist.

Das Vakuumsystem (Steuerung der Atmosphäre)

Dieses System ist dafür verantwortlich, Luft und andere Gase vor und während des Heizvorgangs aus dem Ofenrohr zu entfernen. Es verhindert Oxidation und andere unerwünschte Reaktionen bei hohen Temperaturen.

Ein typisches System umfasst eine oder mehrere Vakuumpumpen (z. B. mechanische Drehschieberpumpen für ein grobes Vakuum und Molekular- oder Diffusionspumpen für ein Hochvakuum) sowie Ventile zur Steuerung des Durchflusses.

Das Heizsystem (Erreichen extremer Temperaturen)

Dieses System erzeugt die intensive Hitze, die für die Verarbeitung erforderlich ist. Die Heizelemente sind um die Außenseite des Prozessrohrs herum angeordnet.

Häufig verwendete Heizelemente sind Widerstandsdrähte, Siliziumkarbid (SiC), Molybdändisilizid (MoSi2) oder Graphit, abhängig von der maximal erforderlichen Temperatur. Die Konstruktion gewährleistet eine gleichmäßige Erwärmung entlang der Rohrlänge.

Das Steuersystem (Gewährleistung von Präzision und Wiederholbarkeit)

Dies ist das Gehirn des Ofens. Ein Temperaturregler (oft unter Verwendung eines PID-Algorithmus) liest Daten von einem Thermoelement ab und passt die Leistung der Heizelemente präzise an.

Dieses System ist dafür verantwortlich, programmierte Heiz- und Abkühlrampen auszuführen und sicherzustellen, dass der Prozess sowohl genau als auch wiederholbar ist – ein entscheidender Faktor in Forschungs- und Produktionsumgebungen.

Das Kühlsystem (Steuerung der Wärme)

Ein robustes Kühlsystem ist unerlässlich, um die Ofenkomponenten und die Vakuumdichtungen vor den extremen Temperaturen zu schützen.

Die meisten Öfen verwenden einen doppelschichtigen Stahlmantel mit einem Wasserkühlmantel. Zur schnellen Abkühlung des verarbeiteten Materials verfügen einige Öfen auch über ein System zur Zirkulation von Inertgas.

Verständnis der wichtigsten Design-Kompromisse

Die Auswahl oder der Betrieb eines Vakuumröhrenofens erfordert die Abwägung konkurrierender Prioritäten. Die beiden grundlegenden Konstruktionsphilosophien haben erhebliche Auswirkungen auf Leistung und Nutzung.

Hot Wall vs. Cold Wall Konstruktionen

Ein "Hot Wall"-Ofen platziert die Heizelemente außerhalb der Vakuumkammer. Dies ist eine einfachere, oft kostengünstigere Konstruktion, aber die Vakuumkammer selbst wird heiß, was die Endtemperatur begrenzt und die Abkühlraten verlangsamt.

Ein "Cold Wall"-Ofen platziert die Heizelemente innerhalb der Vakuumkammer, wobei die Gefäßwand wassergekühlt ist. Diese Konstruktion ermöglicht wesentlich höhere Betriebstemperaturen, schnellere Heiz- und Abkühlzyklen und eine bessere Temperaturhomogenität.

Material- und Temperaturbegrenzungen

Die maximale Betriebstemperatur des Ofens wird durch sein schwächstes Glied bestimmt. Das Rohrmaterial (Quarz vs. Korund), die Art des Heizelements und die Isoliermaterialien (z. B. Keramikfaser vs. Kohlenstofffilz) haben alle spezifische Temperaturgrenzen, die eingehalten werden müssen.

Sicherheit und Wartung

Dies sind keine Funktionen, sondern betriebliche Realitäten. Sicherheitsverriegelungen zum Schutz vor Übertemperatur und Kühlwasserdruck sind nicht verhandelbar. Die regelmäßige Wartung der Vakuumpumpe und der Dichtungen ist entscheidend für eine gleichbleibende Leistung und zur Vermeidung kostspieliger Ausfälle.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welche Merkmale Sie priorisieren sollten.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Glühung oder dem Kristallwachstum liegt: Priorisieren Sie die Qualität des Vakuumsystems (Hochvakuumbetrieb) und die Präzision der Temperaturregelung für maximale Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf schnellen Materialtests und häufigem Probenwechsel liegt: Priorisieren Sie eine "Cold Wall"-Konstruktion mit einem schnellen Gas-Kühlsystem, um die Zykluszeiten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Sintern oder Synthese bei extremen Temperaturen (>1500 °C) liegt: Priorisieren Sie einen Ofen mit einem Korundrohr, geeigneten Hochtemperatur-Heizelementen (wie MoSi2 oder Graphit) und robuster Isolierung.

Das Verständnis dieser miteinander verbundenen Systeme ermöglicht es Ihnen, die Verarbeitungsumgebung Ihres Materials mit Präzision und Absicht zu steuern.

Zusammenfassungstabelle:

| Komponente | Hauptmerkmale | Vorteile |

|---|---|---|

| Ofenkammer | Versiegeltes Quarz- oder Korundrohr mit Edelstahlflanschen | Schafft eine kontrollierte, nicht-oxidierende Atmosphäre für Reinheit |

| Vakuumsystem | Vakuumpumpen (z. B. mechanisch, molekular) und Ventile | Verhindert Oxidation und unerwünschte Reaktionen |

| Heizsystem | Elemente wie SiC, MoSi2, Graphit; Temperaturen >1000°C | Ermöglicht eine gleichmäßige Hochtemperaturverarbeitung |

| Steuersystem | PID-Temperaturregler mit programmierten Rampen | Gewährleistet Genauigkeit und Wiederholbarkeit bei Experimenten |

| Kühlsystem | Wasserkühlmäntel oder Gaszirkulation | Schützt Komponenten und ermöglicht schnelle Abkühlung |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Vakuumröhrenofen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit tiefgreifender Anpassung an einzigartige experimentelle Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung mit Präzision und Zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit

- Was ist die Hauptfunktion eines vakuumversiegelten Quarzrohrs beim Wachstum von MnBi2Te4? Gewährleistung einer hochreinen Kristallsynthese

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Welche Materialien werden für die Rohre in einem Hochtemperatur-Rohrofen verwendet? Wählen Sie das richtige Rohr für Ihr Labor