Im Kern ist ein Labor-Rohrofen ein spezialisierter Ofen, der für die Hochtemperatur-Wärmebehandlung von Materialien innerhalb einer präzise kontrollierten Atmosphäre entwickelt wurde. Er wird in der Synthese und Verarbeitung für Aufgaben wie die Graphitierung von Kohlenstoff zur Verbesserung der Leitfähigkeit, die Herstellung neuer Materialien durch chemische Gasphasenabscheidung (CVD) und die Veränderung der Eigenschaften bestehender Materialien durch Wärmebehandlungen wie Glühen und Sintern eingesetzt.

Der Hauptwert eines Rohrofens liegt in seiner Fähigkeit, hohe, gleichmäßige Temperaturen mit einer streng kontrollierten gasförmigen Umgebung zu kombinieren. Diese einzigartige Fähigkeit ermöglicht es Forschern und Ingenieuren, entweder eine Probe vor der Reaktion mit der Luft zu schützen oder gezielt bestimmte Gase einzuleiten, um gewünschte chemische Reaktionen zu bewirken.

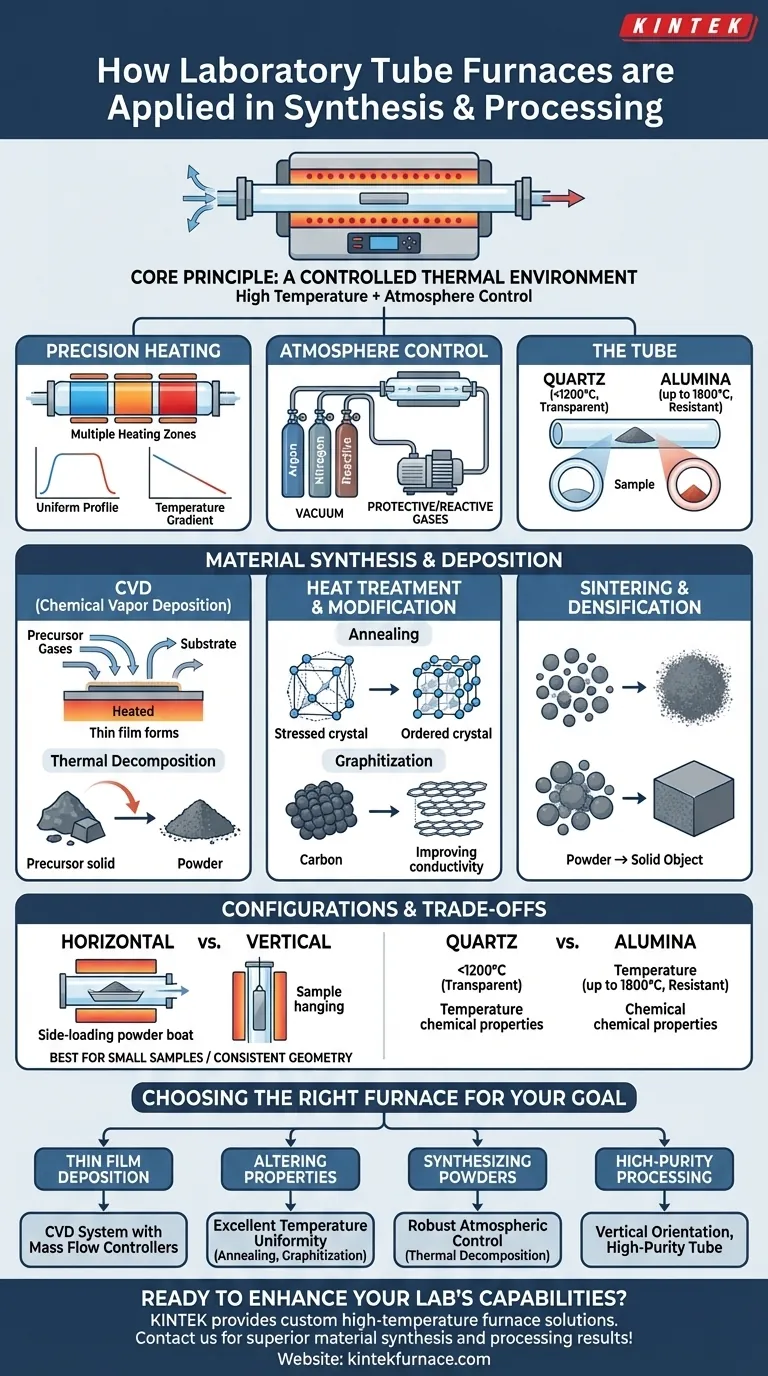

Das Grundprinzip: Eine kontrollierte thermische Umgebung

Die Leistungsfähigkeit eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch darin, die genauen Bedingungen zu kontrollieren, unter denen ein Material erhitzt wird. Diese Kontrolle wird durch drei Schlüsselelemente erreicht.

Erreichen hoher Temperaturen mit Präzision

Ein Rohrofen verwendet Widerstandsheizelemente, um Wärme um ein zentrales Rohr zu erzeugen. Hochwertige Modelle verfügen oft über mehrere Heizzonen, jede mit ihrer eigenen Steuerung, was ein außergewöhnlich gleichmäßiges Temperaturprofil entlang der Länge der Probe oder einen gezielt programmierten Temperaturgradienten ermöglicht.

Die Atmosphäre beherrschen

Das bestimmende Merkmal eines Rohrofens ist das Rohr selbst, das die Probe von der Außenumgebung isoliert. Diese versiegelte Kammer kann unter Vakuum gesetzt oder mit einem bestimmten Gas gespült werden.

Dies ermöglicht Prozesse, die in einem Standardofen unmöglich wären, wie die Verwendung von Schutzgasen (z. B. Argon, Stickstoff), um Oxidation zu verhindern, oder die Einführung von reaktiven Gasen, um spezifische chemische Veränderungen auf der Materialoberfläche zu bewirken.

Die Bedeutung des Rohrs

Das Ofenrohr ist eine entscheidende Komponente, die typischerweise aus Materialien wie Quarz oder Aluminiumoxid gefertigt ist. Die Wahl hängt vollständig von den Prozessanforderungen ab, wie z. B. maximaler Temperatur, thermischer Schockbeständigkeit und chemischer Verträglichkeit mit der Probe und den Prozessgasen.

Wichtige Anwendungen in Synthese und Verarbeitung

Diese kontrollierte thermische Umgebung eröffnet eine breite Palette von Anwendungen in der Materialwissenschaft, Chemie und Technik.

Materialsynthese und -abscheidung

Rohröfen sind unerlässlich für die Herstellung von Materialien aus chemischen Vorläufern. Bei der Chemischen Gasphasenabscheidung (CVD) werden reaktive Gase über ein erhitztes Substrat geleitet, wo sie sich zersetzen und einen hochreinen Dünnfilm abscheiden.

Sie werden auch für die thermische Zersetzung eingesetzt, bei der ein fester oder flüssiger Vorläufer erhitzt wird, bis er zerfällt, wobei ein gewünschtes Material wie ein bestimmtes Oxid-, Nitrid- oder Carbidpulver zurückbleibt.

Wärmebehandlung und Eigenschaftsmodifikation

Viele Materialien benötigen eine Wärmebehandlung, um ihre endgültigen Eigenschaften zu erreichen. Ein Rohrofen ist ideal zum Glühen, einem Prozess, der innere Spannungen entfernt und die Duktilität verbessert, oder zur Graphitierung, die Kohlenstoffmaterialien in eine besser kristalline graphitische Struktur umwandelt, um die elektrische und thermische Leitfähigkeit zu verbessern.

Sintern und Verdichten

In der Pulvermetallurgie und Keramik wird bei einem Prozess namens Sintern Hitze verwendet, um feine Partikel miteinander zu verbinden und ein loses Pulver in einen festen, dichten Gegenstand umzuwandeln. Die kontrollierte Atmosphäre eines Rohrofens verhindert unerwünschte Reaktionen und gewährleistet die Reinheit des endgültigen gesinterten Teils.

Verständnis der Kompromisse und Konfigurationen

Obwohl er leistungsstark ist, ist ein Rohrofen ein spezialisiertes Werkzeug mit bestimmten Konfigurationen und Einschränkungen. Diese zu verstehen, ist der Schlüssel zu seinem effektiven Einsatz.

Horizontale vs. Vertikale Ausrichtung

Horizontale Öfen sind am häufigsten und eignen sich ideal für die Verarbeitung von Pulvern, Wellen oder Streifen, die leicht in das Rohr eingeführt werden können.

Vertikale Öfen eignen sich besser für Anwendungen wie Gasabschreckungstests oder Prozesse, bei denen es entscheidend ist, den Kontakt zwischen der Probe und der Rohrwand zu vermeiden, wie z. B. bestimmte Kristallwachstums- oder Reinigungsverfahren.

Probengeometrie und Durchsatz

Bauartbedingt eignen sich Rohröfen am besten für relativ kleine Proben oder Materialien mit einem gleichmäßigen Querschnitt, der in den Rohrdurchmesser passt. Sie sind nicht für das Erhitzen großer, sperriger oder unregelmäßig geformter Objekte konzipiert.

Auswahl des richtigen Rohrmaterials

Die Wahl zwischen Quarz und Aluminiumoxid ist eine kritische Entscheidung. Quarz eignet sich für Temperaturen im Allgemeinen unter 1200 °C und bietet den Vorteil der Transparenz. Aluminiumoxid hält viel höheren Temperaturen stand (oft bis zu 1800 °C) und ist widerstandsfähiger gegen bestimmte chemische Reaktionen.

Die richtige Wahl für Ihr Ziel treffen

Um einen Rohrofen effektiv auszuwählen und einzusetzen, stimmen Sie seine Fähigkeiten mit Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Dünnschichtabscheidung liegt: Sie benötigen ein Rohrofensystem, das CVD mit präzisen Massendurchflussreglern für reaktive Gase beherrscht.

- Wenn Ihr Hauptaugenmerk auf der Veränderung von Materialeigenschaften liegt: Priorisieren Sie einen Ofen mit ausgezeichneter Temperaturuniformität und -kontrolle für Prozesse wie Glühen oder Graphitierung.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuer Pulver liegt: Stellen Sie sicher, dass das System eine robuste atmosphärische Kontrolle für die thermische Zersetzung in inerten oder reaktiven Umgebungen bietet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner Proben liegt: Ziehen Sie eine vertikale Ausrichtung und hochreine Rohrmaterialien in Betracht, um mögliche Kontaminationen zu minimieren.

Indem Sie seine Kernfunktion, die Bereitstellung einer kontrollierten thermischen Umgebung, verstehen, können Sie den Rohrofen effektiv nutzen, um Ihre spezifischen Ziele in der Materialssynthese und -verarbeitung zu erreichen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmerkmale | Häufige Verwendungszwecke |

|---|---|---|

| Materialsynthese | Kontrollierte Atmosphäre, hohe Temperaturen | CVD, thermische Zersetzung für Dünnschichten und Pulver |

| Wärmebehandlung | Temperaturhomogenität, Schutzgase | Glühen, Graphitierung zur Eigenschaftsverbesserung |

| Sintern | Vakuum- oder Gasumgebungen | Verdichten von Keramiken und Metallen |

| Konfigurationsoptionen | Horizontale/vertikale Ausrichtung, Wahl des Rohrmaterials | Optimiert für Probengröße und Prozessanforderungen |

Bereit, die Fähigkeiten Ihres Labors mit einer kundenspezifischen Rohrofenlösung zu erweitern? Durch Nutzung außergewöhnlicher F&E und In-House-Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Ergebnisse in der Materialssynthese und -verarbeitung zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten